Изобретение относится к устройствам для регулирования трехстадийного процесса дробления и может использоваться на дробильносортировочных заводах.

Известны устройства для регулирования трехстадийного дробления, включающие асинхронный привод питателя щековой дробилки, электромагнитный усилитель, регзлируемые гидравлические приводы изменения разгрузочных щелей конусных дробилок второй и третьей стадии дробления, датчики нагрузки приводных двигателей дробилок, датчики веса, установленные на контейнерах контролируемых фракций и датчик удельной мощности дробления (прочности) в конусной дробилке второй стадии.

Однако такие устройства не решают комплексно вопроса взаимной связи и регулирования трехстадийного процесса, а позволяют только регулировать процесс дробления в отдельных дробильных агрегатах.

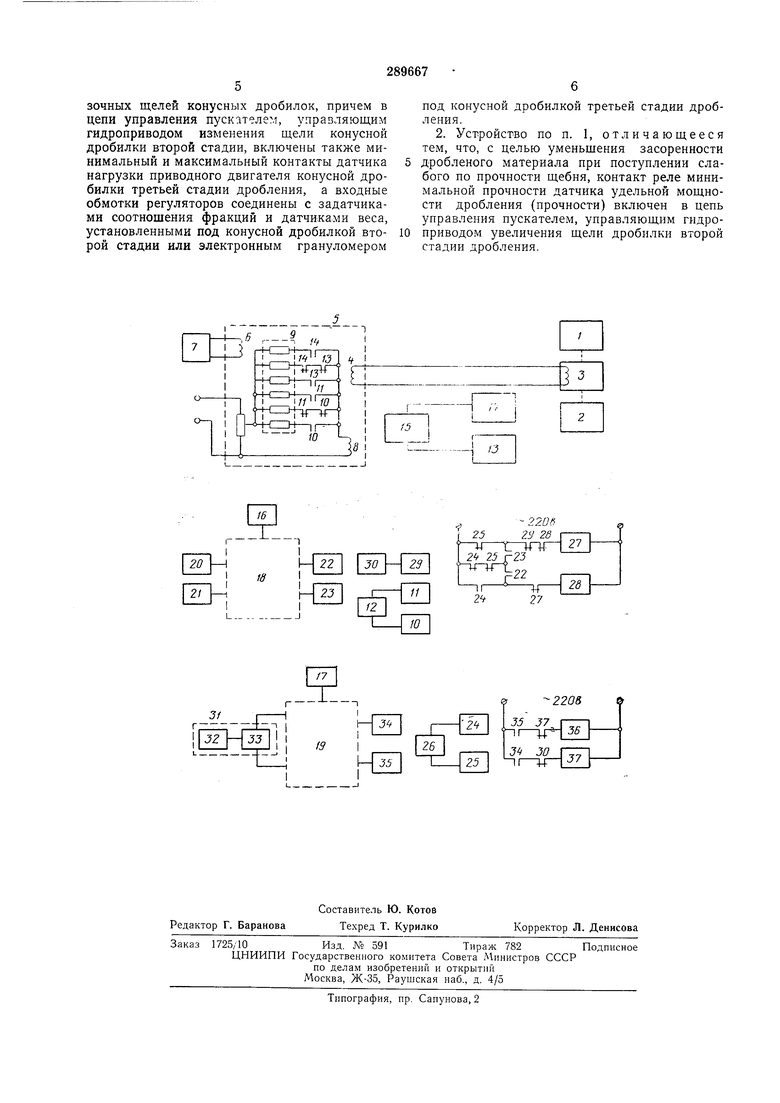

Цель изобретения - увеличение общей производительности трехстадийного процесса дробления и получение требуемого соотношения товарных фракций щебня. Достигается это тем, что асинхронный двигатель и редуктор питателя электрически соединены через индукторную муфту скольжения с обг.юткой, электрически соединенной с выходом электромагнитного усилителя. Управляющая обмотка

усилителя, в свою очередь, электрически соединена с датчиком нагрузки щековой дробилки, а задающая обмотка включена через секционные сопротивления, переключающиеся максимальными и минимальными контактами датчиков нагрузки конусной дробилки второй стадии и датчнка:,1М веса, установлегшыми на конвейере под щековой дробнлкой. Регуляторы соотнощения фракций для конусных дробилок выполнены в виде регуляторов, контакты которых включены в цели управления пускателями, управляющими гидроприводом изменения щели конусной дробилки второй стадии. Включены также минимальный и максимальный контакты датчика нагрузки приводного двигателя конусной дробилки третьей стадии дробления, а входные обмотки регуляторов соединены с задатчиками соотнощения фракций и датчиками веса, установленными под конусной дробилкой второй стадии или электронным грануломером под конусной дробилкой третьей стадии.

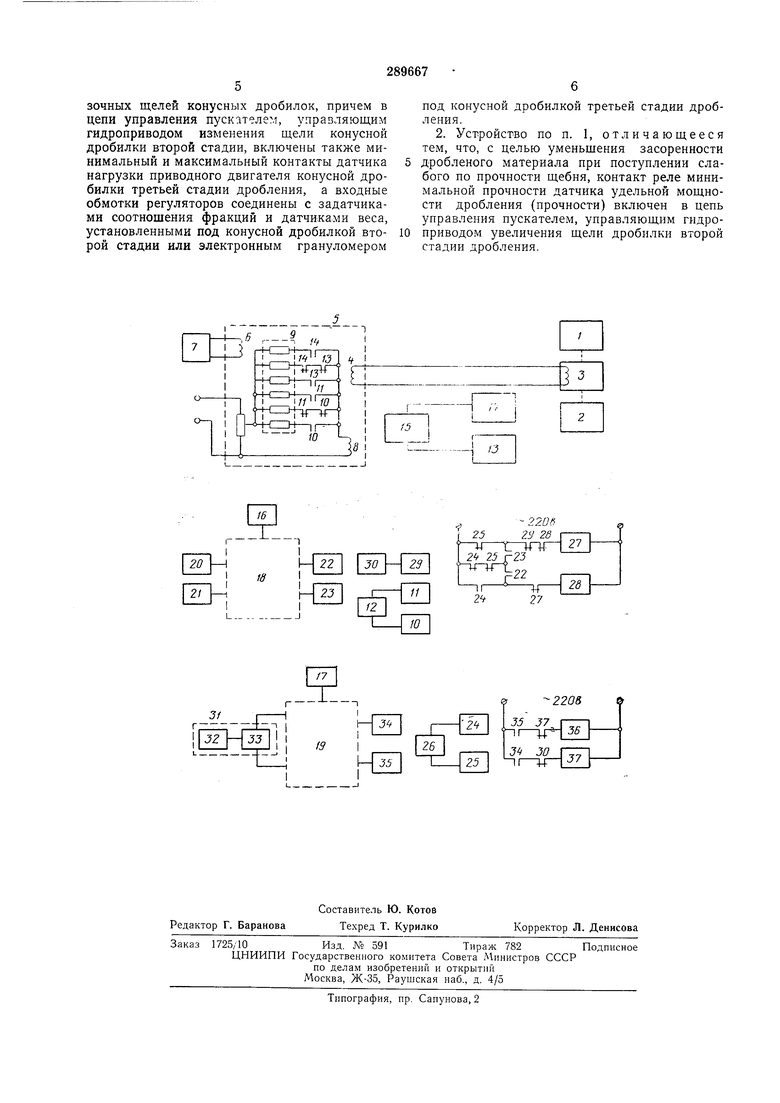

Кроме того, изобретение у:.еньщает засоренность матернала при поступлении слабого по прочности щебня, для чего контакт реле минимальной прочности датчика уделлюй мощности дроблси;1Я (прочности) включен в цепь управления пускателем, управляющим гидроприводом увеличения щели дробилки второй стадии дробления. На чертеже показано предлагаемое устройство. Для плавного регулирования загрузки щековой дробилки асинхронный двигатель 1 и редуктор питателя 2 соединены через редукторную муфту скольжения 3, обмотка которой связана с обмоткой выхода 4 электромагнитного усилителя 5. Управляющая обмотка 6 соединена с датчиком нагрузки 7 щековой дробилки. Задаюнхая обмотка 8 усилителя включена через секционные сопротивления 9, которые нереключаются максимальными 10 и минимальными II контактами реле датчика 12 нагрузки электропривода конусной дробилки второй стадии дробления или максимальными 13 и минимальными 14 контактами реле весового датчика 15, установленного под щековой дробилкой. При нормальной загрузке конусной дробилки второй стадии дробления и нормальной нагрузке на конвейере под щековой дробилкой напряжение на задающую обмотку усилителя поступает через закрытые контакты указанных реле. Скорость вращения индукторной муфты скольжения и, следовательно, питателя зависит от величины тока возбуждепия, который поступает с выхода электромащинного усилителя. Последний, в свою очерелть, возрастает при уменьшении нагрузки электропривода щековой дробилки, а также при существенных нагрузках конвейера, установленного под щековой дробилкой, или электропривода конусной дробилки второй стадии. Увеличение нагрузки электропривода щековой дробилки или существенные перегрузки конвейера и электропривода конусной дробилки второй стадии приводят к уменьшению тока индукторной муфты скольжения, а следовательно, к уменьщению скорости питателя. Регулирование соотношений мелких и крупных фракций после конусных дробилок второй и третьей стадий производится с помощью устройства для изменения размера разгрузочной щели конусной дробилки. Для конусных дробилок второй и третьей стадий с помощью задатчиков 16 и 17 устанавливается в автоматических регуляторах 18 и-19 необходимое соотпощение фракций. В процессе дробления в результате воздействия различных причин колебания прочности, крупности, производительности поступающей горной массы, а также в результате износа конусных дробилок, соотношение фракций после дробления может отличаться от заданного. При этом регуляторы 18 и 19 оценивают за контролируемое время величину указанных отклонений, определяя целесообразность изменения режимов дробления дробилок второй и третьей стадий. В случае нормальной загрузки конусной дробилки третьей стадии возможно регулирование разгрузочной щели конусной дробилки второй стадии в зависимости от величины отклонения соотнощения фракций после этой дробилки на конвейерных весах 20 и 21 за контролируемое время. Срабатывание максимального или минимального реле соотношения фракций 22 и 23 через закрытые максимальные и минимальные контакты реле 24 и 25 датчика нагрузки 26электропривода конусной дробилки третьей стадии вызывает включение пускателей электродвигателя маслонасоса увеличения 27или уменьщения 28 щели дробилки второй стадии. Гидронрнводы изменения разгрузочных щелей конусных дробилок на чертеже не показаны. Для уменьшения засоренности дробленого материала при поступлении щебня с прочностью ниже допустимой, закрытый контакт реле 29 минимальной прочности датчика 30 удельной мощности дробления (прочности) включен в цепь управления пускателем электродвигателя маслонасоса увеличения щели дробилки второй стадии. Контролируется соотношение фракций после конусной дробилки третьей стадии с помощью электронного грануломера 31, в состав которого входит датчик 32 и электронный блок 33. Срабатывание максимального или минимального реле соотношения фракций 34 и 35 вызывает включение нускателей электродвигателя маслонасоса увеличения 36 или уменьщения 37 щели дробилки третьей стадии. Предмет изобретения 1. Устройство для регулирования трехстадийного процесса дробления, включающее асинхронный привод питателя щековой дробилки, электромагнитный усилитель, регулируемые гидравлические приводы изменения разгрузочных щелей конусных дробилок второй и третьей стадий дробления, датчики нагрузки приводных двигателей дробилок, датчики веса, установленные на конвейерах контролируемых фракций и датчик удельной мощности дробления (прочности), в конусной дробилке второй стадии, отличающееся тем, что, с целью увеличения общей производительности трехстадийного процесса дробления и получения требуемого соотнощения товарных фракций щебня, асинхронный двигатель и редуктор питателя электрически соединены через индукторную муфту скольжения с обмоткой, электрически соединенной с выходом электромагнитного усилителя, управляющая обмотка которого в свою очередь электрически соединена с датчиком нагрузки щековой дробилки, а задающая обмотка его включена через секционные сопротивления, переключающиеся максимальными и минимальными контактами датчиков нагрузки конусной дробилки второй стадии и датчиками веса, установленными на конвейере под щековой дробилкой, а регуляторы соотнощения фракций для конусных дробилок выполнены виде регуляторов, контакты которых вклюены в цени управления пускателями, управяющими гидроприводами изменения разгрузочных щелей конусных дробилок, причем в цепи управления пускателем, управляющим гидроприводом изменения щели конусной дробилки второй стадии, включены также минимальный и максимальный контакты датчика нагрузки приводного двигателя конусной дробилки третьей стадии дробления, а входные обмотки регуляторов соединены с задатчиками соотношения фракций и датчиками веса, установленными под конусной дробилкой второй стадии или электронным грануломером

под конусной дробилкой третьей стадии дробления.

2. Устройство по п. 1, отличающееся тем, что, с целью уменьшения засоренности дробленого материала при поступлении слабого по прочности щебня, контакт реле минимальной прочности датчика удельной мощности дробления (прочности) включен в цепь управления пускателем, управляющим гидроприводом увеличения щели дробилки второй стадии дробления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля разгрузочной щели дробилки | 1981 |

|

SU963559A1 |

| УСТРОЙСТВО для РЕГУЛИРОВАНИЯ ЗАГРУЗКИ ЩЕКОВОЙ ДРОБИЛКИ | 1969 |

|

SU245531A1 |

| Система регулирования трехстадийного комплекса дробления | 1986 |

|

SU1450861A1 |

| Способ автоматического управления группой параллельно работающих дробильных комплектов | 1978 |

|

SU737012A1 |

| ДРОБИЛЬНО-КЛАССИФИЦИРУЮЩИЙ КОМПЛЕКС | 1996 |

|

RU2111794C1 |

| Система регулирования многостадийного процесса дробления | 1987 |

|

SU1500366A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОИЗВОДИТЕЛЬНОСТИ ДРОБИЛОК | 1973 |

|

SU405594A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ДРОБЛЕНИЯ МАТЕРИАЛА | 2001 |

|

RU2204438C1 |

| УСТРОЙСТВО для РЕГУЛИРОВАНИЯ ЗАГРУЗКИ ЩЕКОВОЙДРОБИЛКИ | 1972 |

|

SU335001A1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ (ВАРИАНТЫ) ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2377324C2 |

16

...

1в

I

- 2206 2525 2в

Zf

31

19

Авторы

Даты

1975-03-05—Публикация

1967-09-14—Подача