Изобретение относится к производсту волокон методом мокрого формования на основе ароматических полиамидов из растворов полимера в апротонных растворителях амидного тина. Известна при производстве этих волокон осадительная ванна на основе минеральной соли щелочных и щелочноземельных металлов, воды и растворителя, например диметилформамида.

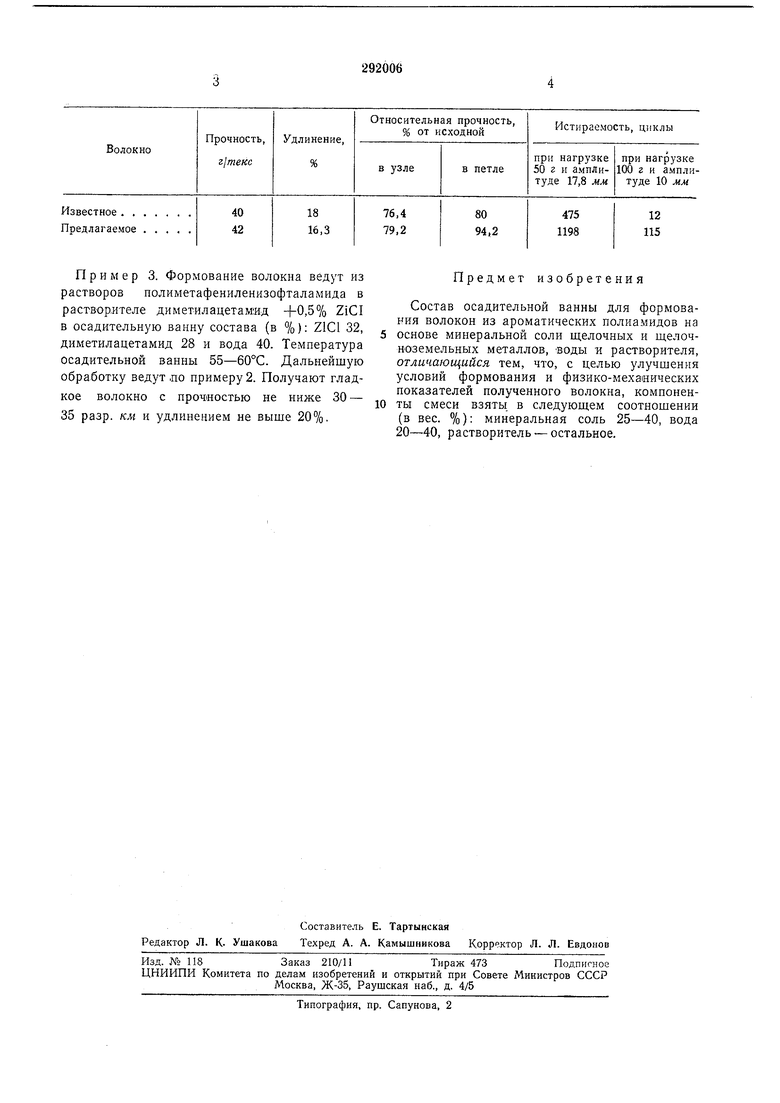

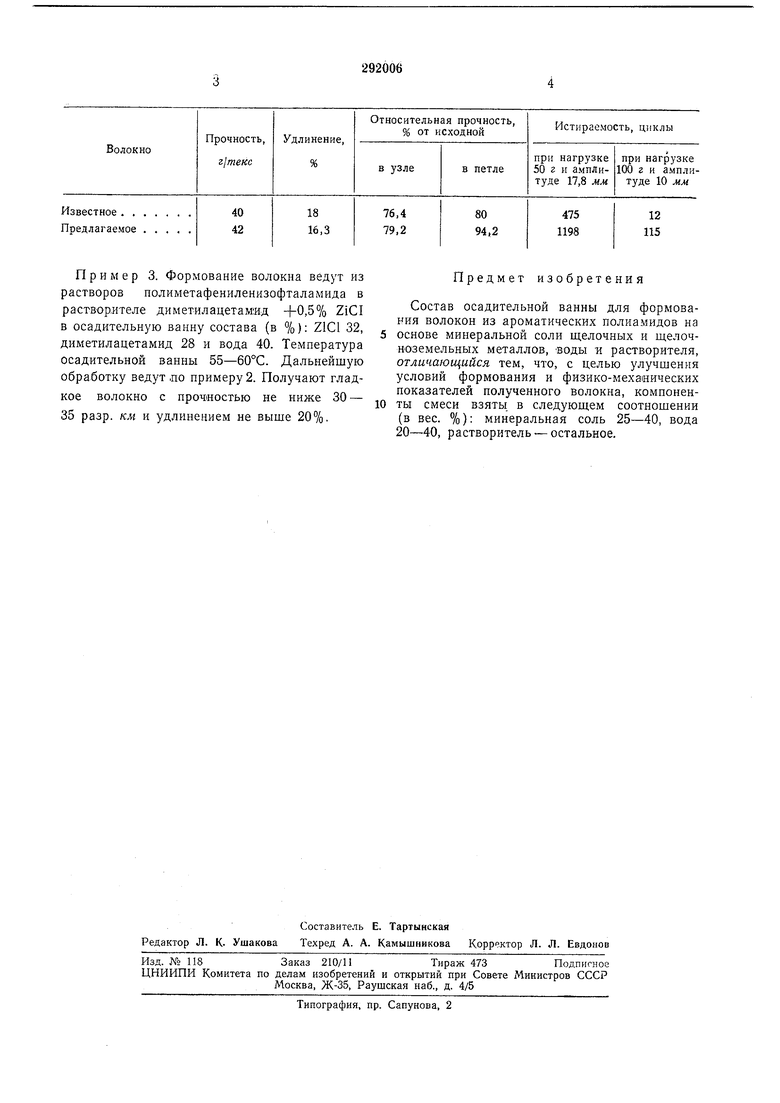

С целью улучшения условий формования, устранения обрывов и подмотов, атакжеулучщения физико-механических показателей волокна таких, как устойчивость к истиранию, повыщенная прочность в петле и узле, предложено использовать осадительную ванну при соотнощении компонентов (в вес. %): минеральная соль 25-40%, предпочтительно 30- 50%, вода 20-40 растворитель - остальное.

Использование ванны указанного состава позволяет формовать волокно из более «изкомолекулярного полимера, например с. удельной вязкостью 0,5%-ного раствора ниже 1,8 (1,3-1,4).

Е растворителе диметнлацетамид +0,5 СаСЬ с концентрацией полимера 16-18%. Формование ведут в осадительную ванну, состоящую из 20% яиметилацетамида, 20% воды и 60% СаСЬ, имеющего температуру 60°С. Волокно вытягивают в пластификационной ванне, промывают и сушат. Высушенное волокно вытягивают и термофиксируют. Получают гладкое, блестящее на вид волокно с прочностью не ниже 30 разр. км и удлинением 15-16%.

Аналогично формуют волокно из ароматических сополиамидов на основе фталевых кислот и фенилендиаминов.

Пример 2. Волокно формуют нз прядильного раствора полиметафениленизофталамида в растворителе диметилформамид -f- 5% ZiC с концентрацией полимера 16-18%. Формование ведут в осадительную ванну, имеющую состав (в %): ZiCl 30, диметилформамид 30, вода 40. Температура ванны 50-60°С. Волокно вытягивают, сушат и подвергают термофиксации. Получают гладкое волокно.

25

Пример 3. Формование волокна ведут из растворов полиметафениленизофталамида в раствОрителе диметилацетамяд +0,5% ZiCI в осадительную ванну состава (в %): Z1C1 32, диметилацетамид 28 и вода 40. Температура осадительной ванны 55-60°С. Дальнейшую обработку ведут .по примеру 2. Получают гладкое волокно с прочностью не ниже 30 - 35 разр. км и удлинением не выше 20%.

Предмет изобретения

Состав осадительной ванны для формования волокон из ароматических полиамидов на

основе минеральной соли ш,елочных и ш,елочноземельных металлов, воды и растворителя, отличающийся тем, что, с целью улучшения условий формования и физико-механических показателей полученного волокна, комноненты смеси взяты в следующем соотношении (в вес. %): минеральная соль 25-40, вода 20-40, растворитель -остальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения огнестойкого полиметафениленизофталамидного волокна | 1981 |

|

SU953027A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОН НА ОСНОВЕ ПОЛИАМИДОВ | 1971 |

|

SU309985A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОСТОЙКИХ ВОЛОКОН ИЗ АРОМАТИЧЕСКОГО ПОЛИАМИДА | 1980 |

|

SU896946A1 |

| МЕТА-АРОМАТИЧЕСКОЕ ПОЛИАМИДНОЕ ВОЛОКНО С ПРЕВОСХОДНОЙ ПЕРЕРАБАТЫВАЕМОСТЬЮ ПРИ ВЫСОКОЙ ТЕМПЕРАТУРЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2422566C2 |

| ПОЛНОСТЬЮ АРОМАТИЧЕСКИЕ ПОЛИАМИДНЫЕ ВОЛОКНА И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2004 |

|

RU2316622C1 |

| СПОСОБ КРАШЕНИЯ АРАМИДНЫХ ВОЛОКОН | 2001 |

|

RU2210649C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНООБРАЗУЮЩИХ СОПОЛИМЕРОВ | 1971 |

|

SU306139A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ВОЛОКОН | 1971 |

|

SU303375A1 |

| Способ получения термостойких волокон | 1970 |

|

SU328755A1 |

| ПОЛИКОНДЕНСАЦИОННЫЙ РАСТВОР СОПОЛИАМИДОБЕНЗИМИДАЗОЛА ДЛЯ ФОРМОВАНИЯ ВЫСОКОПРОЧНЫХ НИТЕЙ С ЧАСТИЧНОЙ НЕЙТРАЛИЗАЦИЕЙ ХЛОРИСТОГО ВОДОРОДА | 2005 |

|

RU2290461C1 |

Авторы

Даты

1971-01-01—Публикация