Известны способы получения волокнообразующих сополимеров акрилонитрила с акриловыми кислотами или их производными. Однако теплостойкость волокон на основе такого типа сополимеров невысокая. Для повышения теплостойкости полиакрилонитрильных волокон обычно ведут обработку волокна низкомолекулярными сшивающими агентами; наличие же нитрильиых групп в макромолекуле полимера значительно ограничивает возможность применения широкого круга сшивающих агентов.

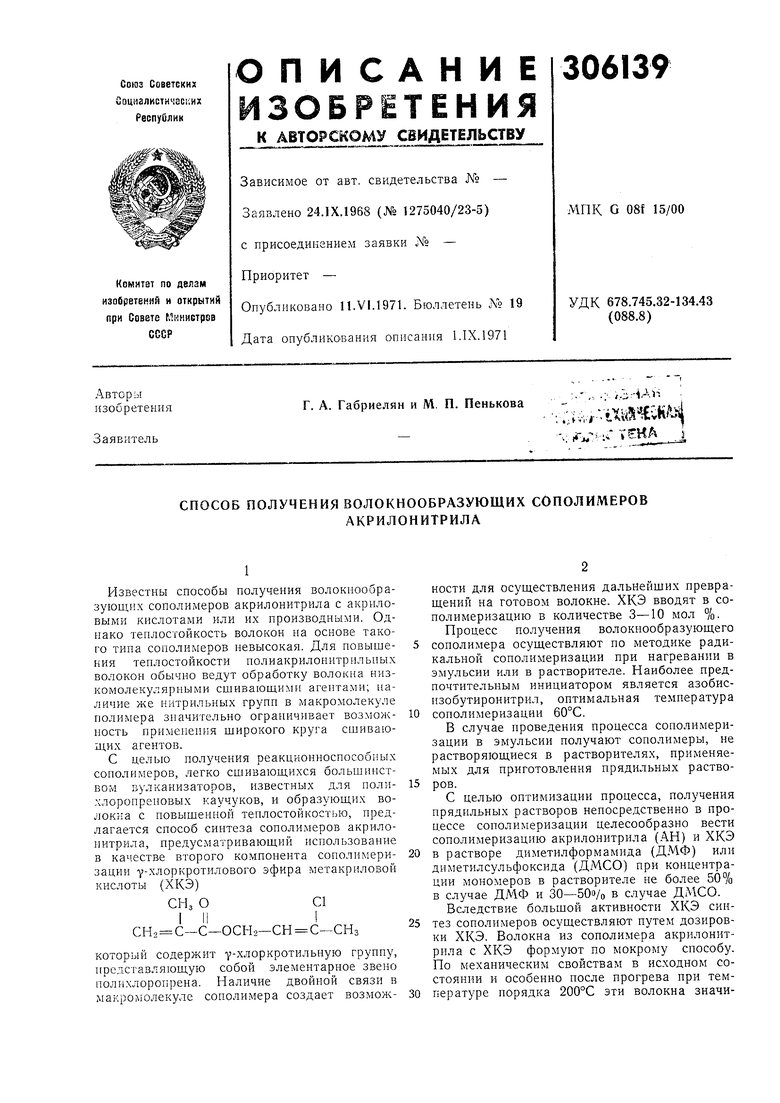

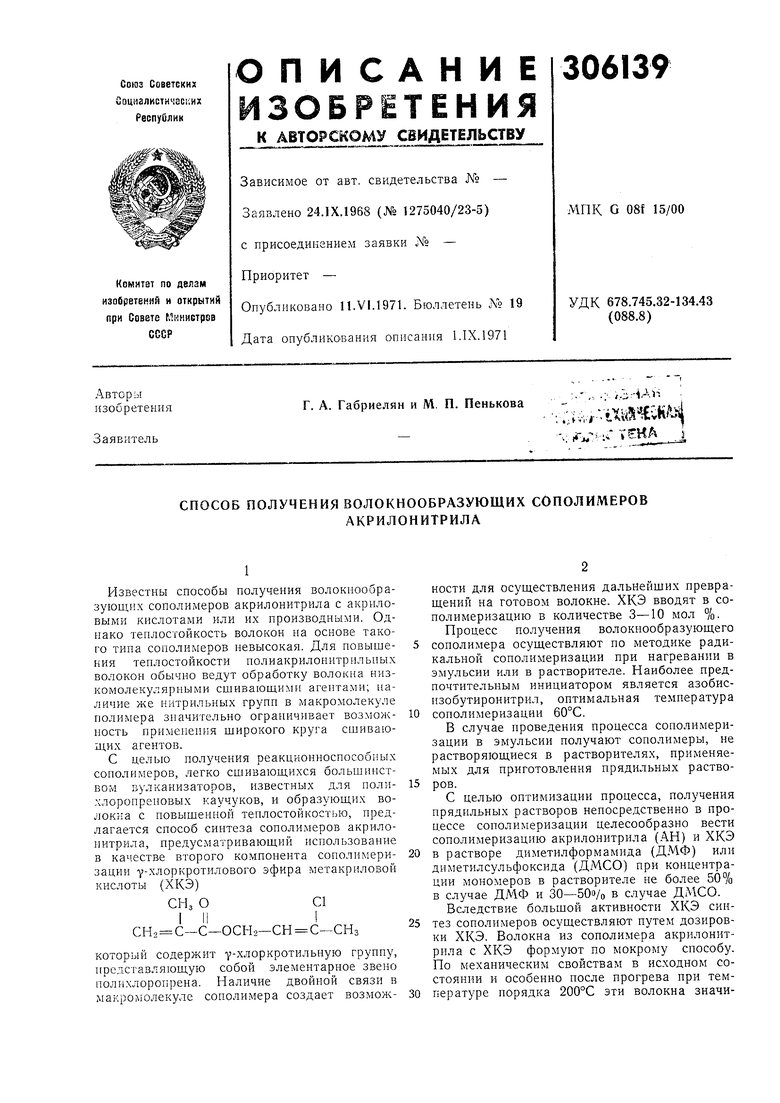

С целью получения реакционноспособиых сополимеров, легко сшиваюш,ихся большинством вулканизаторов, известных для полихлоропреповых каучуков, и образуюш.их волокна с повышенпой теплостойкостью, предлагается способ синтеза сополимеров акрилонитрила, предусматривающий использование в качестве второго компонента сополимеризации у-хлоркротилового эфира метакриловой кислоты (ХКЭ)

СНз ОС1

I III

СН2 С-С-ОСН2-СН С-СНз

ности для осуществления дальнейших превращений на готовом волокне. ХКЭ вводят в сополимеризацию в количестве 3-10 мол %.

Процесс получения волокиообразующего сополимера осуществляют по методике радикальной сополимеризации при нагревании в эмульсии или в растворителе. Наиболее предпочтительным инициатором является азобисизобутиронитрил, оптимальная температура

сополимеризации 60°С.

В случае проведения процесса сополимеризации в эмульсии получают сополимеры, не растворяющиеся в растворителях, применяемых для приготовления прядильных растворов.

С целью оптимизации процесса, получения прядильных растворов непосредственно в проо,ессе сополимеризации целесообразно вести сополимеризацию акрилонитрила (АН) и ХКЭ

в растворе диметилформамида (ДМФ) или диметилсульфоксида (ДМСО) при концентрации мономеров в растворителе не более 50% в случае ДМФ и 30-бО /о в случае ДМСО. Вследствие больщой активности ХКЭ синтез сополимеров осуществляют путем дозировки ХКЭ. Волокна из сополимера акрилонитрила с ХКЭ формуют по мокрому способу. По механическим свойствам в исходном состоянии и особенно после прогрева при темтелыю превосходят полиакрилонитрилыюе волокно. Так, потеря прочности для сополимерного волокпа после прогрева при 200°С в течение 2 час составляет 2,5%, а для полиакрилонитрильного волокна - 16,6%.

Изобретение иллюстрируется следующими примерами.

Пример . В трехгорлую колбу, снабженную мешалкой, термометром, обратным холодильником и газоподводящей трубкой, заливают 100 мл диметилформамида, 40 г АН и 7 г ХКЭ. Через раствор пропускают в течение 15 мин ток аргона, затем добавляют 0,47 г азобисизобутиронитрила и при перемешивании повышают температуру до 60°С. Реакцию проводят 4 час. Затем вносят 0,1 г гидрохинона, термометр заменяют па газоотводную трубку, соединенную с водоструйным насосом, и под небольшим пониженным давлением удаляют .пенрореагировавшие мономеры.

Полученный раствор сополимера акрилонитрила и - -хлоркротилового эфира метакриловой fcnij i.Qjrf. (ПАуХ) используют для формования. Сост-ав сополимера - 94 мол. % АН и 6 мол. с/,,ХКЭ, характеристическая вязкость в ДМФ ri 3,45, выход 49%.

Из 140/о-ного прядильного раствора формуют волокно в осадительную ванну (60%-ный водный раствор ДМФ) при 7-10°С, фильерпая вытяжка - 57%, фильера 100/0,08. Волокно вытягивают на 600%, терморелаксируют при 100°С в течение 60 мин. Волокно имеет следуюш,ие физико-механические показатели: номер 150, прочность 27,67 разрыв, км, удлинение 18о/о.

Пример 2. В трехгорлую колбу, снабженную мешалкой, обратным холодильником, термометром и газоотводной трубкой, загружают 50 мл диметилсульфокслда, 40 г АН и 7 г ХКЭ. Через раствор пропускают в течение 15 мин аргон, затем добавляют 0,35 г азобисизобутиронитрила и повышают температуру до 60°С. Реакцию проводят при перемешивании в течение 3 час 45 мин. Затем вводят 0,1 г гидрохинона, термометр заменяют на газоотводную трубку, соединенную с вакуумным насосом, и при небольшом вакууме удаляют непрореагировавшие мономеры. Полученный раствор сополимера ПАНХ в ДМСО используют для формования волокна. Состав сополимера - 91 мол. % АН и 8,9 мол. о/о ХКЭ, характеристическая вязкость

в ДМФ 4,1; копцептрация прядильного раствора 13%, вязкость прядильного раствора 130 сек. Формование проводят по мокрому способу на фильере 100/0,08, фильерная вытяжка - 45%. Осадительная ваппа - 60%ный водный раствор ДМФ. Волокно вытягивают на ЗООо/о. Волокно ПАНХ имеет следующие показатели: номер 60, прочность 24 разрыв, км, удлинение 7,0%.

Предмет изобретения

1.Способ получения волокнообразующих сополимеров акрилонитрила радикальной сонолимеризацией акрилонитрила с эфирами Л1етакриловой кислоты при нагревании, отличающийся тем, что, с целью создания реакционноспособных легкосшивающихся полимеров и теплостойких волокон на их основе, в качестве эфира метакриловой кислоты применяют у-хлоркротиловый эфир метакриловой кислоты.

2.Способ но п. 1, отличающийся тем, что п юнесс ведут в растворителе.

3.Способ по п. 1, отличающийся тем, что процесс ведут в эмульсии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАКРИЛАТОВ | 1973 |

|

SU398557A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ НА ОСНОВЕ АКРИЛОНИТРИЛА | 1973 |

|

SU382646A1 |

| ВОЛОКНООБРАЗУЮЩИЙ СОПОЛИМЕР АКРИЛОНИТРИЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2422467C2 |

| Способ получения волокнообразующих поли- и сополимеров акрилонитрила | 1972 |

|

SU519425A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНООБРАЗУЮЩИХ СОПОЛИМЕРОВ | 1972 |

|

SU334846A1 |

| Способ получения волокнообразующих (со)полимеров акрилонитрила | 1979 |

|

SU927802A1 |

| Способ получения раствора для формования полиакрилонитрильного волокна | 1988 |

|

SU1742365A1 |

| Способ получения раствора для формования полиакрилонитрильного волокна | 1982 |

|

SU1024534A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАКРИЛОНИТРИЛЬНЫХ НИТЕЙ И ЖГУТОВ, ПРИГОДНЫХ ДЛЯ ПРОИЗВОДСТВА ВЫСОКОПРОЧНЫХ УГЛЕРОДНЫХ ВОЛОКОН | 1996 |

|

RU2122607C1 |

| Способ получения волокнообразующих сополимеров | 1956 |

|

SU106537A1 |

Даты

1971-01-01—Публикация