Предлагаемый сиоеоб изготовления свариых труб может быть применен на стекольных предириятиях, ироизводя1дих стекло н стеклокристаоТлические материалы.

Известен способ изготовления свариых издеЛИЙ иутем формования ленты с последующим моллированнем ее на оправке н свариванием кромок.

Цель изобретения - упростить технологический процесс. Достигается это тем, что ленту стекла подают на оправку, моллируют се под действием собственного веса в желоб с направленными вниз кромками, а затем при помощи формуюи;его приспособления - в трубу.

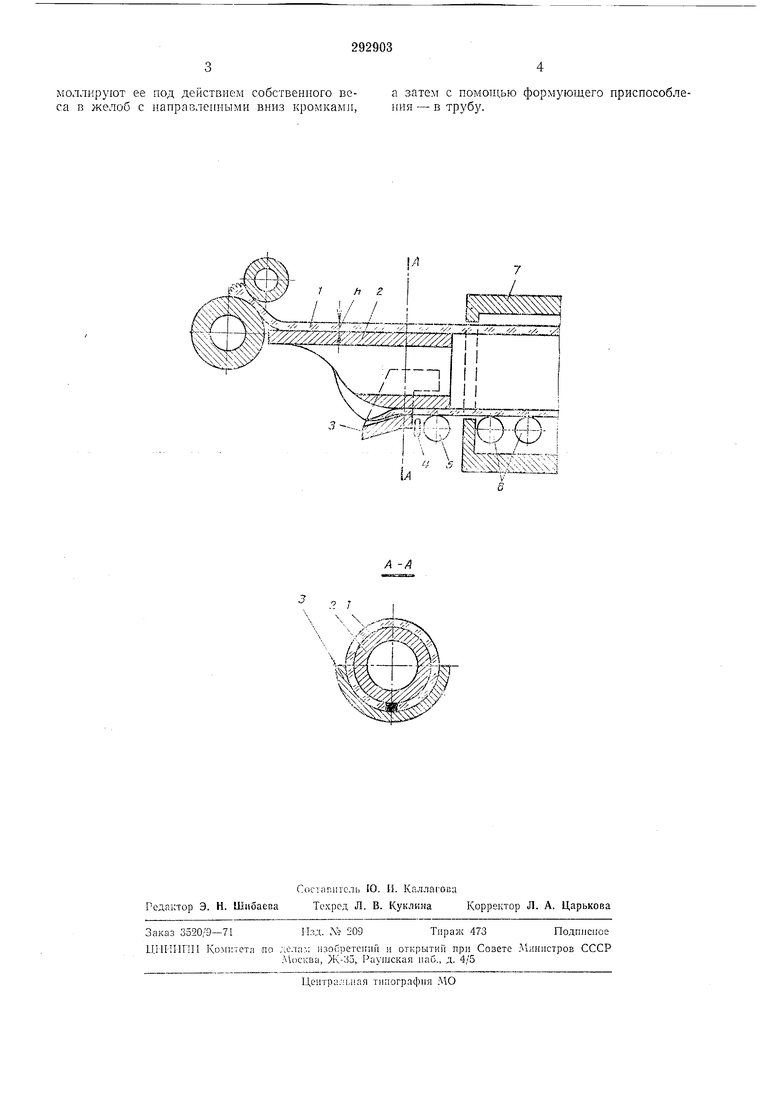

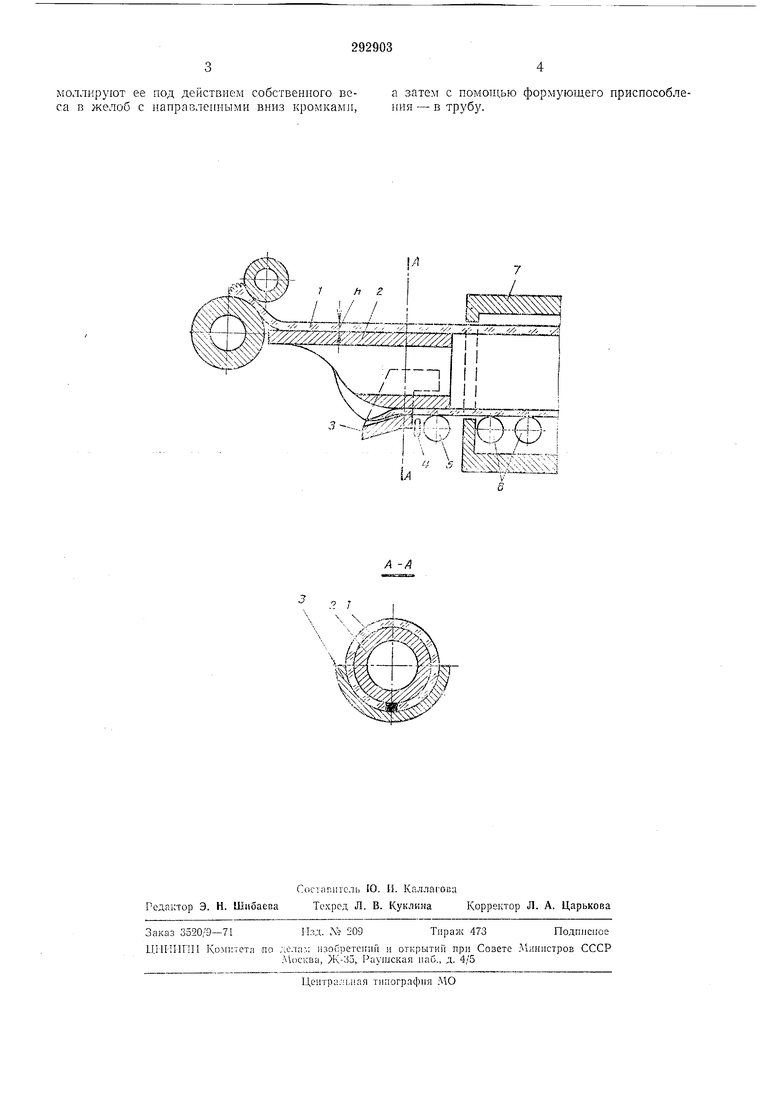

На чертеже показано устройство, продольный разрез.

Движун1уюея размягченную ленту стекла / нодают на калибрующую онравку 2, рабочая поверхность KOTOpoii выполнена постепенно переходящей в изогнутую и затем в цилиндр. По мере продвижения лента стекла моллируется под действием собственного веса в желоб кромками вниз, кромки поступают в неподвиж1Нз1Й направляющий лоток 3 с изменяющейся раструбной поверхностью. Выходная рабочая поверхность равна полуцилиндру с радиусом, равным виещиему радиусу получаемой трубы. Лоток 3 подпружинен, что позволяет работать устройству нормально при колебаниях толщ,ины ленты сте1Сла до 1-2 мм. Из-за наличия калибруюн1ей оправки 2 изменение толщииы .1енты стек.ча не вызывает измеиения внутреннего диаметра трубы, ноэтому на одной оправке получают трубы с определенным диаметром и разной толщиной стенкн путем замены направляюн,его лотка.

Ленту стекла, смоллнрованную в трубу, разогревают по кромкам острым пламенем газовой горелки 4 и сваривают. Шов прикатывают на цилиндрическо части оправки валиком 5, Зстановленным с возможностью свободного или принуднтельиого врапл,ення.

Готовую трубу, сходянп-ю с оправки, подают на транспортирующие валы 6 лсра отж)н-а 7 (кристаллизации), где подвергают термообработке, после чего ее режут на части задаиных размеров, а торцы подрабатывают известными в стекольной промыщленности способами.

Предмет изобретения

Способ изготовления сварных труб из термопластичного материала, например стеклокристаллического или стекла, путем формования ленты с последующим моллированием ее на оправке и сварива1П1ем кромок, отличающийся тем, что, с цел111о упрощения технологического п)оцесса, ленту стекла подают на оправку. моллируют ее под действием собственного веса в желоб с направленными вниз кромками, а затем с помощью формзющего приспособлеиия - в трубу.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО РЕГУЛИРОВАНИЯ ПРОЦЕССА МОЛЛИРОВАНИЯ СТЕКЛОЗАГОТОВОК НА ФОРМЕ | 2007 |

|

RU2342332C1 |

| ДЕКОРАТИВНО-ОБЛИЦОВОЧНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2174966C1 |

| СПОСОБ МОЛЛИРОВАНИЯ ЛИСТОВОГО СТЕКЛА | 2007 |

|

RU2365540C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ЭЛЕМЕНТОВ СО СФЕРИЧЕСКОЙ ПОВЕРХНОСТЬЮ | 1992 |

|

RU2039017C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АСФЕРИЧЕСКИХ ОПТИЧЕСКИХ ЭЛЕМЕНТОВ | 1992 |

|

RU2039018C1 |

| Способ изготовления оптических деталей из термопластичных материалов | 1973 |

|

SU444736A1 |

| СПОСОБ ПРОИЗВОДСТВА СТЕКЛА | 2003 |

|

RU2255908C2 |

| Устройство для непрерывного изготовления из вязких неметаллических расплавов, например, стекла, полых тел вращения простой конфигурации - труб и котлов | 1952 |

|

SU111000A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТЫХ ПРУЖИН С КРИВОЛИНЕЙНЫМ ПРОФИЛЕМ | 1967 |

|

SU202052A1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ТРУБ | 1972 |

|

SU336162A1 |

Даты

1971-01-01—Публикация