Изобретение относится к известным станкам для установки соединительных винтов на деталях, содержащим станину с опорами для установки деталей, винтовертное устройство с головками завинчивания, несущими отвертки и имеющими единый привод, направляющие лотки для транспортирования винтов к месту сборки, механизм подачи винтов с приводом.

Известные станки недостаточно механизируют весь технологический процесс и не обеспечивают легкой переналадки станка.

Цель изобретения заключается в механизации технологического процесса и облегчении переналадки станка.

Это достигается тем, что в предлагаемом станке совместно применены: установленная на вертикальных стойках станины скользящая плита с индивидуальным электроприводом возвратно-поступательного движения, на которой размещено винтовертное устройство с электроприводом и головками завинчивания, расположенными над соответствующими опорами, размещенными на станине; конечные выключатели, размещенные в каждой из указанных опор в месте установки детали; индивидуальные направляющие лотки для транспортирования винтов к каждой из опор, установленные «епосредственно на станине с помощью регулировочных винтов. Каждая головка для завинчивания установлена на отдельной съемной плите, закрепленной на скользящей плите, каждая головка для завинчивания содержит несколько расположенных параллельно и приводимых от общего вала

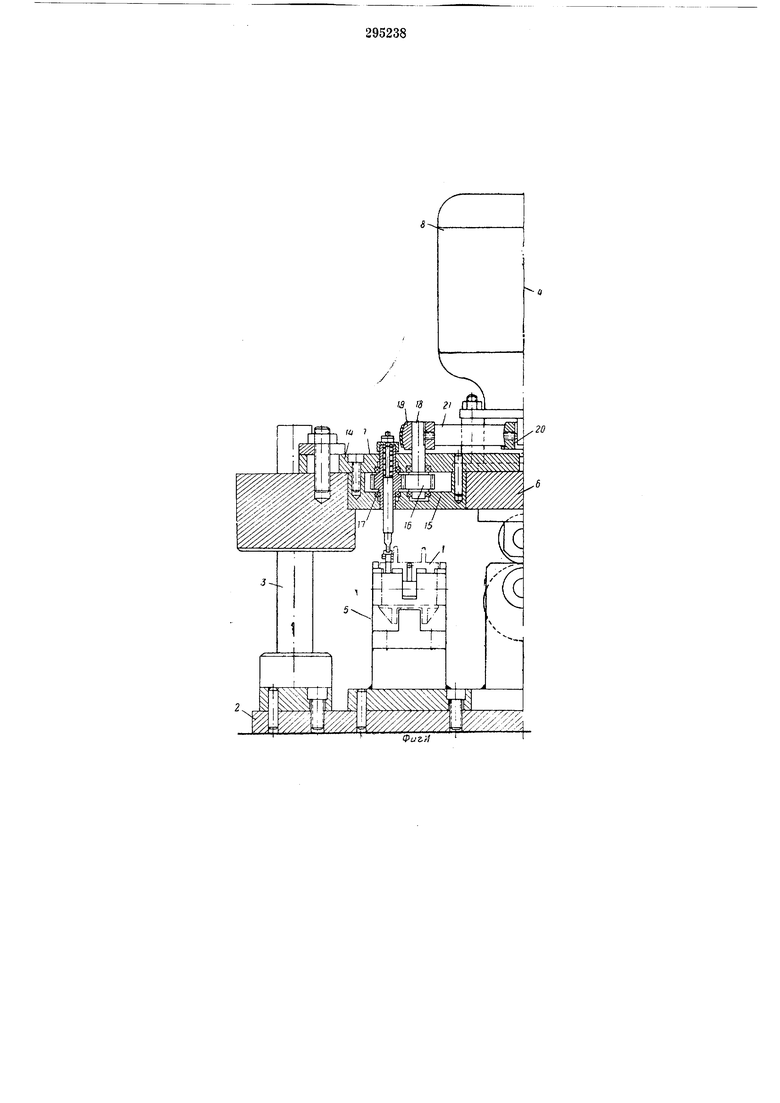

отверток. С целью возможности использования станка применительно к изделиям с различным расстоянием между винтами, каждый из лотков имеет направляющие дорожки для транспортирования винтов, причем нижний

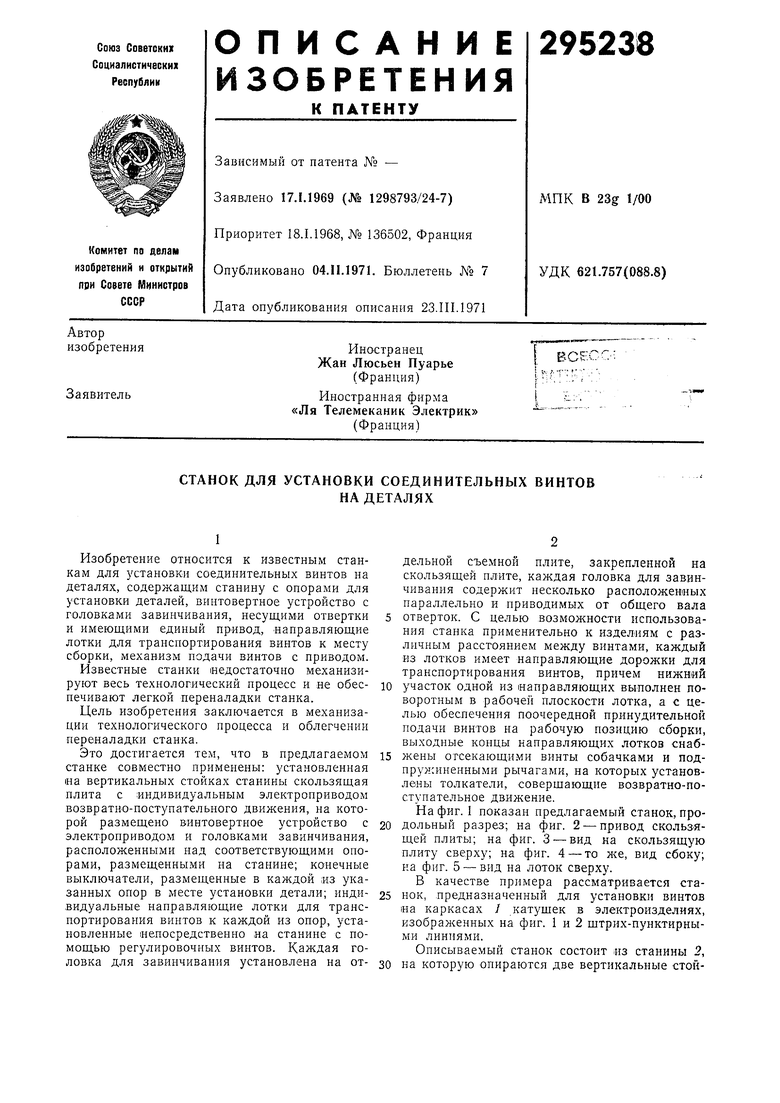

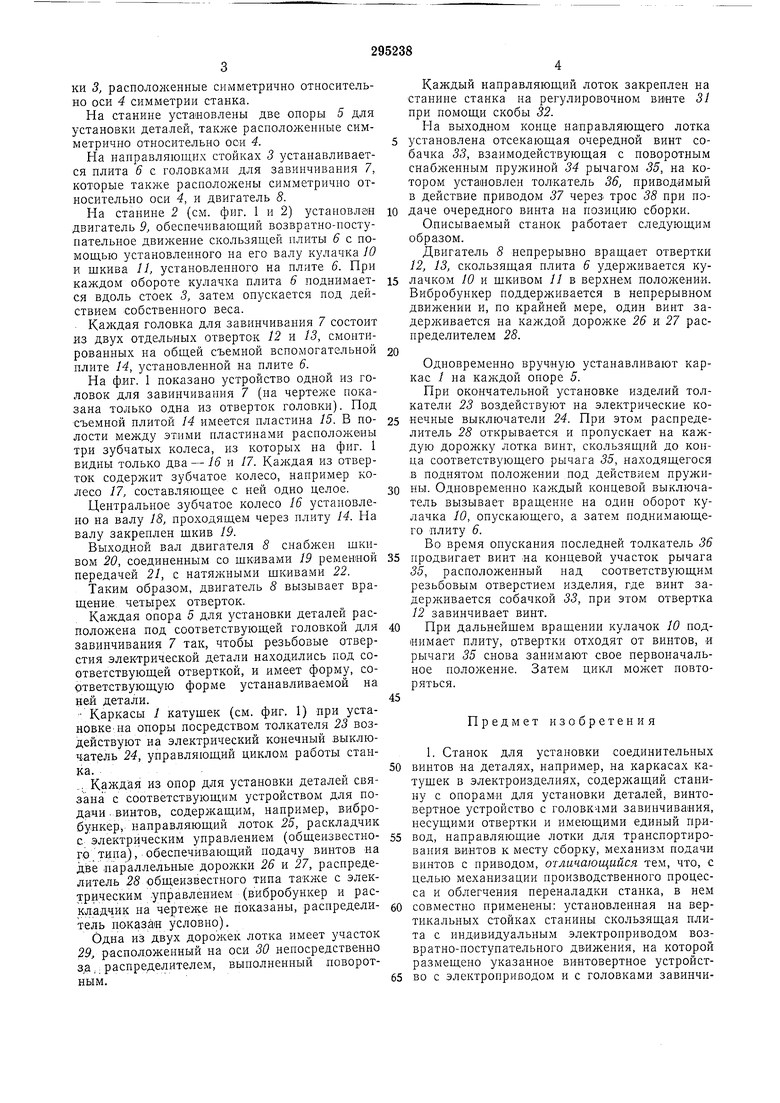

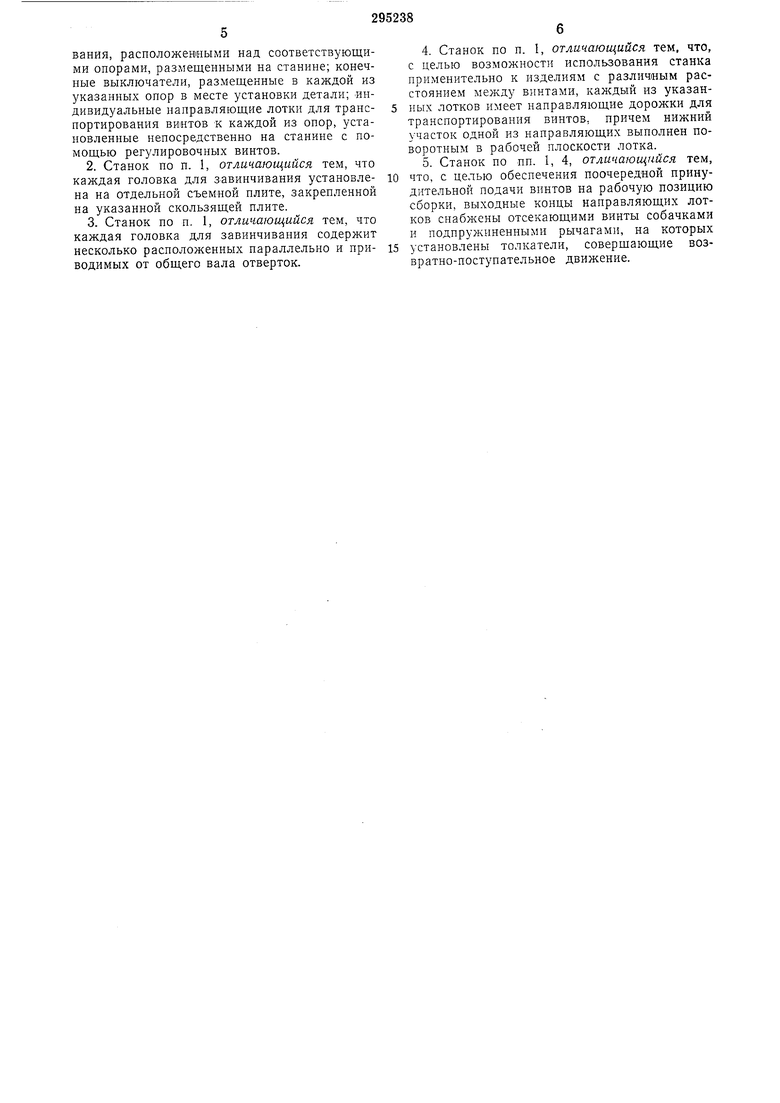

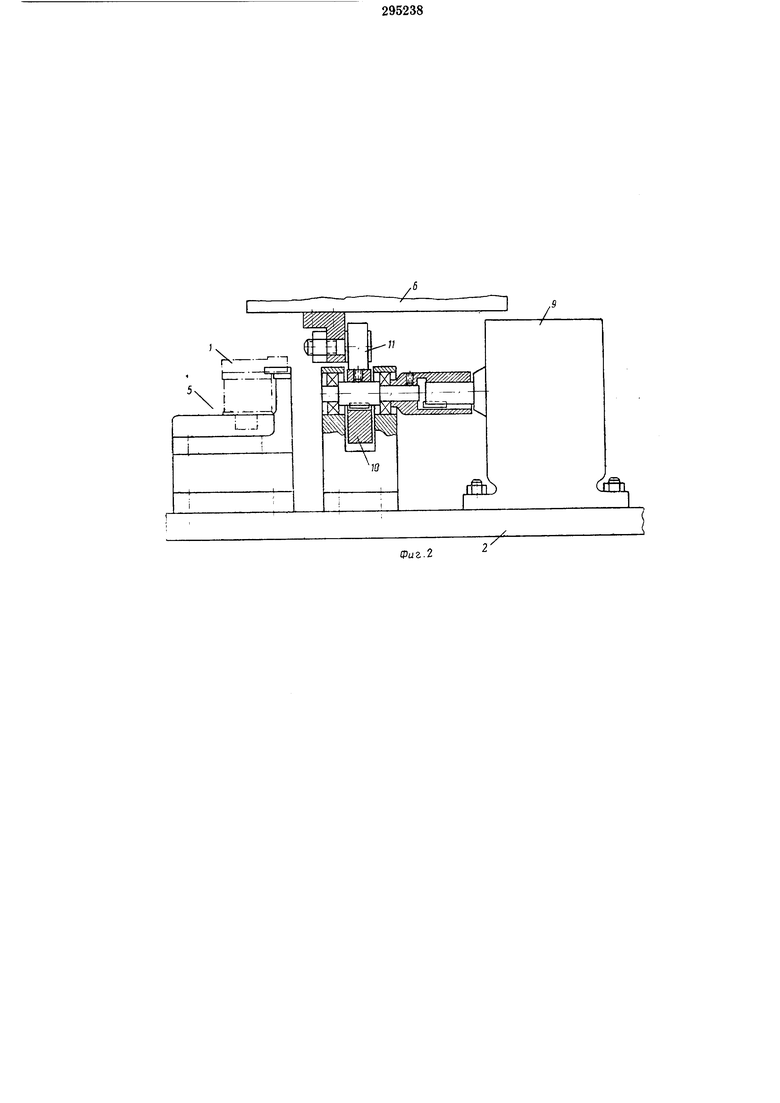

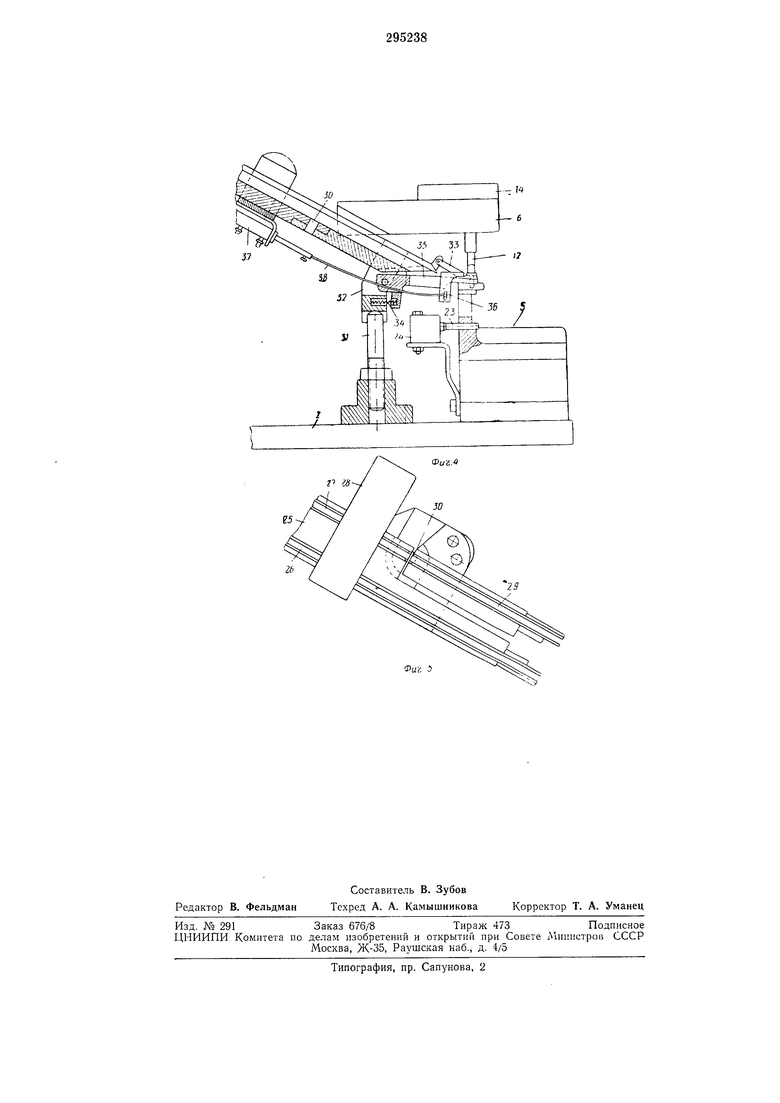

участок одной из направляющих выполнен поворотным в рабочей плоскости лотка, а с целью обеспечения поочередной принудительной подачи винтов на рабочую позицию сборки, выходные концы направляющих лотков снабжены отсекающими винты собачками и подпружиненными рычагами, на которых установлены толкатели, соверщающие возвратно-поступательное движение. На фиг. 1 показан предлагаемый станок, продольный разрез; на фиг. 2 - привод скользящей плиты; на фиг. 3 - вид на скользящую плиту сверху; на фиг. 4--то же, вид сбоку; на фиг. 5 - вид на лоток сверху.

В качестве примера рассматривается станок, .предназначенный для установки винтов

на каркасах / катущек в электроизделиях,

изображенных на фиг. 1 и 2 щтрих-пунктирными линиями.

ки 3, расположенные си1мметрично относительно оси 4 симметрии станка.

На станине установлены две опоры 5 для установки деталей, также расположенные симметрично относительно оси 4.

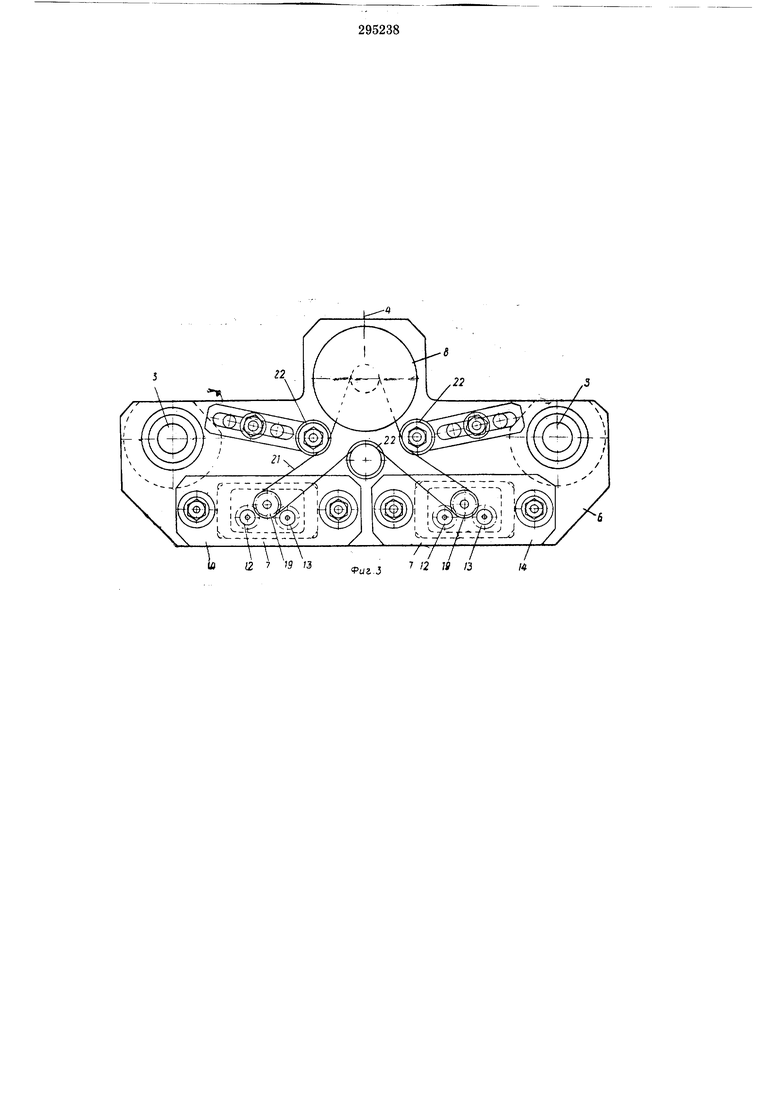

На направляющих стойках 3 устанавливается плита 6 с головками для завинчивания 7, которые также расположены симметрично относительно оси 4, и двигатель 5.

На станине 2 (см. фиг. 1 и 2) установлен двигатель Я обеспечивающий возвратно-поступательное движение скользящей плиты 6 с помощью установленного на его валу кулачка 10 и щкива 11, установленного на плите 6. Нри каждом обороте кулачка плита 6 поднимается вдоль стоек 3, затем опускается под действием собственного веса.

Каждая головка для завинчивания 7 состоит из двух отдельных отверток 12 и 13, смонтированных на общей съемной вспомогательной плите 14, установленной на плите 6.

На фиг. 1 показано устройство одной из головок для завинчивания 7 (на чертеже показана только одна из отверток головки). Нод съемной плитой 14 имеется пластина 15. В полости между этими пластинами расположены тр.и зубчатых колеса, из которых на фиг. 1 видны только два - 16 и 17. Каждая из отверток содержит зубчатое колесо, например колесо 17, составляющее с ней одно целое.

Центральное зубчатое колесо 16 установлено на валу 18, проходящем через плиту 14. На валу закреплен щкив 19.

Выходной вал двигателя 8 снабжен шкпвом 20, соединенным со шкивами 19 ременной передачей 21, с натяжными щкивами 22.

Таким образом, двигатель 8 вызывает вращение четырех отверток.

Каждая опора 5 для установки деталей расположена под соответствующей головкой для завинчивания 7 так, чтобы резьбовые отверстия электрической детали находились под соответствующей отверткой, и имеет форму, соответствующую форме устанавливаемой на ней детали.

Каркасы 1 катущек (см. фиг. 1) при установкена опоры посредством толкателя 23 воздействуют на электрический конечный выключатель 24, управляющий циклом работы станка.

... Каждая из опор для установки деталей связана с соответствующим устройством для подачи - винтов, содержащим, например, вибробункер, направляющий лоток 25, раскладчик с электрическим управлением (общеизвестного типа), обеспечивающий подачу винтов на две нараллельные доролски 26 и 27, распределитель 28 общеизвестного типа таклсе с электрическим управлением (вибробункер и раскладчик на чертеже не показаны, распределитель показан условно).

Одна из двух дорожек лотка имеет участок 29, расположенный на оси 30 непосредственно за, распределителем, выполненный поворотным.

Каждый направляющий лоток закреплен на станине станка на регулировочном винте 31 при помощи скобы 32.

На выходном конце направляющего лотка установлена отсекающая очередной винт собачка 33, взаимодействующая с поворотным снабженным пружиной 34 рычагом 35, на котором установлен толкатель 36, приводимый в действие приводом 37 через трос 38 при подаче очередного винта на позицию сборки.

Описываемый станок работает следующим образом.

Двигатель 8 непрерывно вращает отвертки 12, 13, скользящая плита 6 удерл ивается кулачком 10 и шкивом 11 в верхнем положении. Вибробункер поддерживается в непрерывном движении и, по крайней мере, один винт задерживается на каждой дорожке 26 и 27 распределителем 28.

Одновременно вручную устанавливают каркас / на каждой опоре 5.

При окончательной установке изделий толкатели 23 воздействуют на электрические конечные выключатели 24. При этом распределитель 28 открывается и пропускает на каждую дорожку лотка винт, скользящий до конца соответствующего рычага 35, находящегося в поднятом положении под действием пружины. Одновременно каждый концевой выключатель вызывает вращение на один оборот кулачка 10, опускающего, а затем поднимающего плиту 6.

Во время опускания последней толкатель 36

продвигает винт на концевой участок рычага 35, расположенный над соответствующим резьбовым отверстием изделия, где винт задерживается собачкой 33, прн этом отвертка 12 завинчивает винт.

При дальнейшем вращении кулачок 10 поднимает плиту, отвертки отходят от винтов, и рычаги 35 снова занимают свое первоначальное положение. Затем цикл может повторяться.

Предмет изобретения

1. Станок для установки соединительных

винтов на деталях, например, на каркасах катушек в электроизделиях, содержащий станину с опорами для установки деталей, винтовертное устройство с головкчми завинчивания, несущими отвертки и имеющими единый привод, направляющие лотки для транспортирования винтов к месту сборку, механизм подачи винтов с приводом, отличающийся тем, что, с целью механизации производственного процесса и облегчения переналадки станка, в нем

совместно применены: установленная на вертикальных стойках станины скользящая плита с индивидуальным электроприводом возвратно-поступательного движения, на которой размещено указанное винтовертное устройствания, расположенными над соответствующими опорами, размещенными на станине; конечные выключатели, размещенные в каждой из указанных опор в месте установки детали; индивидуальные направляющие лотки для транспортирования винтов к каждой из опор, установленные непосредственно на станине с помощью регулировочных винтов.

2.Станок по п. 1, отличающийся тем, что каждая головка для завинчивания установлена на отдельной съемной плите, закрепленной на указанной скользящей плите.

3.Станок по п, 1, отличающийся тем, что каждая головка для завинчивания содержит несколько расположенных параллельно и приводимых от общего вала отверток.

4.Станок по п. 1, отличающийся тем, что, с целью возможности использования станка применительно к изделиям с различиым расстоянием между винтами, каждый из указанных лотков имеет направляющие доролски для транспортирования винтов, причем нижний участок одной из направляющих выполнен поворотным в рабочей плоскости лотка.

5.Станок по пи. 1, 4, отличающийся тем, что, с целью обеспечения поочередной принудительной подачи винтов на рабочую позицию сборки, выходные концы направляющих лотков снабжены отсекающими винты собачками и подпружиненными рычагами, на которых

установлены толкатели, соверщающие возвратно-поступательное движение.

Фиг.г1

-

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для сборки отверток | 1955 |

|

SU109216A1 |

| Устройство для завинчивания шурупов | 1986 |

|

SU1404233A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СБОРКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 1973 |

|

SU363565A1 |

| МЕХАНИЗИРОВАННАЯ СБОРОЧНАЯ УСТАНОВКА | 1991 |

|

RU2022753C1 |

| Станок для заточки многолезвийного инструмента с прямыми канавками | 1986 |

|

SU1395462A1 |

| СТАНОК ДЛЯ УСТАНОВКИ СПИЦ МЕЖДУ ВТУЛКОЙ И ОБОДОМ КОЛЕСА | 1991 |

|

RU2085405C1 |

| Автомат для прорезания шлицев в головках винтов | 1978 |

|

SU921732A1 |

| Полуавтоматический станок для продораживания коллекторов электрических машин | 1977 |

|

SU691969A1 |

| Винтоверт | 1982 |

|

SU1030154A1 |

| СТАНОК ДЛЯ ЗАВИНЧИВАНИЯ ШПИЛЕК | 2001 |

|

RU2197368C2 |

dai

даь

Щ 7 )5 /3

// / / 7 /2 5 /3

/4

PuaJ

liui 5

Авторы

Даты

1971-01-01—Публикация