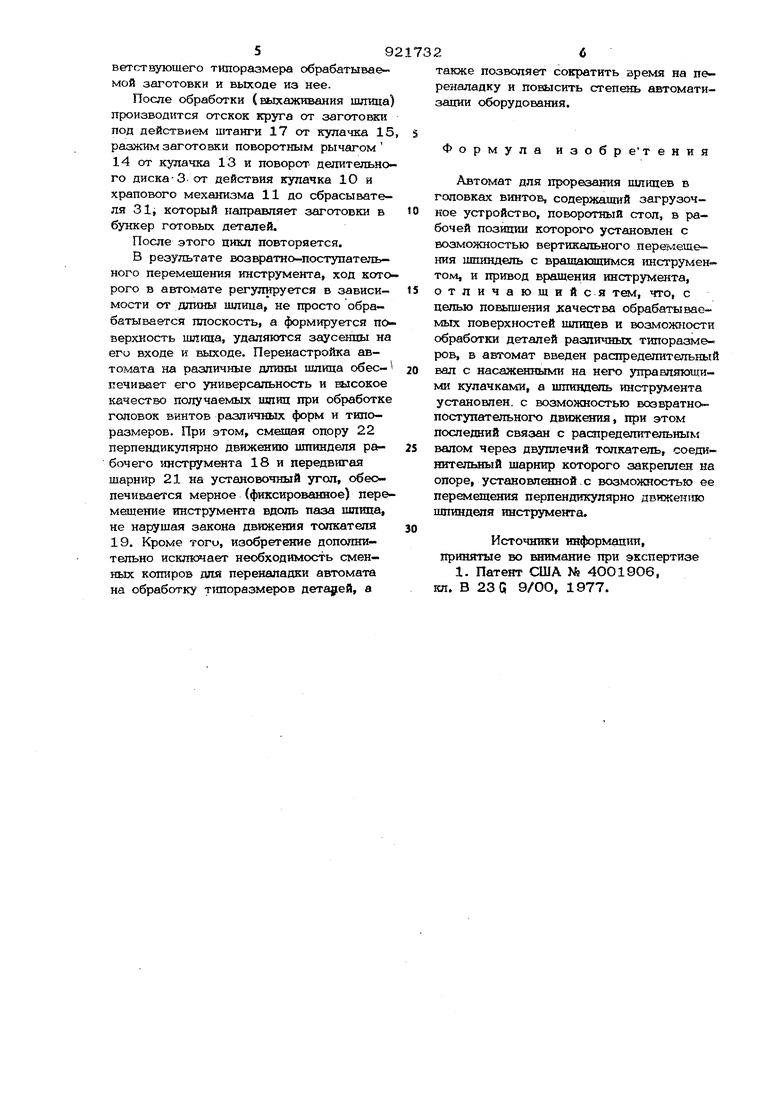

(54) АВТОМАТ ДЛЯ ПРОРЕЗАНИЯ ШЛИЦЕВ В ГОЛОВКАХ Изобретение относится к машинострое Кию, в частности к металлообрабатывающему оборудовангао, и может быть исполь зовано для получения шлицев в головках винтов. Известен станок для обработки шлицев в котором погрешности устраняются за счет различных движений инструмента. Так, например, в известном станке в позиции установки детали предусмотрен механизм подачи ее к диску. В позиции про резки шлица установлен режущий инструмент, который во время остановки диска и закрепления в нем детали образует шли после чего очередная заготовка транспортируется по этому же приемному пазу через диск и сбрасывается в бункер готовых деталей 1 . Недостатком известного станка являет ся то, что полученные на нем шлицы имеют вогнутое дно по образуюкцей инструмента. Кроме того, не обеспечивается устойчивость процесса протекания резания при обработке деталей различных тиВИНТОВ ,поразмеров, что снижает его технологические возможности. Цель изобретения - повышение качества шлица и расширение технологических возможностей автомата. Поставленная цель достигается тем, что в автомат введен распределительный вал с насаженными на него управляющими кулачками, а шпиндель рабочего инструмента установлен с возможностью возвратно-поступательного перемещения, при этом последний связан с распределительным валом через двуплечий толкатель, соед1тительный шарнир которого закреплен на опоре, установленной с возможностью ее перемещения перпендикулярно движению шпинделя рабочего инструмента. В предлагаемом изобретения предусмотрен автоматический цикл работы; транспортирование, деление, подача, выхаживание, отсток круга от заготовки и поворот диска в зону загрузки и выгрузки детали. На фиг. 1 представлен шлицепрорез- ной автомат; на фиг. 2 - схема траекто pira перемещения инструмента. Автомат представляет собой агрегат, объединяю.щий в себе вибробункер 1, вст роенный для ориентации заготовок и выдачи их на вибропоток 2, в нижней части которого предусмотрен поворотный ди 3 с радиальными пазами 4, позволяющими свободный проход винта с опорой на Н1гжнюю плоскость головки; распределите .ттьный кулачковый механизм 5, состоящий из четырех цилиндрических кулачков насаженных на общем валу 6, с возможностью вращения их от электродвигателя 7 через редуктор 8 и клшюре- Менную передачу 9, На валу 6 устаног пен кулачок 10, позволяющий через храповой механизм 11 обеспечивать периодически поворот, насаженнохО на ишиндель 12 диска 3, а также установлен кулачок 13, позволяющей с помощью поворотного рычага 14 осуществлять за :Ш1М детали на рабочей позкщга. Кроме того, на этом валу установлены еще два кулачка 15 и 16, позволяющие обеспечивать через регулируемую штанг. 17 в виде в шта-гайки вертикальное перемещение шпинд.ля рабочего инструмента 18на глубину реза штша и одновремен но с помощью двуплечего толкателя 19 и суппорта 20 его мерное возвратно-поступательное перемещение вдоль паза шлица. При этом передний конец толкателя 19связан с пазом кулачка 16, а Задний - с щаровой опорой суппорта 2О. На средней части толкателя 19 монтируется щарнирная связь 21, соедршенная с опорой 22. Опора 22 установлена на направляющих с возможностью перемещения перпендикулярно движению шпинделя рабочего инструмента 18. Кроме того, автомат включает в себ |привод врашения шпинделя рабочего инст румента 18, состоящий из электродвига теля 23, консольной части шпинделя 24 и плоскоременной передачи 25, а также систему подачи СОЖ 26, состоящую из электронасоса 27, емкости 28, трубопроводов нагнетательного 29 и сливного 30 и сбрасывателя 31. Принцип работы автомата для прорезания щлицев в гс.товках винтов заключается в следующем. Детали, подлеткашие обработке, засы паются навалом в вибробункер 1. При включении автомата в работу детали транспортируются и по лотку 2 попадаЮТ, повиснув за головки, в один из приемных пазов 4 делительного диска 3. От электродвигателя 7 через редуктор 8 движение передается при помощи клиноременной передачи 9 через ступенчатые щкивы на распределительный кулачковый мехаьшзм 5, под действием которого через кулачок 10 и храповой механизм 11 происходит периодически поворот диска 3, и очередная заготовка попадает на рабочую позицию. На рабочей позиции она закрепляется под действием кулачка 13 и поворотного рычага 14. Одновременно под действием электродвигателя 23 движение передается при помощи плоского ремня 25 через ступенчатые шкивы на щпиндель рабочего га1струмента 18. Включается электронасос 27 и СОЖ через систему трубопроводов 29 подается в зону обработки, а затем по сливному трубопроводу 30 самотеком возвращае1 ся в емкость 28 для дальнейщей циркуляции. Процесс щлтщевания заготовок в головках винтов происходит на рабочей позиции под действием распределительного кулачкового, механизма 5 через кулачки 15 и 16, взаимодействующие через систему рычагов 17. и 19 с щаровой опорой суппорта 20 и- консольной частью шпинделя 24 рабочего инструмента 18 с возможностью маятникового качания по настроенной глубине снимаемого слоя. Перемещение (врезание) инструмента 18 в вертикал1 ной плоскости совместно с вращением его и мерное возвратно-поступательное перемещение в горизонтальной плоскости обеспечивает перемещение инструмента 18 по сложной траектории, изображенной на схеме (фиг. 2) в виде треугольника с двумя вогнутыми катетами. При этом, инструмент плавно врезается в головку винта по траектории с( и b , не оставляя заусенцев на входе шпица, затем по траектории b и с прорезает шлиц, формируя его дно и боковые поверхности без всяких вогнутостей и выпуклостей, а затем по траектории С и с( плавно выходит из цлица, не составляя заусенцев на его выходе, В случае обработки шлицев различных типоразмеров и велячины изменяют положение толкателя 19, передвигая опору 22 перпендикулярно движению шпинделя рабочего инструмента 18. Таким образом достигается необходимое соотношение плеч толкателя 19 и перекрытие траектории движения инструмента при входе в головку винта соответствуюшего типоразмера обрабатываемой заготовки и выходе из нее.

После обработки (выхаживания шлица) производится отскок круга от заготовки под действием штанги 17 от кулачка 15 разжим заготовки поворотным рычагом 14 от кулачка 13 и поворот делительного диска-3 от действия кулачка 10 и храпового механизма 11 до сбрасывателя 31, который направляет заготовки в бункер готовых деталей.

После этого цикл повторяется.

В результате возвратно-поступательного перемещения инструмента, ход которого в автомате регулируется в зависи- мости от длины шлица, не просто обрабатывается плоскость, а формируется поверхность шлица, удаляются заусенцы на еги входе и выходе. Перенастройка автомата на различные длины шлица обеспечивает его универсальность и высокое качество получаемых шпиц при обработке головок винтов различных форм и типоразмеров. При этом, смицая опору 22 перпендикулярно движению шпинделя рабочего инструмента 18 и передвигая шарнир 21 на установочный угол, обеспечивается мерное (фиксированное) перемещение инструмента вдоль паза шлица, не нарушая закона движения толкателя 19. Кроме тоги, изобретение дополни-гельно исключает необходимость сменных копиров для переналадки автомата на обработку типоразмеров деталей, а

также позволяет сократить время на переналадку и повысить степень автоматизации оборудования.

Формула изобретения

Автомат для прорезания шлидев в головках винтов, содержащий загрузочное устройство, поворотный стол, в рабочей позиции которого установлен с возможностью вертикального перемешс - ния шпиндель с вращающимся 1шструментом, и привод вращения инструмента, отличающийся тем, что, с целью повьпиения качества обрабатываемых поверхностей шлицев и возможности обработки деталей различных типоразмеров, в автомат введен распределительны вал с насаженными на него управл$пощими кулачками, а шпиндель инструмента установлен, с возможностью возвратнопоступательного движения, при этом последний связан с распределительным валом через двуплечий толкатель, соединительный шарнир которого закреплен на опоре, установленной с возможностью ее перемещения перпендикулярно двтокентио шпинделя инструмента.

Источники информации, принятые во внимание при экспертизе

1. Патент США № 4О019О6, 1СЛ. В 23G 9/00, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прорезки шлицов на винтах | 1982 |

|

SU1068243A2 |

| УНИВЕРСАЛЬНЫЙ МНОГОШПИНДЕЛЬНЫЙ ПАТРОННЫЙ АВТОМАТ ДЛЯ ОБРАБОТКИ МЕЛКИХ ДЕТАЛЕЙ | 1971 |

|

SU304061A1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ ПАРАЛЛЕЛЬНЫХ ПРОДОЛЬНЫХ ПАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2092285C1 |

| АВТОМАТ РОТОРНОГО ТИПА ДЛЯ ПОДРЕЗКИ КРУГЛЫХЗАГОТОВОК | 1969 |

|

SU251402A1 |

| Автомат для обработки пуговиц | 1983 |

|

SU1123869A1 |

| Установка для механизированной наплавки | 1989 |

|

SU1645086A1 |

| Автомат для двухсторонней обработки деталей | 1979 |

|

SU1020187A1 |

| Ротационный шлицепротяжной автомат | 1957 |

|

SU121645A1 |

| Автомат для снятия заусенцев с торцев труб | 1980 |

|

SU1013107A1 |

| Автоматический станок для прорезания шлицев в головках винтов | 1952 |

|

SU100117A2 |

Авторы

Даты

1982-04-23—Публикация

1978-12-18—Подача