Известен способ закалки иолых стеклоизделий, например тары, нутем двухстадийного нагрева их с кратковременным охлал деннем между стадиями и последующего резкого охлаждения до комнатной температуры.

Целью изобретения является повышение скорости и качества закалки.

Это достигается тем, что стеклоизделия нагревают сначала до температуры 500-600°С, а затем охлаждают до 400-300°С, после чего вновь резко нагревают до 600-800°С.

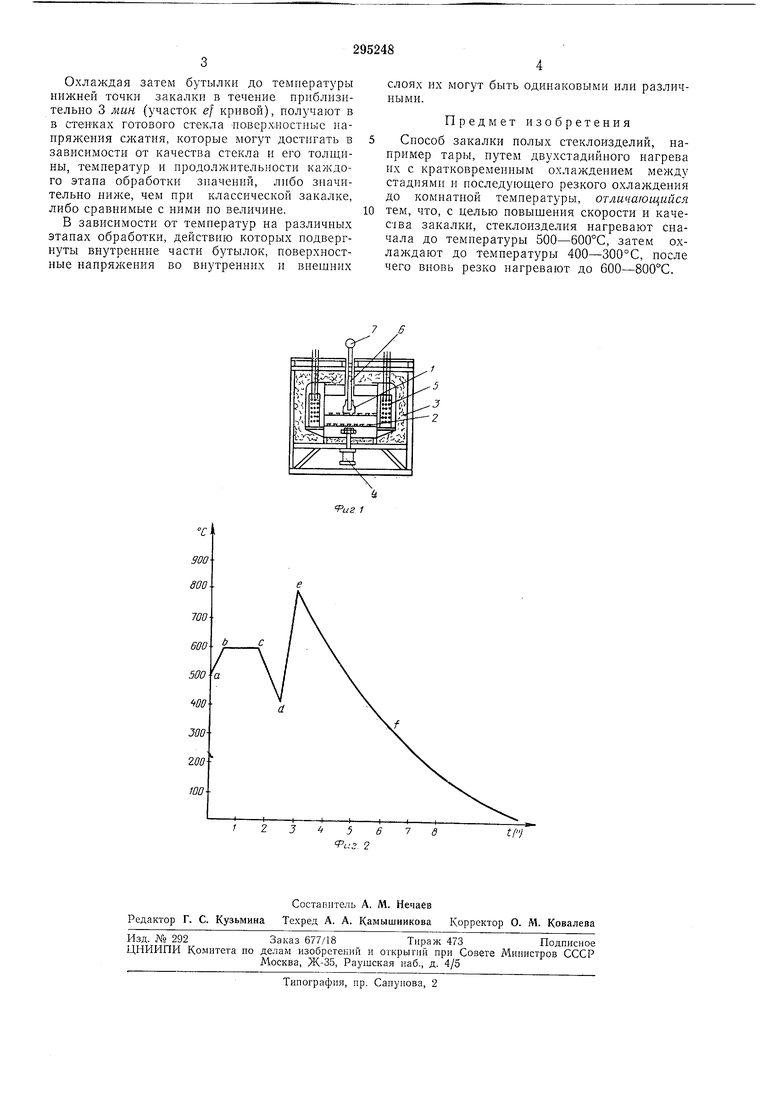

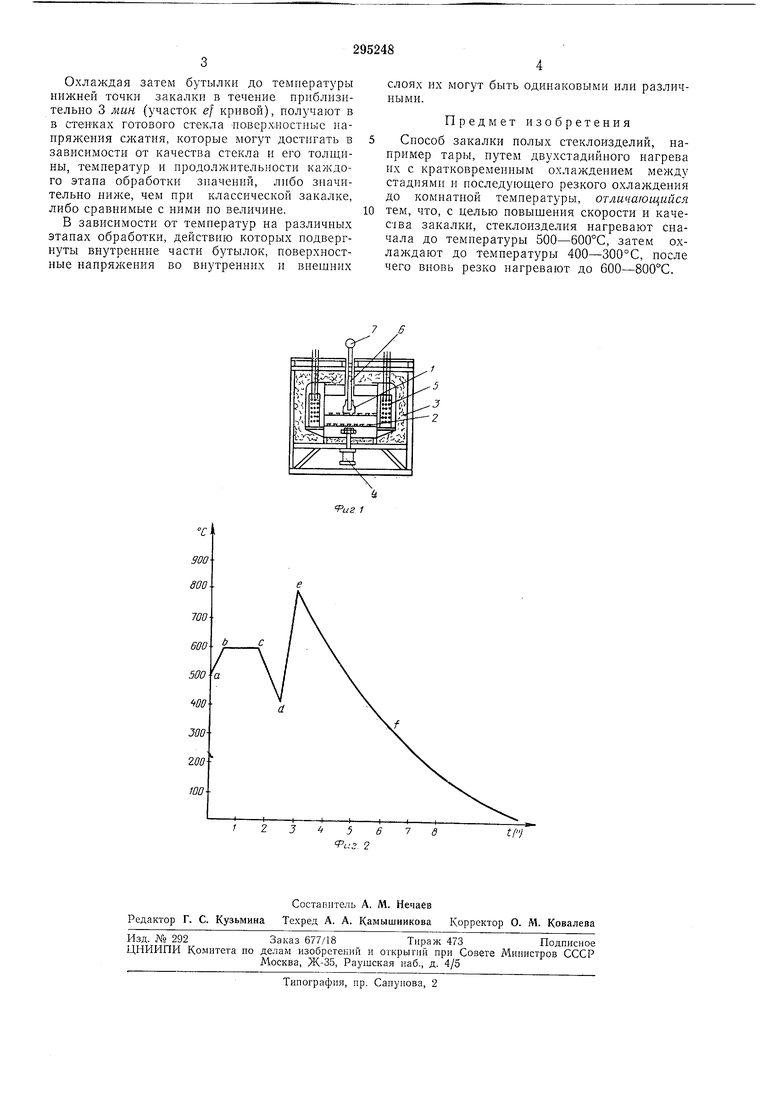

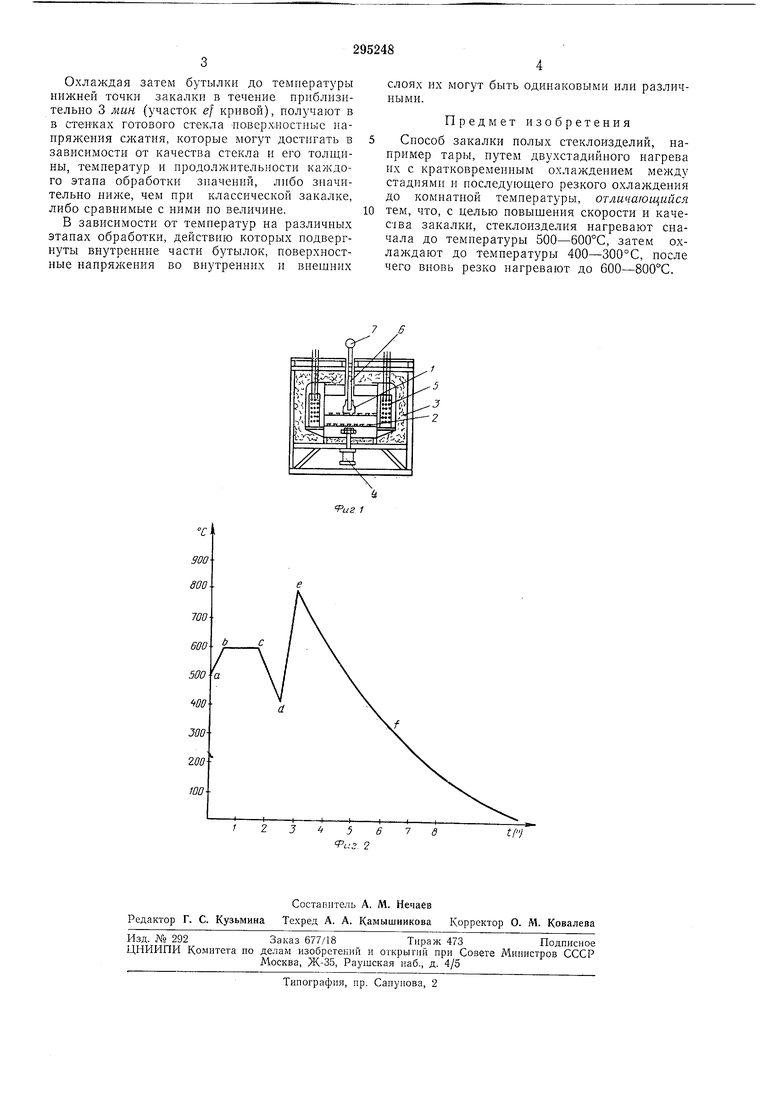

На фиг. 1 изображены секции закалочной печи, поперечное сечение; на фиг. 2 - график зависимости температуры от времени обработки.

Бутылки /, расположенные в один ряд на ленте транспортера 2, проходят через четыре секции печи с различной температурой. В каждой секции имеется изоляция 3, а температурный режим ноддерживается конвекционным вентилятором 4. Секция, показанная на фиг. 1, имеет электронагревательные элементы 5 и систему подвижпых насадок 6, в верхнюю часть которых от источника 7 подают горячий воздух.

Бутылки сначала нагревают до 500-600°С в течение примерно 2 сек (участок авс кривой см. на фиг. 2), затем охлаждают в другой секции до 400-300°С в течение 1 сек (участок

с d кривой), т. е. до температуры, соответствующей нижней точке закалки.

Известно, что если стекло, нагретое до температуры, близкой к точке размягчения, охлалсдать равномерно до тех пор, пока температура достигнет приблизительно нижней точки закалки, а градиент напряжений по толщнне будет равен нулю, то при создании в этот момент градиента температуры форма и амплнтуда его определяют знак (растяжение илп сжатие), амплитуду и форму напряжений, которые сохранятся в холодном стекле. Другими словами, окончательные напряжения в охлажденном стекле будут пропорциональны

этому градиенту температуры.

В конце обработки, согласно участку cd кривой, стенки бутылки будут иметь повышенный градиент температуры, причем сердцевииа

будет значительно горячее, чем иоверхностные слои. Чтобы при дальнейшем охлал дении в стенках не вознпклп слишком большие остаточные поверхностные напряжепня сжатия, бутылки помещают на очень короткое время,

порядка 0,5 сек, в секцию с температурой 600-800°С (участок de кривой). При этом стенки бутылок быстрее нагреваются, а поверхностные слои - сильнее, чем сердцевина, в результате чего получается мгновенная пере

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОТЖИГА СТЕКЛОИЗДЕЛИЙ В ПЕЧИ | 2012 |

|

RU2496725C1 |

| СПОСОБ ЗАКАЛКИ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 1971 |

|

SU305142A1 |

| Способ термохимической обработки | 1991 |

|

SU1812166A1 |

| ПРОЦЕСС ГОМОГЕНИЗАЦИИ КОЛТЮБИНГОВОЙ ТРУБЫ | 2019 |

|

RU2701667C1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ОТОЖЖЕННЫХ СОРТОВ СТАЛИ И СПОСОБ ДЛЯ ПРОИЗВОДСТВА УПОМЯНУТЫХ СОРТОВ СТАЛИ | 2012 |

|

RU2608257C2 |

| Способ термического упрочнения стекла | 1986 |

|

SU1440876A1 |

| Способ термохимической обработки полых стеклоизделий | 1982 |

|

SU1058916A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСОБО ЧИСТЫХ ТЕЛЛУРИДНЫХ СТЕКОЛ | 2023 |

|

RU2807334C1 |

| Способ закалки стекла и устройство для его осуществления | 1980 |

|

SU906952A1 |

| Способ обжига стеклоизделий | 1987 |

|

SU1557111A1 |

Авторы

Даты

1971-01-01—Публикация