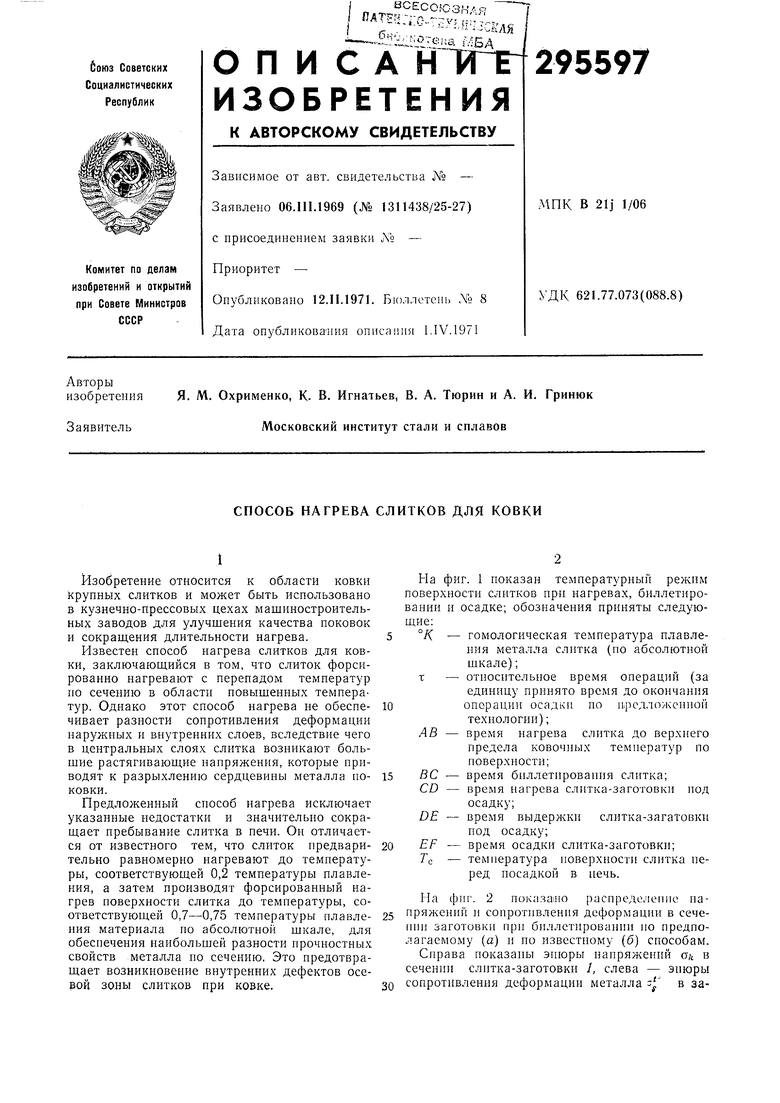

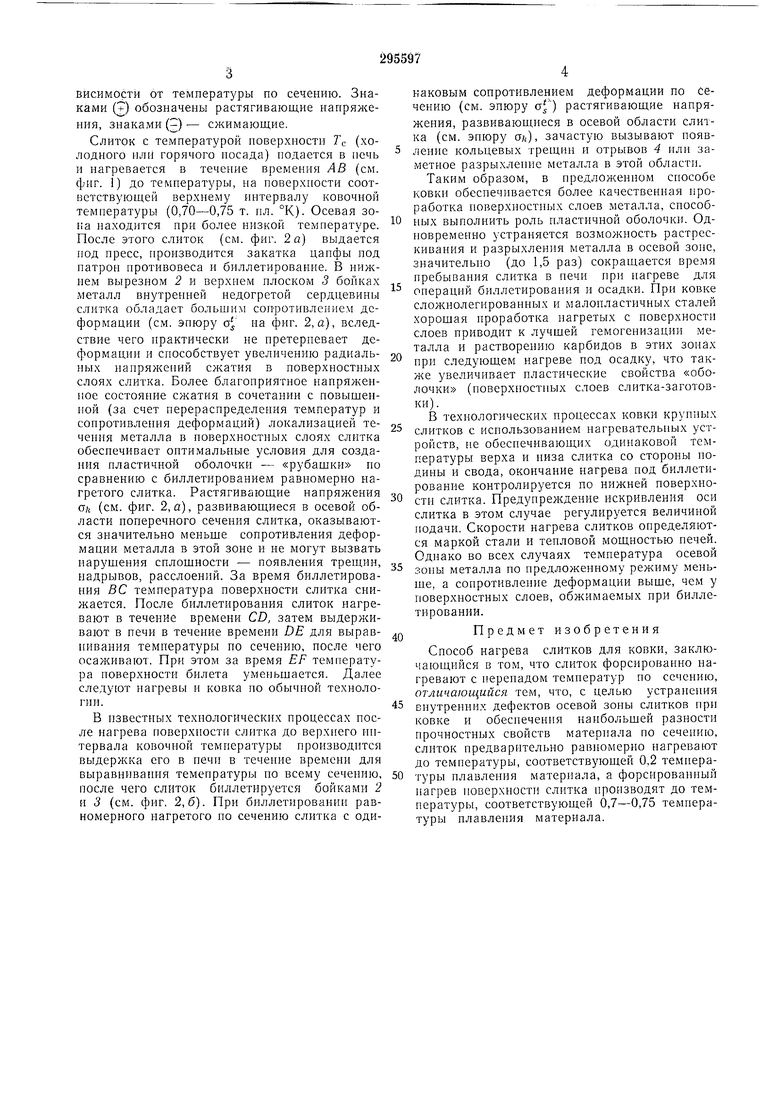

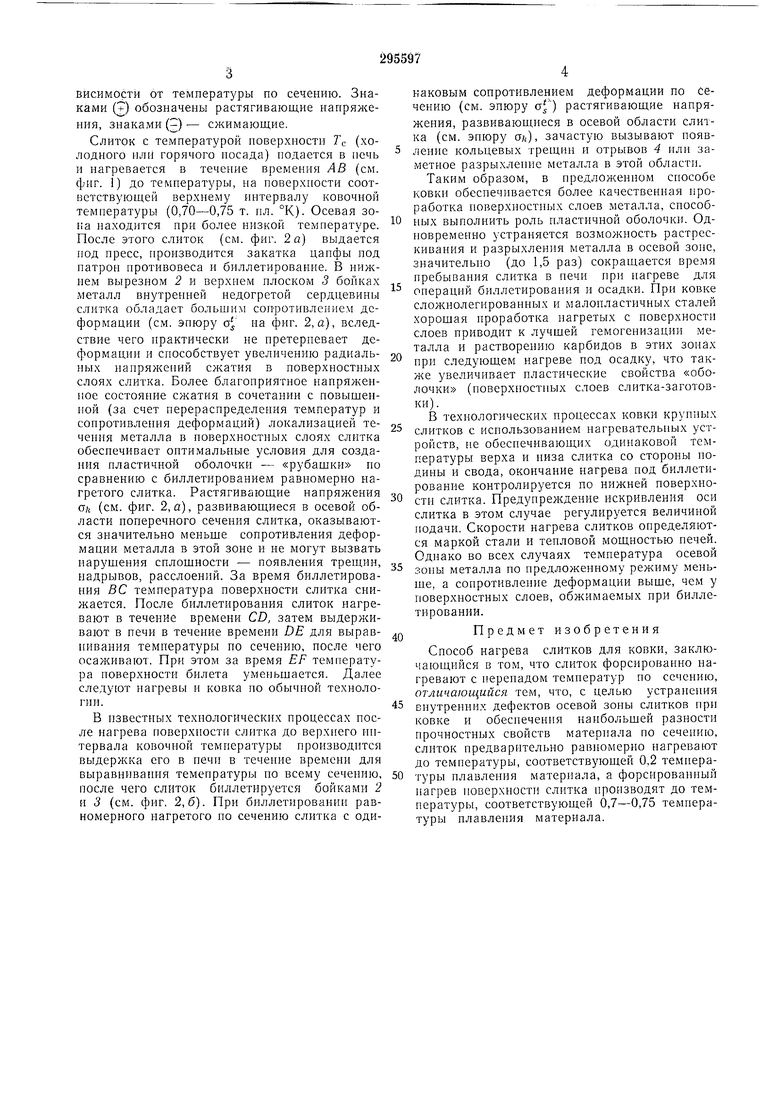

Изобретение относится к области ковки крупных слитков и может быть использовано в кузнечно-нрессовых цехах машиностроительных заводов для улучшения качества поковок и сокрашения длительности нагрева. Известен способ нагрева слитков для ковки, заключаюш,ийся в том, что слиток форсированно нагревают с перепадом температур по сечению в области повышенных температур. Однако этот способ нагрева не обеспечивает разности сопротивления деформации наружных и внутренних слоев, вследствие чего в центральных слоях слитка возникают большие растягиваюш.ие иапряжения, которые приводят к разрыхлению сердцевины металла поковки. Предложенный способ нагрева исключает указанные недостатки и значительно сокращает нребывание слитка в печи. Он отличается от известного тем, что слиток иредварительно равномерно нагревают до температуры, соответствующей 0,2 температуры плавления, а затем производят форсированный нагрев поверхности слитка до температуры, соответствующей 0,7-0,75 температуры плавления материала по абсолютной шкале, для обеспечения наибольшей разности нрочностных свойств металла но сечению. Это предотвращает возникновение внутренних дефектов осевой зоны слитков при ковке. На фиг. 1 показан температурный режим верхности слитков при нагревах, биллетиропии и осадке; обозначения приняты следуюие:°К. - гомологическая температура плавления металла слнтка (по абсолютной шкале); т - относительное время операций (за единицу принято время до окончання операции осадки но п рсдложеппой технологии); АВ - время нагрева слитка до верхнего предела ковочпых температур по поверхности; ВС - время биллетироваиия слитка; время нагрева слитка-заготовки осадку; время выдержки слитка-загатовкн под осадку; время осадки слитка-заготовки; Те - температура иоверхности слитка перед посадкой в печь. На фиг. 2 показашо распределепие паял ений и сопротивления деформации в сечеи заготовки при биллетировании но предпогаемому (а) и по известпому (б) способам. Справа показаиы эпюры напряжений a/i в чении слитка-заготовки 1, слева - энюры противления деформации металла в зависимости от температуры по сечению. Знаками (+) обозначены растягивающие напряжения, знаками (-) - сжимающие.

Слиток с температурой поверхиости Гс (холодного или горячого посада) подается в печь и нагревается в течение времения АВ (см. фиг. 1) до температуры, на поверхности соответствующей верхнему иитервалу ковочной температуры (0,70-0,75 т. пл. °К). Осевая зона находится нри более низкой температуре. rioCvTe этого слиток (см. фиг. 2 а) выдается под пресс, производится закатка цапфы под патрои иротивовеса и биллетирование. В нижнем вырезном 2 и верхнем нлоском 3 бойках .металл внутренней недогретой сердцевины слитка обладает большим сопротивлением деформации (см. эпюру о на фиг. 2, а), вследствие чего практически не претерпевает деформации и способствует увеличению радиальных напряжений сжатия в поверхностных слоях слитка. Более благоприятное напряженное состояние сжатия в сочетании с повышенной (за счет перераспределения температур и сонротивления деформаций) локализацией течения металла в новерхностных слоях слитка обеснечивает онтимальные условня для создания пластичной оболочки - «рубащки по сравнению с биллетированием равномерно нагретого слитка. Растягивающие напряжения Ok (см. фиг. 2, а), развивающиеся в осевой области понеречного сечения слитка, оказываются значительно меньще сопротивления деформации металла в этой зоне и не могут вызвать нарушения сплощности - появления трещин, надрывов, расслоений. За время биллетирования ВС температура поверхности слитка снижается. После биллетирования слиток нагревают в течение времени CD, затем выдерживают в печи в течение времени DE для выравнивания температуры но сечению, после чего осаживают. При этом за время EF температура поверхности билета уменьшается. Далее следуют пагревы н ковка ио обычной технологии.

В известных технологических процессах после нагрева поверхности слитка до верхнего иитервала ковочной температуры производится выдержка его в иечи в течение временн для выравнивания темеиратуры но всему сечению, после чего слиток биллетируется бойками 2 и 3 (см. фиг. 2,6). При биллетировании равномерного нагретого по сечению слитка с одинаковым сопротивлением деформации по сечению (см. эиюру of) растягивающие напряжения, развивающиеся в осевой области слитка (см. эиюру Oh), зачастую вызывают появление кольцевых трещин и отрывов 4 пли заметное разрыхление металла в этой области.

Таким образом, в иредложенном способе ковки обеспечивается более качественная проработка поверхпостных слоев металла, снособных выполнить роль нластичной оболочки. Одновременно устраняется возможность растрескивания и разрыхления металла в осевой зоне, значительно (до 1,5 раз) сокращается время пребывання слитка в печи при нагреве для

операций биллетирования и осадки. При ковке сложнолегированных и малонластичных сталей хорошая нроработка нагретых с новерхности слоев приводит к лучшей гемогенизации металла и растворению карбидов в этих зонах при следующем нагреве под осадку, что также увеличивает пластические свойства «оболочки (поверхностных слоев слитка-заготовки).

В технологических процессах ковки крупных

слитков с использованием нагревательных устройств, не обеспечивающих одинаковой температуры верха н низа слитка со стороны нодииы и свода, окончание нагрева нод биллетироваиие контролируется по поверхности слитка. Предупреждение искривления оси слитка в этом случае регулируется величиной иодачи. Скорости нагрева слитков определяются маркой стали и тепловой мощностью печей. Однако во всех случаях температура осевой

зоны металла ио предложенному режиму меньще, а сонротивление деформации выше, чем у поверхностных слоев, обжимаемых при биллетировании.

Предмет изобретения

Способ нагрева слитков для ковки, заключающийся в том, что слиток форсированно нагревают с перепадом температур по сечению, отличающийся тем, что, с целью устранения

внутренних дефектов осевой зоны слитков при ковке и обеспечения наибольщей разности нрочностных свойств материала по сечешпо, слиток предварительно равномерно нагревают до температуры, соответствующей 0,2 температуры плавления материала, а форсированный нагрев иоверхностн слитка производят до температуры, соответствующей 0,7-0,75 температуры плавлепия материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОВКИ ДИСКОВ из СЛИТКА | 1971 |

|

SU322228A1 |

| СПОСОБ КОВКИ КРУПНЫХ слитков | 1969 |

|

SU247758A1 |

| СПОСОБ КОВКИ КУЗНЕЧНЫХ СЛИТКОВ | 1992 |

|

RU2006327C1 |

| СПОСОБ КОВКИ КРУПНЫХ поковок | 1969 |

|

SU252826A1 |

| Способ изготовления поковок типа дисков из высоколегированных жаропрочных сплавов | 1980 |

|

SU867519A1 |

| Способ нагрева под ковку крупныхСлиТКОВ из зАэВТЕКТОидНыХСТАлЕй | 1977 |

|

SU799884A1 |

| Способ ковки ступенчатых поковок | 1986 |

|

SU1489910A1 |

| СПОСОБ УПРОЧНЕНИЯ ЗАГОТОВОК, ПРЕИМУЩЕСТВЕННО КОЛЬЦЕВЫХ, ИЗ ХРОМОМАРГАНЦЕВЫХ СТАЛЕЙ | 2012 |

|

RU2542957C2 |

| Способ ковки поковок типа валов | 1991 |

|

SU1816242A3 |

| Способ ковки крупных поковок | 1979 |

|

SU804151A1 |

Даты

1971-01-01—Публикация