Изобретение относится к способу выделения жидкого цианурхлорида, используемого в промышленности для получения красителей, синтетических смол, оптических отбеливателей, фармацевтических препаратов, агрохимикалий.

Известен ряд способов выделения цианурхлорида, например, путем конденсации и растворения цианурхлорида в органических растворителях (таких, как бензол, четыреххлористый углерод), затем охлаждения полученного раствора до температуры ниже температуры кристаллизации цианурхлорида и последующим отделением продукта фильтрованием.

Однако известный способ применим для предлагаемого лишь в случае использования в качестве растворителя четыреххлористого углерода, не вступающего в реакцию с хлором.

При применении известного способа вследствие относительно слабой растворимости цианурхлорида в четыреххлористом углероде требуется большое количество растворителя. Это требует крупногабаритного оборудования для осуществления процесса рециркуляции и регечеоации растворителя и приводит к неизбежньгм потерям растворителя. Выделение цианурхлорида фильтрованием и удаление остатков растворителя вследствие опасности работы с этими веществами и коррозионного воздействия требуют относительно сложного и дорогостояшего оборудования. Получение цианурхлорида в жидком, а не твердом виде иногда целесообразнее ввиду его высокой токсичности.

Предлагаемый способ проще известного. Используемая в нем хлорокись фосфора совершенно не реагирует с исходными газообразными продуктами, является теплостойкой при максимальных рабочих температурах (от 200 до 350°С), не оказывает каталитического влияния ни на один из компонентов газа и не действует как каталитический яд. Для проведения процесса необходимо небольшое количество хлорокиси фосфора, которое практически полностью регенерируется. Применяемая хлорокись фосфора является прекрасным растворителем для цианурхлорида, что полностью исключает образование твердого продукта, и является дешевым и легкодоступным веществом.

Предложен способ выделения жидкого цианурхлорида из газообразной смеси, полученной при производстве цианурхлорида и состоящей из цианурхлорида, хлорциана, хлора или цианурхлорида, хлорциана, хлора, хлористого водорода.

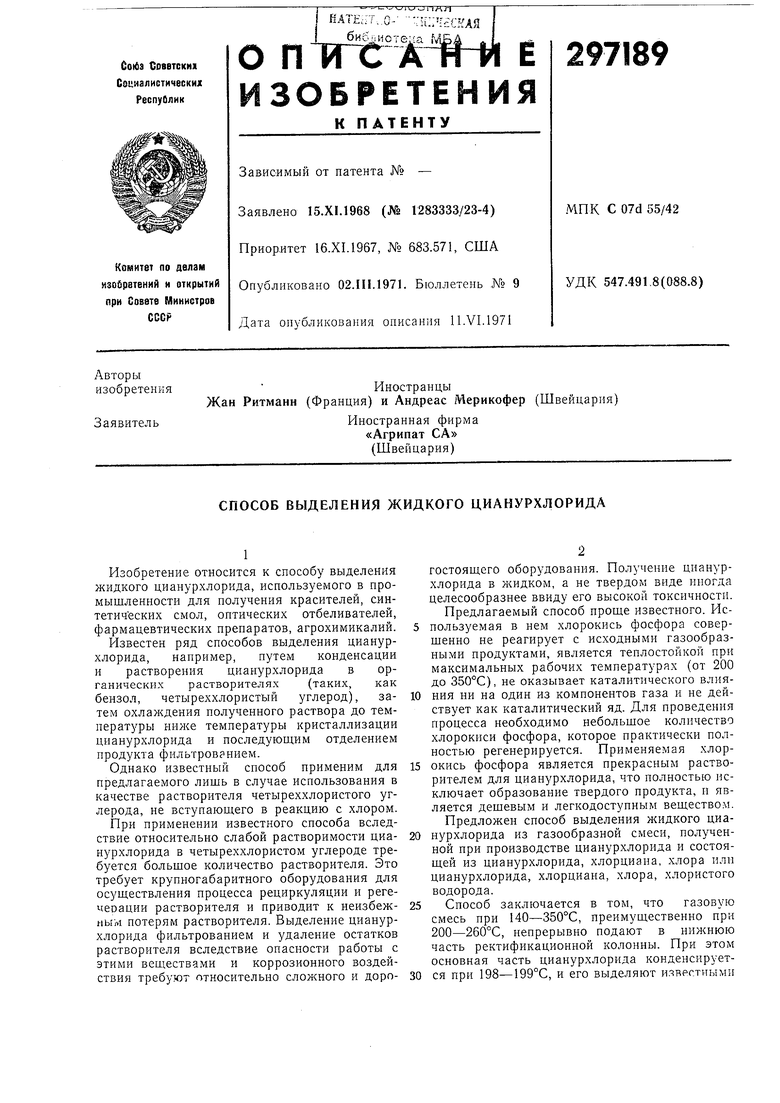

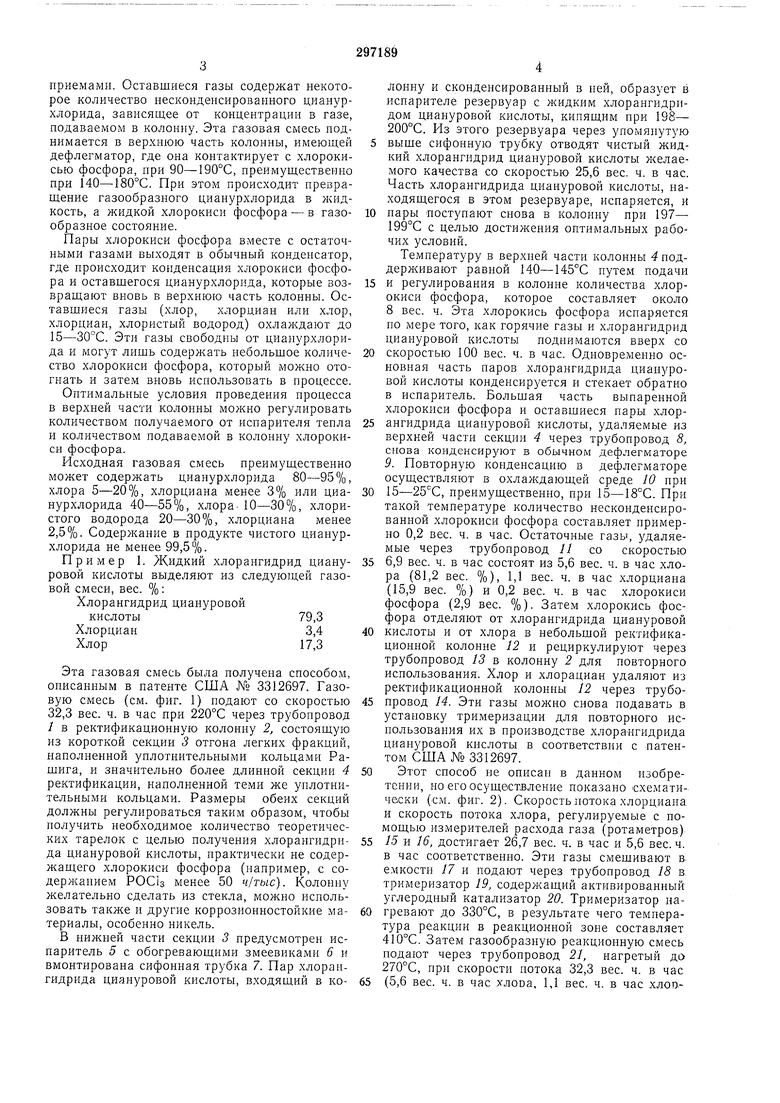

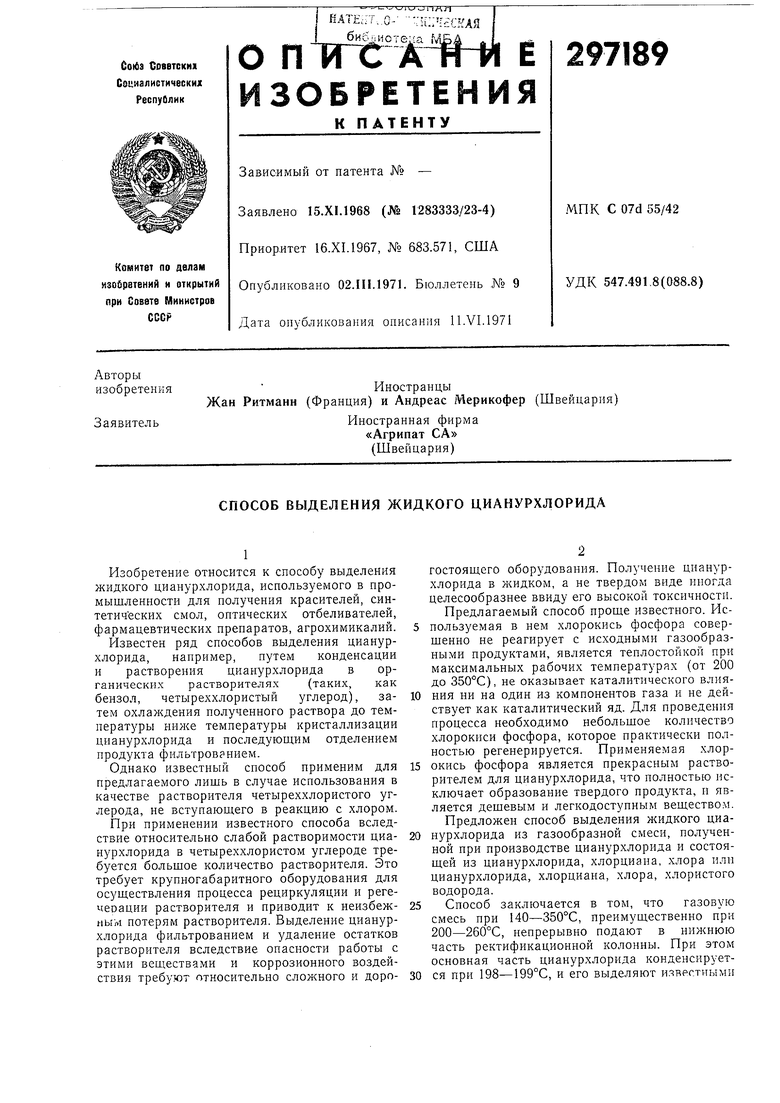

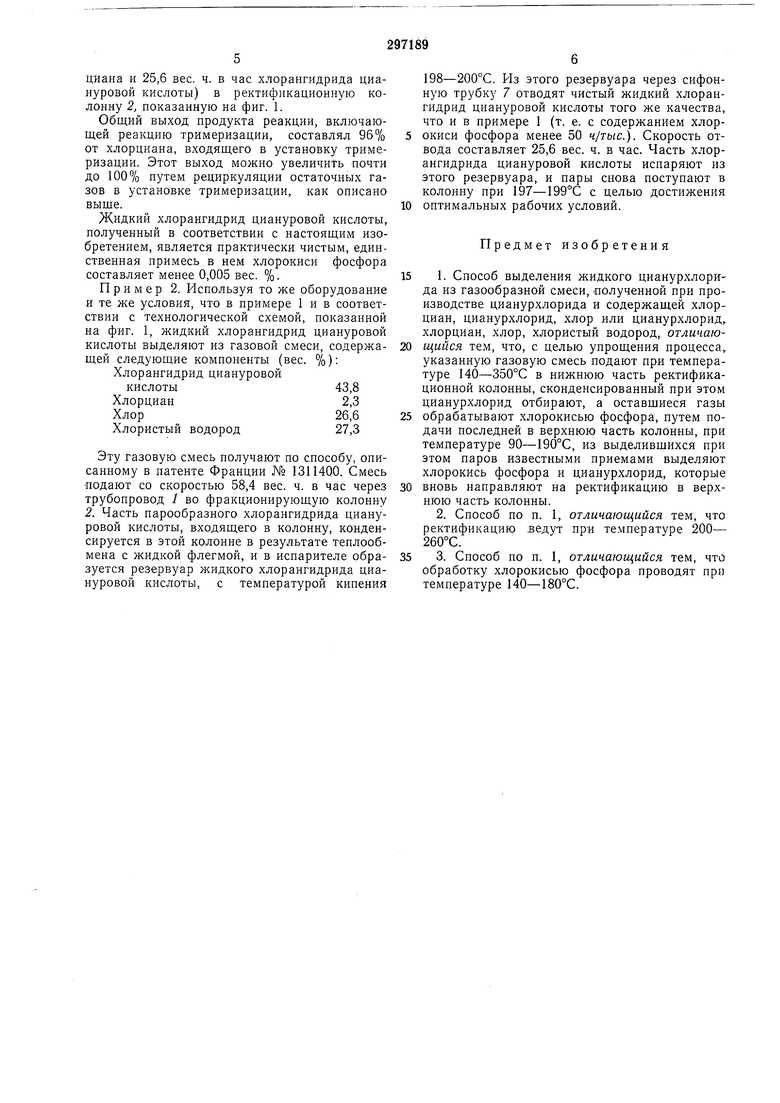

Способ заключается в том, что газовую смесь при 140-350°С, преимущественно при 200-260°С, непрерывно подают в нижнюю часть ректификационной колонны. При этом основная часть цианурхлорида конденсируется при 198-199°С, и его выделяют и.чвестиыми приемами. Оставшиеся газы содержат некоторое количество несконденсироваиного цианурхлорида, зависящее от концентрации в газе, подаваемом в колонну. Эта газовая смесь поднимается в верхнюю часть колонны, имеющей дефлегматор, где она контактирует с хлорокисью фосфора, цри 90-190°С, преимущественно при 140-180°С. При этом происходит превращение газообразного цианурхлорида в жидкость, а жидкой хлорокиси фосфора - в газообразное состояние. Пары хлорокиси фосфора вместе с остаточными газами выходят в обычный конденсатор, где происходит конденсация хлорокиси фосфора и оставшегося цианурхлорида, которые возвращают вновь в верхнюю часть колонны. 0ставщиеся газы (хлор, хлорциан или хлор, хлорциан, хлористый водород) охлаждают до 15-3Q°C. Эти газы свободны от цианурхлорида и могут лищь содержать небольшое количество хлорокиси фосфора, который можно отогнать и затем вновь использовать в процессе. Оптимальные условия проведения процесса в верхней части колонны можно регулировать количеством получаемого от испарителя тепла и количеством подаваемой в колонну хлорокнси фосфора. Исходная газовая смесь преимущественно может содержать цианурхлорида 80-95%, хлора 5-20%, хлорциана менее 3% или цианурхлорида 40-55%, хлора- 10-30%, хлористого водорода 20-30%, хлорциана менее 2,5%. Содержание в продукте чистого цианурхлорида не менее 99,5%. Пример 1. Жидкий хлорангидрнд цпануровой кислоты выделяют из следующей газовой смеси, вес. %: Хлорангидрид циануровой кислоты79,3 Хлорциан3,4 Хлор17,3 Эта газовая смесь была получена способом, описанным в патенте США № 3312697. Газовую смесь (см. фиг. 1) подают со скоростью 32,3 вес. ч. в час при 220°С через трубопровод 1 в ректификационную колонну 2, состоящую из короткой секции 3 отгона легких фракций, наполненной уплотнительнымн кольцами Ращига, и значительно более длинной секции 4 ректификации, наполненной теми же уплотнительными кольцами. Размеры обеих секций должны регулироваться таким образом, чтобы получить необходимое количество теоретических тарелок с целью получения хлорангидрида циануровой кислоты, практически не содержащего хлорокиси фосфора (например, с содержанием POCis менее 50 ч/тыс). Колонну желательно сделать из стекла, можно использовать также и другие коррозионностойкие материалы, особенно никель. В нижней части секции 3 предусмотрен испаритель 5 с обогревающими змеевиками 6 и вмонтирована сифонная трубка 7. Пар хлорангидрида циаиуровой кислоты, входящий в колонну и сконденсированный в ней, образует в испарителе резервуар с жидким хлорангидрпдом циануровой кислоты, кипящим при 198- 200°С. Из этого резервуара через упомянутую выще сифонную трубку отводят чистый жидкий Хлорангидрид циануровой кислоты желаемого качества со скоростью 25,6 вес. ч. в час. Часть хлорангидрида циануровой кислоты, находящегося в этом резервуаре, испаряется, и нары поступают снова в колонну при 197 199°С с целью достижения оптимальных рабочих условий. Температуру в верхней части колонны 4 поддерл нвают равной 140-145°С путем подачи и регулирования в колонне количества хлорокиси фосфора, которое составляет около 8 вес. ч. Эта хлорокись фосфора испаряется по мере того, как горячие газы и хлорангндрид циануроБОЙ кислоты поднимаются вверх со скоростью 100 вес. ч. в час. Одновременно основная часть паров хлорангидрида циануровой кислоты конденсируется и стекает обратно в испаритель. Большая часть выпаренной хлорокиси фосфора и оставщиеся пары хлорангидрида циануровой кислоты, удаляемые из верхней части секции 4 через трубопровод 8, снова конденсируют в обычном дефлегматоре 9. Повторную конденсацию в дефлегматоре осуществляют в охлаждающей среде 10 нри 15-25С, преимущественно, при 15-18°С. При такой температуре количество несконденсированной хлорокиси фосфора составляет нримерно 0,2 вес. ч. в час. Остаточные газы, удаляемые через трубопровод 11 со скоростью 6,9 вес. ч. в час состоят из 5,6 вес. ч. в час хлора (81,2 вес. %), 1,1 вес. ч. в час хлорциана (15,9 вес. %) и 0,2 вес. ч. в час хлорокиси фосфора (2,9 вес. %). Затем хлорокись фосфора отделяют от хлорангидрида циануровой кислоты и от хлора в небольшой ректификационной колонне 12 и рециркулируют через трубопровод 13 в колонну 2 для повторного использования. Хлор и хлорациан удаляют из ректификационной колонны 12 через трубопровод 14. Эти газы можно снова подавать в установку тримеризации для повторного использования их в производстве хлорангидрида циануровой кнслоты в соответствии с патентом США№ 3312697. Этот способ не описан в данном изобретении, ноегоосуществление показано схематически (см. фиг. 2). Скорость потока хлорциана. и скорость потока хлора, регулируемые с помощью измерителей расхода газа (ротаметров) 15 и 16, достигает 26,7 вес. ч. в час и 5,6 вес. ч. в час соответственно. Эти газы смещивают вемкости 17 и подают через трубопровод 18 в тримеризатор 19, содержащий активированный углеродный катализатор 20. Тримеризатор нагревают до 330°С, в результате чего температура реакции в реакционной зоне составляет 410°С. Затем газообразную реакционную смесь подают через трубопровод 21, нагретый да 270°С, при скорости потока 32,3 вес. ч. в час

циана и 25,6 вес. ч. в час хлорангидрида циануровой кислоты) в ректификационную колонну 2, показанную на фит. 1.

Общий выход продукта реакции, включающей реакцию тримеризации, составлял 96% от хлорциана, входящего в установку тримеризации. Этот выход можно увеличить почти до 100% путем рециркуляции остаточных газов в установке тримеризации, как описано выше.

Жидкий хлорангидрид циануровой кислоты, полученный в соответствии с настоящим изобретением, является практически чистым, единственная примесь в нем хлорокиси фосфора составляет менее 0,005 вес. %.

Пример 2. Используя то же оборудование и те же условия, что в примере 1 и в соответствии с технологической схемой, показанной на фиг. 1, жидкий хлорангидрид циануровой кислоты выделяют из газовой смеси, содержащей следующие компоненты (вес. %): Хлорангидрид циануровой

кислоты43,8

Хлорциан2,3

Хлор26,6

Хлористый водород27,3

Эту газовую смесь получают по способу, описанному в патенте Франции № 1311400. Смесь подают со скоростью 58,4 вес. ч. в час через трубопровод / во фракционирующую колонну 2. Часть парообразного хлорангидрида циануровой кислоты, входящего в колонну, конденсируется в этой колонне в результате теплообмена с жидкой флегмой, и в испарителе образуется резервуар жидкого хлорангидрида циануровой кислоты, с температурой кипения

198-200°С. Р1з этого резервуара через сифонную трубку 7 отводят чистый жидкий хлорангидрид циануровой кислоты того же качества, что и в примере 1 (т. е. с содержанием хлорокиси фосфора менее 50 ч/тыс.). Скорость отвода составляет 25,6 вес. ч. в час. Часть хлорангидрида циануровой кислоты испаряют из этого резервуара, и пары снова поступают в колонну при 197-199°С с целью достижения

оптимальных рабочих условий.

Предмет изобретения

1. Способ выделения жидкого цианурхлорида из газообразной смеси, полученной при производстве цианурхлорида и содержащей хлорциан, цианурхлорид, хлор или цианурхлорид, хлорциан, хлор, хлористый водород, отличающийся тем, что, с целью упрощения процесса, указанную газовую смесь подают при температуре 140-350°С в нижнюю часть ректификационной колонны, сконденсированный при этом цианурхлорид отбирают, а оставщиеся газы

обрабатывают хлорокисью фосфора, путем подачи последней в верхнюю часть колонны, при температуре 90-190°С, из выделившихся при этом паров известными приемами выделяют хлорокись фосфора и цианурхлорид, которые

вновь направляют на ректификацию в верхнюю часть колонны.

2. Способ по п. 1, отличающийся тем, что ректификацию ведут при температуре 200- 260°С.

3. Способ по п. 1, отличающийся тем, что обработку хлорокисью фосфора проводят при температуре 140-180°С.

,-/ /

асл/

иг г

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения хлористого цианура | 1979 |

|

SU999963A3 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО ЦИАНУРА | 1973 |

|

SU384231A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАХЛОРПИКОЛИНОВОЙ КИСЛОТЫ | 2004 |

|

RU2273635C2 |

| Способ переработки остаточного газа производства цианурхлорида | 1979 |

|

SU1148557A3 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРАЗИНОВ, СОДЕРЖАЩИХ О-ГИДРОКСИФЕНИЛЬНУЮ ГРУППУ | 1991 |

|

RU2026295C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИОНИЛХЛОРИДА | 1992 |

|

RU2006457C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАХЛОР-2-ЦИАНОПИРИДИНА | 2004 |

|

RU2272029C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИХЛОРФОРМИЛТРИФЕНИЛФОСФАТОВ!-.;,' г, 'г'. f ,П^" Аi_? li-Ji:-^^.^ . ^.itt.'-i | 1972 |

|

SU331558A1 |

| Способ получения хлористого аллила | 1984 |

|

SU1429933A3 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРАНГИДРИДОВ АРОМАТИЧЕСКИХ КАРБОНОВЫХ КИСЛОТ | 1972 |

|

SU432125A1 |

Даты

1971-01-01—Публикация