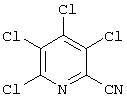

Изобретение относится к способу получения пергалоидированных цианопиридинов, в частности к способу получения 3,4,5,6-тетрахлор-2-цианопиридина формулы:

Тетрахлорцианопиридин используется в качестве полупродукта для синтеза красителей, средств для борьбы с вредителями и добавок к пластмассам.

Известны (Прикл. Химия, 1991, №64, №6, с.1297-1301) способы получения тетрахлорцианопиридина хлорированием 2-цианопиридина молекулярным хлором в газовой среде при температуре 630-660°С с использованием добавки четыреххлористого углерода. Выход тетрахлорцианопиридина составляет 90%.

За прототип нами взят способ получения пергалоидированных цианопиридинов (заявка ФРГ, №3503774, 1985 г.) взаимодействием цианопиридинов с хлором или бромом при температуре 300-800°С в присутствии катализаторов. В качестве катализаторов применяют активированный уголь, кокс, окись алюминия, силикагель, содержащие галогениды, оксиды, сульфаты, ацетаты, нитраты элементов I, II или VIII побочной группы периодической системы элементов.

Согласно прототипу процесс получения тетрахлорцианопиридина проводится следующим образом.

Цианопиридин испаряют при 260°С в токе азота и полученную газообразную смесь подают в трубчатый реактор с псевдоожиженным слоем катализатора - активированного угля, нагретого до 550°С. В слой катализатора вводят хлор. Получают тетрахлор-2-цианопиридин с выходом 98% и содержащий в своем составе 4% пентахлорпиридина.

Недостатками данного способа являются:

1. Высокая температура процесса (500°С). Коррозионно-активная реакционная среда за счет хлористого водорода, выделяющегося в ходе реакции, и высокая температура требуют применения нетрадиционных материалов и несерийного оборудования для аппаратурного оформления процесса.

2. Образование твердых неутилизируемых отходов, что связано с использованием в процессе хлорирования твердых катализаторов (активированного угля, кокса и др.), а также возможность образования цианистого водорода, хлорциана и цианидов при столь высоких температурах, что ухудшает экологические характеристики производства.

3. Большие энергозатраты при ведении процесса при температурах 300-800°С.

4. Трудности при выделении готового продукта из газовой фазы, забивка трубопроводов, арматуры продуктами коксования, что в целом усложняет технологический процесс.

Целью данного изобретения является усовершенствование технологии в области синтеза пергалоидированных цианопиридинов.

Технический результат - упрощение процесса с использованием стандартного оборудования, улучшение экологических характеристик, снижение энергозатрат.

Указанный технический результат при осуществлении изобретения достигается тем, что процесс хлорирования цианопиридинов проводят в жидкой фазе (расплаве), лучше с использованием хлорокиси фосфора при температурах 120-200°С, давлении до 0,6 МПа в присутствии хлоридов фосфора в качестве катализаторов.

Проведенный анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками заявленного изобретения.

Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил установить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном способе, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует условию «новизна». Для проверки соответствия заявленного изобретения условию «изобретательский уровень» заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного способа.

Результаты поиска показали, что заявленное изобретение не вытекает для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения признаков для достижения технического результата. Следовательно, заявленное изобретение соответствует условию «изобретательский уровень».

Осуществляется изобретение следующим образом:

В расплав цианопиридина при температуре 50-60°С загружается пятихлористый или треххлористый фосфор в количестве 2-60 вес.% от начальной загрузки цианопиридина. В полученную реакционную смесь подается испаренный хлор.

Процесс хлорирования проводится в плаве, лучше в присутствии хлорокиси фосфора при температуре 120-200°С и давлении до 0,6 МПа.

При содержании в реакционной смеси тетрахлорцианопиридина 90-96% (по данным ГЖХ) процесс хлорирования заканчивается. Подача хлора прекращается, избыточное давление выравнивается с атмосферным.

Полученный плав тетрахлорцианопиридина и хлоридов фосфора выливается в воду при интенсивном диспергировании.

При этом производится гидролиз хлоридов фосфора с образованием суспензии тетрахлорцианопиридина в смеси соляной и фосфорной кислот.

Далее суспензия фильтруется, на фильтре промывается водой и далее сушится.

После сушки получают продукт с содержанием массовой доли тетрахлорцианопиридина 90-96%. Выход тетрахлорцианопиридина составляет 92-98%.

С целью утилизации хлористого водорода (получение абгазной соляной кислоты) и фосфорной кислоты, полученных в процессе хлорирования, плав тетрахлорцианопиридина растворяется в инертном растворителе, например ароматических, хлорорганических углеводородах. Далее производится гидролиз хлоридов фосфора при повышенной температуре. После выделения хлористого водорода и отделения фосфорной кислоты целевой продукт выделяется известными приемами, например отпаркой растворителя или кристаллизацией.

Преимуществами предлагаемого способа получения пергалоидированных цианопиридинов, в частности 3,4,5,6-тетрахлор-2-цианопиридина, являются: упрощение процесса (в частности, за счет исключения операций и оборудования, связанных с испарением и дозированием в реактор 2-цианопиридина); использование стандартного оборудования; улучшение экологии производства за счет исключения твердых отходов и цианидов; снижение энергозатрат за счет ведения процесса при более низких температурах.

Пример 1. В автоклав загружаются 104,0 г 2-цианопиридина, 20,8 г треххлористого фосфора и 20 г хлорокиси фосфора. Полученная смесь перемешивается и разогревается до температуры 50-60°С. Затем по барбатеру подается испаренный хлор и в автоклаве создается избыточное давление 0,25 МПа. Процесс хлорирования проводится при температуре 140-160°С. В процессе хлорирования производится отбор проб и анализ на содержание массовой доли тетрахлорцианопиридина. При содержании массовой доли тетрахлорцианопиридина не менее 93% процесс хлорирования заканчивается. Время хлорирования составляет 35 ч. Затем давление выравнивается с атмосферным, подача хлора прекращается. Полученный плав дозируется в реактор, предварительно заполненный водой. Количество воды - 600,0 г. При интенсивном диспергировании плава образуется суспензия технического продукта в воде. Суспензия охлаждается до температуры 20-25°С и далее фильтруется на фильтре (воронка Бюхнера). На фильтре технический продукт промывается двумя порциями воды по 100 г на одну порцию и далее сушится при температуре 20-40°С.

После сушки получают 230,8 г технического продукта с выходом 95,4% и содержанием массовой доли 3,4,5,6-тетрахлор-2-цианопиридина 93,4% (по ГЖХ). Температура плавления полученного 3,4,5,6-тетрахлор-2-цианопиридина составляет 149-150°С.

Пример 2. Проводится аналогично примеру 1 за исключением того, что треххлористый фосфор берется в количестве 62,4 г. Время хлорирования составляет 20 ч. Получают 237,1 г технического продукта (выход 98%) с содержанием массовой доли 3,4,5,6-тетрахлор-2-цианопиридина 96%.

Пример 3. Проводится аналогично примеру 1 за исключением того, что вместо треххлористого фосфора берется пятихлористый фосфор в количестве 20,8 г. Время хлорирования составляет 30 ч. Получают 230 г технического продукта (выход 95,0%). Содержание массовой доли 3,4,5,6-тетрахлор-2-цианопиридина 94%.

Пример 4. Проводится аналогично примерам 1,2 за исключением того, что процесс хлорирования проводится при избыточном давлении 0,6 МПа.

Время хлорирования - 16,5 ч. Выход продукта составляет 96,5%, содержание основного вещества - 95,6%.

Пример 5. Проводится аналогично примеру 1 за исключением того, что процесс хлорирования проводится при температуре 180-200°С. Время хлорирования 25 ч. Выход технического продукта составляет 94,8%, содержание основного вещества - 93,02%.

Пример 6. Проводится аналогично примерам 1, 2, 3, 4 за исключением того, что процесс хлорирования проводится в плаве без использования хлорокиси фосфора. Выход технического продукта составляет 90,7%, содержание основного вещества 91,8%.

Пример 7. Проводится аналогично примеру 1 за исключением того, что полученный при хлорировании плав тетрахлорцианопиридина и хлоридов фосфора растворяется в 500-600 мл четыреххлористого углерода. В полученный раствор при температуре 60-70°С дозируется в течение 1,5-2,0 ч вода. Выделяющийся в ходе гидролиза хлоридов фосфора хлористый водород направляется для получения абгазной соляной кислоты в склянки Дрекселя, заполненные водой. После выделения хлористого водорода реакционная масса отстаивается в течение 0,5 ч. Фосфорная кислота отделяется от органического слоя. Четыреххлористый углерод упаривается на 1/3 ч от начальной загрузки. Оставшаяся после упарки реакционная масса охлаждается до температуры 15-20°С. Выпавшие кристаллы тетрахлорцианопиридина отфильтровываются и сушатся. Получают тетрахлорцианопиридин с выходом 76,3% и содержанием основного вещества 98,7%.

Пример 8. Проводится аналогично примеру 6 за исключением того, что вместо четыреххлористого углерода берется 600 мл толуола. После выделения хлористого водорода и отделения фосфорной кислоты толуол удаляется на роторно-пленочном испарителе при температуре 155-165°С. Тетрахлорцианопиридин выделяется в виде плава. Выход технического тетрахлорцианопиридина составляет 97,4%, массовая доля основного вещества 92,8%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАХЛОРПИКОЛИНОВОЙ КИСЛОТЫ | 2004 |

|

RU2273635C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАХЛОРПИКОЛИНОВОЙ КИСЛОТЫ | 2004 |

|

RU2272028C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОХЛОРУКСУСНОЙ КИСЛОТЫ | 2005 |

|

RU2302404C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОР- И СЕРУСОДЕРЖАЩЕГО БИО- И ОГНЕЗАЩИТНОГО СРЕДСТВА | 1993 |

|

RU2067582C1 |

| СПОСОБ ПОЛУЧЕНИЯ га-ХЛОРФЕНОЛА | 1970 |

|

SU285634A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИ-(2-ЭТИЛГЕКСИЛ)ФОСФОРНОЙ КИСЛОТЫ И ЕЕ НЕОДИМОВОЙ СОЛИ | 2009 |

|

RU2421460C2 |

| Способ получения замещенных производных хлорбензола | 1974 |

|

SU529148A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРГАЛОИДИРОВАННОГО ЦИКЛОПЕНТЕНА | 1998 |

|

RU2200729C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЦЕТИЛХЛОРИДА | 1997 |

|

RU2135457C1 |

| Способ получения триарилфосфатов | 1990 |

|

SU1799385A3 |

3,4,5,6-Тетрахлор-2-цианопиридин получают взаимодействием 2-цианопиридина с хлором в присутствии хлоридов фосфора в качестве катализатора в количестве 2-60 вес.% от начальной загрузки 2-цианопиридина, процесс хлорирования проводят в плаве при температуре 120-200°С и давлении до 0,6 МПа. Технический результат - упрощение процесса с использованием стандартного оборудования, улучшение экологических характеристик, снижение энергозатрат. 2 н.п. ф-лы.

| DE 3503774 A, 07.08.1986 | |||

| Способ получения хлорпиридинов | 1977 |

|

SU652177A1 |

| US 6699993 A1, 02.03.2004. | |||

Даты

2006-03-20—Публикация

2004-06-04—Подача