1

Изобретение отнюоится к непрерывному способу получения хлористого цианура, который является важным промежуточным продуктом в химии гетероцикл1ических соединений.

Известны непрерывные способы получения хлористого цианура в газо.вой фазе в присутствии различных катализаторов тримеризации при 220-500° С, отличающиеся друг от друга только методом выделения цианурхлорида.

В одном случае получают твердый хлористый цианур путем внешнего охлаждения вощой горячих газов, при этом вследствие десублимации .получают чистый продукт. Однако для этого требуется дорогостоящее оборудование, большой расход энергии и охлаждающей .воды.

В другом |Случае горячую газовую смесь, состоящую из хлористого цианура и не вступившего в реакцию хлорциана приводят в контакт в колонке с инертными органическими растворителями, причем органические растворители испаряются, а цианурхлорид конденсируется в виде жидкости. Основной недостаток этого способа - возможность образования побочных продуктов (в частности, взаимодействие хлора с органическими жидкостями).

Известен способ выделения хлористого цианура из горячей газовой смеси путем конденсации « растворения в органических растворителях с последующим охлаждением и

кристаллизацией. Такой способ длителен и сло жен, для его осуществления необходим большой расход растворителей. Предлагаемый способ отличается от известН1ЫХ тем, что хлористый цианур, образовавшийся нри тримеризации хлорциана в газовой фазе в присутствии активированного угля в качестве катализатора и в присутствии малых количеств хлора, отделяется в жидком

виде путем охлаждения реакционных газов до температуры между температурой плавления (145° С) и температурой кипения (198° С) хлористого циаиура. Для более иолной конденсации хлористого цианура газы охлаждают

предпочтительно до температуры, близкой

к температуре плавлепяя хлористого цианура.

Предлагаемый способ выделения хлористого

цианура требует минимальных затрат. Вместо

десублимации в дорогостоящих и требующих

частого ремонта аппаратах, экстракции растворителями и конденсации в колонке в присутствии Растворителя используют классический конденсатор для жидкостей с значительно бо лее выгодным коэффициентом теплопередачи.

Таким образом получать жидкий хлористый цианур, что удобно при работе и для хранения цианурхлорида.

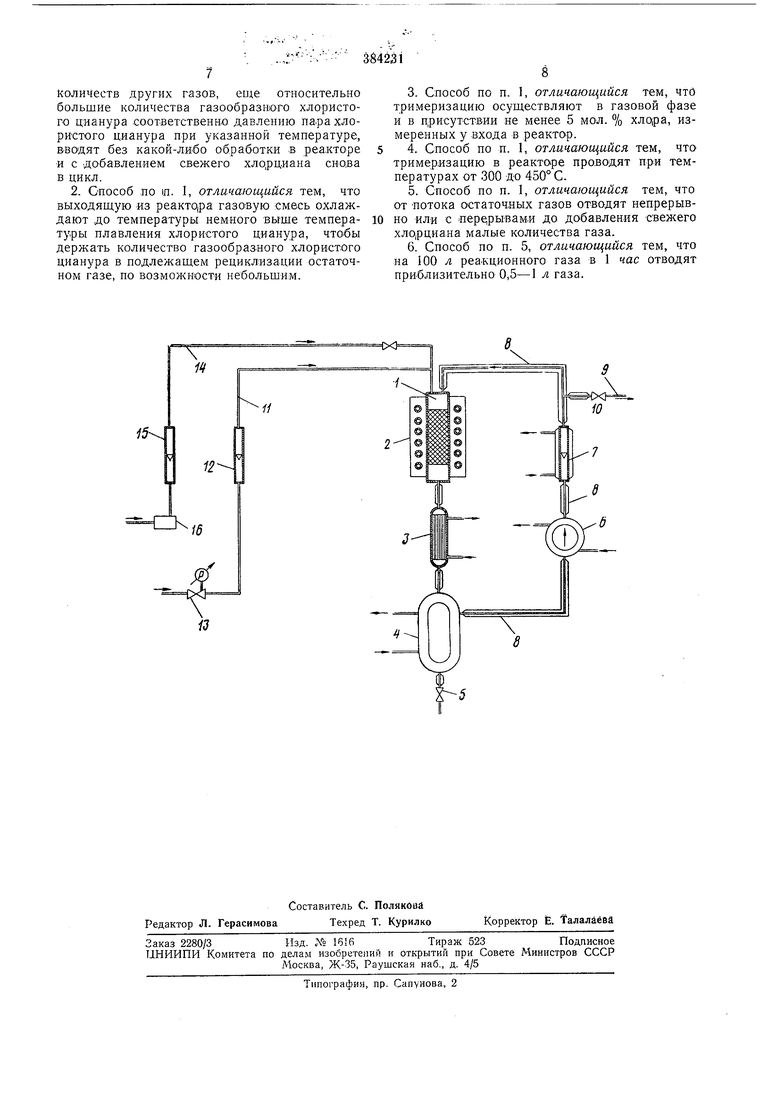

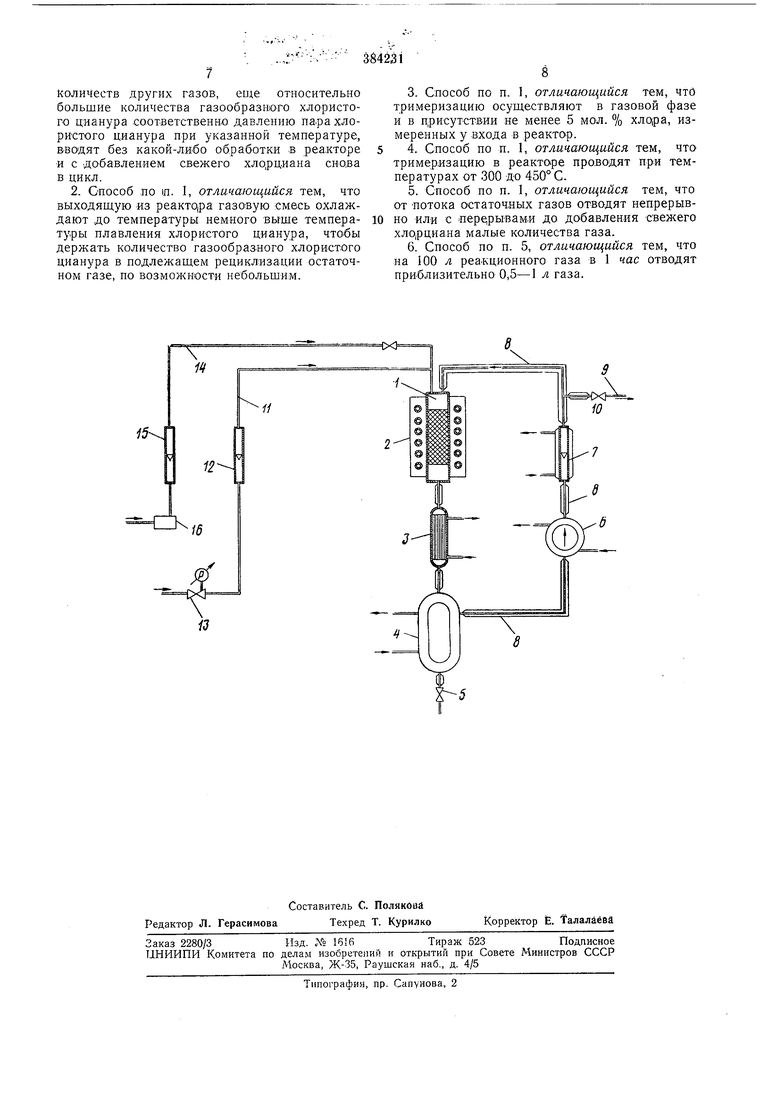

Газы, оставшиеся после отделения хлористого цианура и состоящие в основном из не вступивших в реакцию хлорциана, хлора и отлосительно больших количеств (приблизительно 30 мол. % при температуре отделения хлористого цианура 150° С) газообразного хлористого цианура наряду с пр:имесями (COCla, СО2, ecu, (СН)2, НС1) непосредственно ,и без какой-либо лредварительнОй обработки снова возврашаются в циркуляцию непрерывного тр.имеризацио:н«ого процесса с добавленЕем новых количеств свежего хлорциава. При этом, при высоких скоростях циркуляции достигается значительное повышение выхода относительно объема и времени (до 300%) при. практически .самых целесообразных скоростях циркуляции повышение равняется 200-300%. Выход относительно объема и времени зависит от проходящего цикл за единицу времени объема газов: чем больше объем циркулирующего газа, тем выше выход относительно объема и времени. Одеако уже и с небольшими объемами циркуляции достигают очень существенные улучшения .выхода относительно объема и времени. Соотношение между выхог дом относительно объема и времени и прошедшего цикл количества при в остальном неизменяющихся условиях ясно из таблицы. Достижевие выхода относительно объема и времени в 1,36 кг хлористого цианура иа 1 л кат./час то сравнению с 0,49 кг хлористого цианура 1 л кат./час при классическом способе без циркуляции и с превращением в 95% за один проход означает улучшение иа 278%. Для увеличения срока службы катализатора из активированного угля тримеризацию проводят в присутствии малых количеств хлора (приблизительно 5%), постоянное количество которого в цикле поддерживается добавлением необходимого количества хлора s подающийся в цикл хлорциан. В целях противодействия повышению количества побочных соединений, имеющихся в качестве примесей в хлорциане или образующихся из них вследствие химической реакции в катализационной печи, необходимо соответственное промывание цикла. Для этото из цикла можно через определенные интервалы вреМ6НИ выпускать непрерывно или с перерывами согласованными со степенью загрязнения хлорциана объем газов и заменять соответствующей смесью хлорциана и хлора. На практике выяснилось, что при использовании технического хлорциана, принятого в торговле качества, достаточно крайне малое иромывание, так что обработка выведенной из цикла газовой смеси не обязательна, и газы можно просто уничтожать. Вызванные этим потери ниже 2%. Но конечно и это, содержащееся в малОМ парциальном потоке количество хлористого цианура и хлорциана можно перерабатывать, по отборе из цикла, в соответственно недорогостоящей установке, соответствующей малому объему газов, и затем использовать. При этом способе достигается использование катализатора до высокой степени дезактивации и выгрузка израсходованных и отравленных катализаторов доведена до минимума. На чертеже дана установка для проведения способа согласно изобретению. Тримеризация происходит в реакторе /, обогреваемом с помощью регулируемой 1печи 2 до 300-400° С. Катализатор из активированного угля находится в нижней части реактора, верхняя часть необходима для предварительного подогрева поступающих для тримеризации газов. По выхождении из реактора газы охлаждаются в охладителе 3 до 149- 151° С. Ожиженный хлористый цианур течет в нагретый с помощью двойной рубашки до 149-151° С приемник 4, из которого он поступает через обогреваемый клапан 5 в сборник уровня. Неконденсированные газы отсасываются в верхней части приемника циркуляционным насосом 6 и направляются через реометр 7 в реактор. Трубопровод 8, насос и реометр нагреты до 170° С. У выхода 9 необходимый для промывки цикла объем газов можно отсасывать через обогреваемый клапан 10. Это же устройство можно использовать для выбора проб для анализа от.бработанных газов. Свежий хлорциан ваправляется через трубопровод //, реометр 12 и редуктор 13 в реактор. Для этого с помощью редуктора давление в аппаратуре держат постоянно ири 1 ата и по мере тримеризации хлорциана последний непрерывно пополняется. Во время начала реакции, а также после или во время промывок цикла в аппаратуру подают через трубопровод М, реометр 15 и регулятор потока 16 хлор в количествах, необходимых для концентрации у входа катализатора, например 5 мол. %. Пример 1. В аппаратуру помещают 14 г (33 см) активированного угля в -виде зерен. Затем в аппаратуру подают хлорциан при нагреве печи 360° С и в присутствии 5 мол. % хлора триме,ризуют его. Образовавшийся хлористый цианур конденсируют при 149-151° С, а 2,04 л/час (измеризация при 170° С) неконденсированных газов направляют насосом обратно в реактор. Необходимо следить за количеством хлора в цикле, чтобы концентрация его у входа катализатора была все время 5 мол. %. Внутри слоя катализатора температура находится в интервале 390-425° С. 24,9 г (14,7 л/час при 170° С) хлорциана в течевие 1 час превращается в хлористый цианур. Выход 24,4 г/час (98%). Это соответствует выходу хлор.истого цианура относительно объема и времени 0,75 кг/л-час активировалного угля. Темпе1ратура плавления полученного продукта 145-146,5° С.

Образовавшиеся при тримеризации хлорциана побочные продукты периодически порциями отсасываются вместе с газами. Отсасываемые таким образом газы содержат хлорциан и хлористый цианур около 1-2% от используемого хлорциана. Кроме хло,рциана и хлористого цианура, вместе с газами удаляется хлор, количество которого пополняют вводом свежего хлора для поддержания у входа в катализатор постоянного количества хлора около 5 мол. %. При анализе отобранных газов путем газохроматографии и инфрак,расной спектроскопии помимо хлорциана, хлористого цианура и хлора обнаружены еще СО2, фосген, хлористый водород, тетрахлоруглерод, а также минимальные количества дициана.

Через 223 час испытаний без перерыва активность катализатора .не снизилась.

Пример 2. После проведения опыта в примере I в течение 223 час скорость леконденсированного газа повышают с 2,04 до 3,46 л/час (примерно при 170°С). При этом катализатор используют из примера 1. При темпе1ратурах 390-430° С, измеренных внутри катализаторного слоя, и концентрации хлора у входа в ;катализатор около 5 мол. % 33,8 г/час хлорциана (19,7 л/час при 170°С) превращаются в чистый хлористый цианур (выход 98%). Получают 33,2 г/час чистого хлористого цианура, что соответствует при использовании 14 г активированного угля с удельным весом 0,42 выходу относительно объема и времени 1,02 кг/л-час активированного угля. Это испытание проводилось в течение 90 час.

Пример 3. Через 90 час испытания согласно примеру 2 объем цирКулирующих газов увеличвают до 8,52 л/час. Катализатор используют все еще .из примера 1. При температурах в слое катализатора 390-430С и концентрации хлора у входа в катализатор 6 мол. % 45,0 г/час (26,6 л/час при 170° С) хлорциана превращаются в чистый хлористый цианур с выходом более 98%, (44,2 г/час}. После 70 час опыт прекращают. При этой повышенной скорости циркуляции выход хлористого цианура относительно объема активированного угля и времени равняется, таким образом, 1,36 кг/л-час.

Катализатор за 383 час использования не теряет своей активности.

Пример 4. В этом примере описан опыт, где из цикла непрерывно отсасывается постоянный 1ПОТОК газов для предот: ращения накапливания побочных продуктов в цикле. Содержащ.ийся в этом потоке газов хлористый цианур десублимируют охлаждением газового

потока до комнатной температуры и таким образом его получают в твердом виде.

Тримеризация осуществляется согласно примеру 1.

П.О выходе из реактора все реакционные газы охлаждаются в охладителе 2 до 149- 151° С, а конденсированный жидкий хлористый цианур улавливают ;в .нагретом до 149- 151° С приемнике 3. У выхода 9 из цикла отбирают малый постоянный поток газов в 295 объемных частей в час (при 170° С, 1 атм) и направляют для десублимации хлористого цианура через прием.ник, .нагретый до ком.н. темпе ратуры. Через регулятор потока /5вреактор подается постоянный (поток хлора в 76 об. ч. в 1 час (при 25° С, 1 атм, соответственно 0,22 вес. ч.). В присутствии 14 вес. ч. (33 об. ч.) зернистого активированного угля и при циркуляции в 8200 об. ч. в 1 час (при 170° С, 1 атм) неконденсированных газов можно превратить в час 39,6 вес. ч. хлорциана. Реактор нагревается так, что в слое активированного угля температуры устанавливаются от 350 до 430° С, в зависимости от точки измерения в слое.

Отобраные газы состоят в основном из следующих компонентов, мол. %:

Хлорциан50

Хлористый цианур29

Хлор12

СО.3,6

Хлорводород3,6

Фосген1,2

Тетрахлоруглерод0,3

Дициан0,2

В 1 час получено 38,7 вес. ч. очень чистого хлористого цианура (97,8%), из них 38,1 вес. ч. в жидком виде, а 0,6 вес. ч. в твердом виде.

При прекращении опыта через 498 час работы катализатор не утерял активности. Выход относительно объема и времени 1,17 вес. ч. хлористого цианура в час на 1 об. ч. активированного угля.

Предмет изобретения

1. Способ получения хлористого цианура путем тримеризации хлорциана в газовой фазе в присутствии катализаторов тримеризации, в частности активированного угля, при темшературах от 220 до 500°С в реакторе циркуляции путем отделения образовавшегося хлористого цианура и возвращения нетримеризованного хлорциана в цикл, отличающийся тем, что, с целью упрощения процесса и повышения выхода продукта, выходящую из реактора газовую смесь охлаждают до температуры между температурой плавления и температурой кипения хлористого цианура, и таким образом отделяют большую часть содержащегося в газовой смеси хлористого цианура в жидком виде, а остаточные газы, содержащие кроме

не вступившего в реакцию хлорциана « малых

Количеств других газов, еиде относительно большие количества газообразнюго хлористого цианура соответственно давлению пара хлористого цианура при указанной температуре, вводят без какой-либо обработки в реакторе и с добавлением свежего хло,рц.иана снова в цикл.

2. Способ по 1п. 1, отличающийся тем, что выходящую из реактО|ра газовую смесь охлаждают до температуры немного выше температуры плавления хлористого цианура, чтобы держать количество газообразного хлористого цианура в подлежащем рециклизадии остаточном газе, по возможности небольшим.

3. Способ по п. 1, отличающийся тем, чтб тримеризацию осуществляют в газовой фазе и в присутствии не менее 5 мол. % хлО|ра, измеренных у входа в реактор. 4. Способ по п. 1, отличающийся тем, что тримеризацию в реакторе проводят при температурах от 300 до 450° С.

5.Способ по п. 1, отличающийся тем, что от Потока остаточных газов отводят непрерывно или с -пере рЫВам.и до добавления свежего хлорциана малые количества газа.

6.Способ по п. 5, отличающийся тем, что на 100 л реакционного газа в 1 час отводят прИблизительно 0,5-1 л газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения хлористого цианура | 1979 |

|

SU999963A3 |

| СПОСОБ ВЫДЕЛЕНИЯ ЖИДКОГО ЦИАНУРХЛОРИДА | 1971 |

|

SU297189A1 |

| Катализатор для получения хлорциана | 1972 |

|

SU489284A3 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛОНОДИНИТРИЛА | 1972 |

|

SU330624A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАХЛОР-2-ЦИАНОПИРИДИНА | 2004 |

|

RU2272029C1 |

| Способ получения раствора хлористого цианура | 1968 |

|

SU464992A3 |

| Способ получения тетрахлорпиримидина | 1978 |

|

SU786893A3 |

| СПОСОБ ПОЛУЧЕНИЯ 2,4-ДИАМИНО-6-АЛКИЛТИО- СИММТРИАЗИНОВ | 1973 |

|

SU399136A1 |

| Способ очистки хлорциана | 1974 |

|

SU820656A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОИЗВОДНЫХ АЗЕПИНА | 1973 |

|

SU382283A1 |

1

и

5-J

12

Авторы

Даты

1973-01-01—Публикация