Изобретение относится к обувной промышленности.

Известен пресс для склеивания деталей обуви, например из Комбинированных стелек, содержащий прессующую плиту, упор, пневмопривод, регулятор давления рабочего ЦйлИндра.

При склеивании такими прессами Деталей в пачках происходит смещение их по склеиваемым плоскостям. Кроме того, для сохранения постоянного удельного давления склеивания необходима ручная подрегулировка, так как в противном случае происходит их излишняя деформация.

Цель изобретения-предотвращение сдвига Склеиваемых деталей и создание постояпного удельного давления, достигается тем, что прессующая плита шарнирно установлена на основании, жестко связанном со штоком пневмоцилиндра, и имеет загрузочный бункер с раздвижными стойками, одна из которых кинематически связана с винтом настройки регулятора давления.

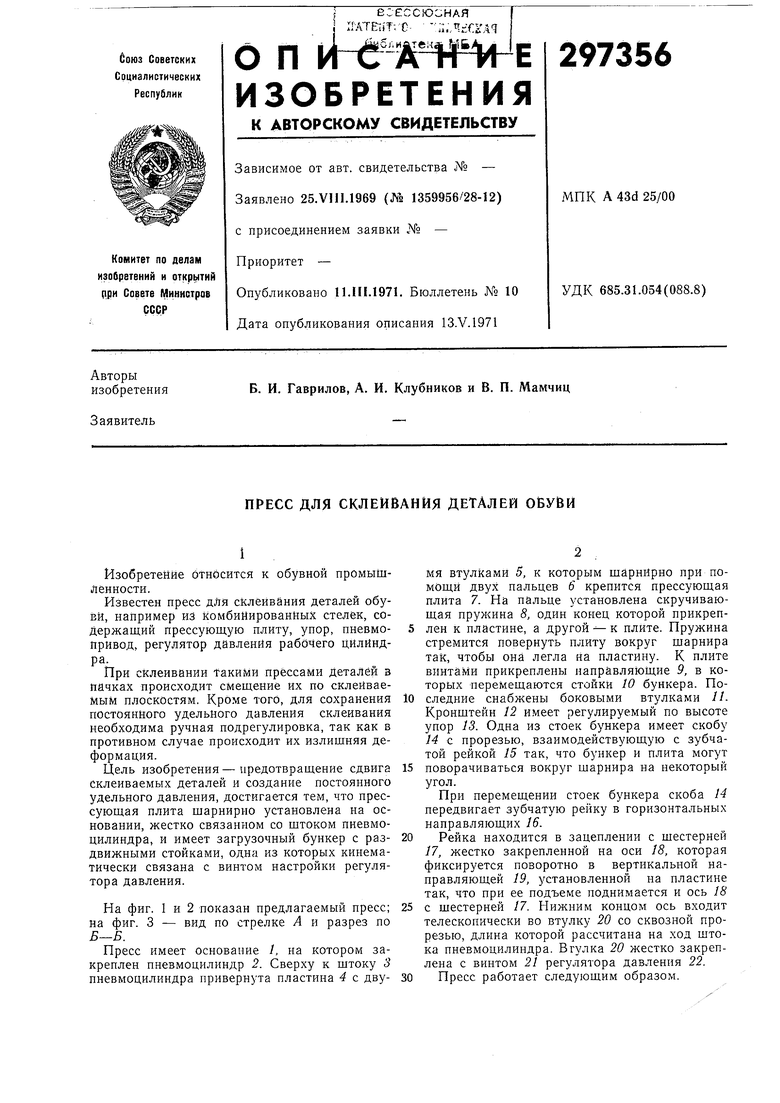

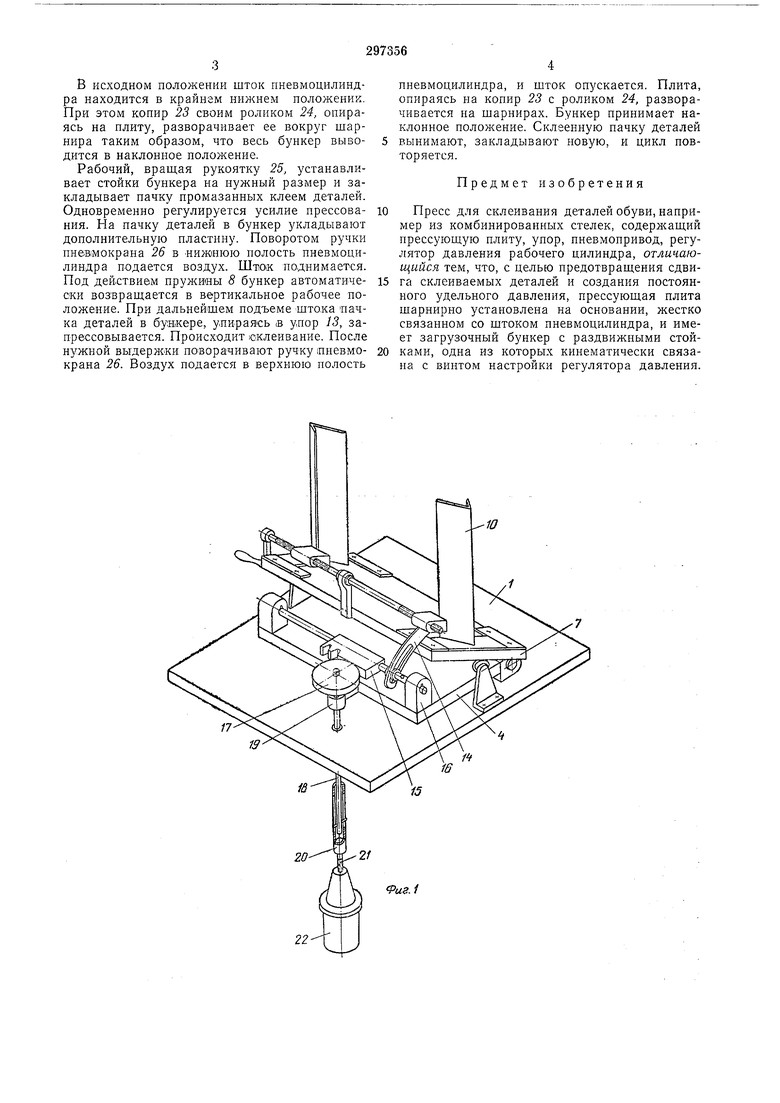

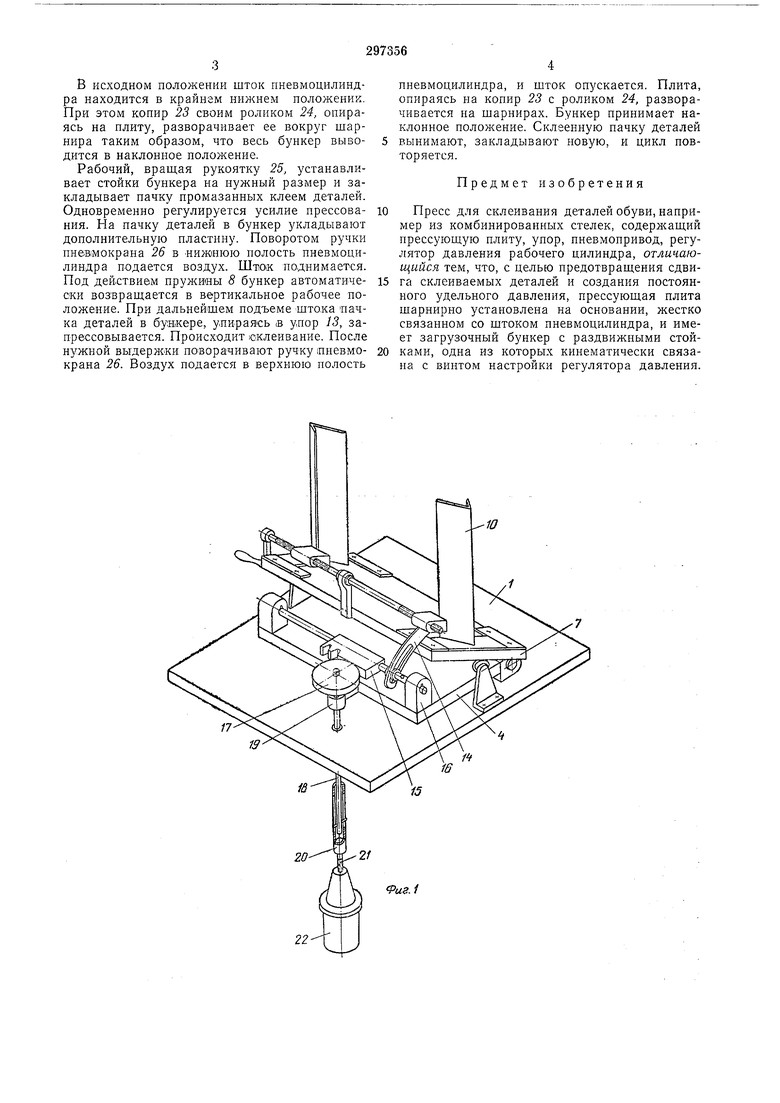

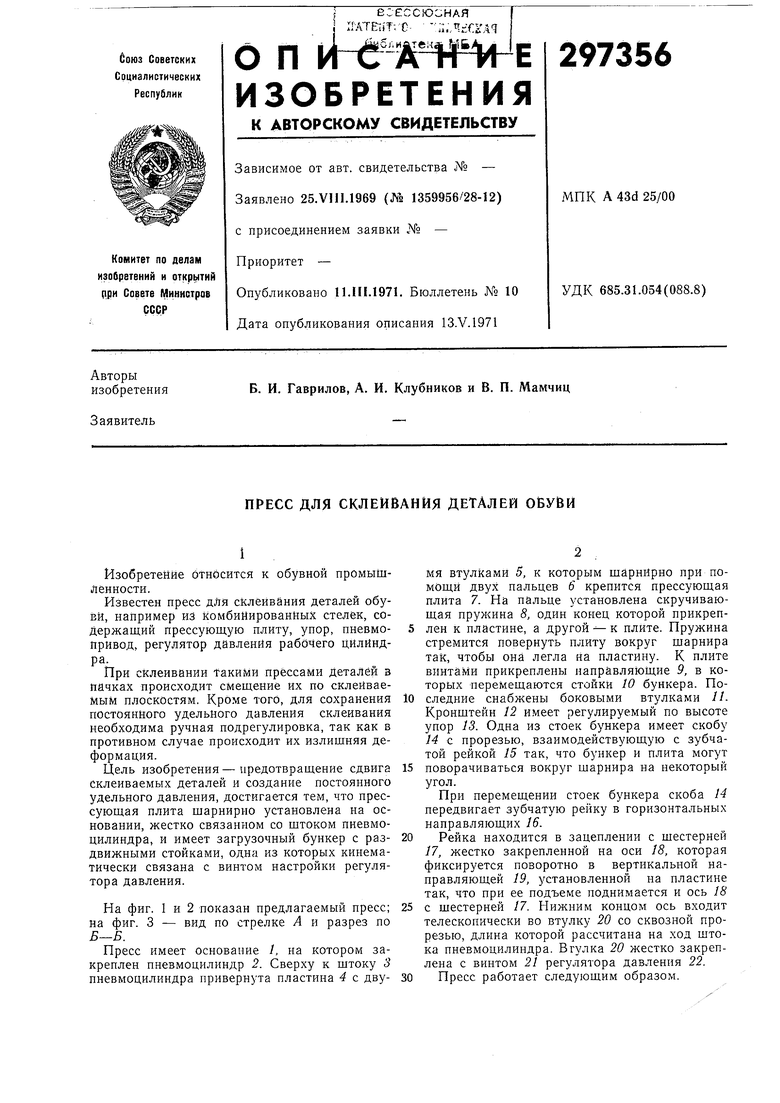

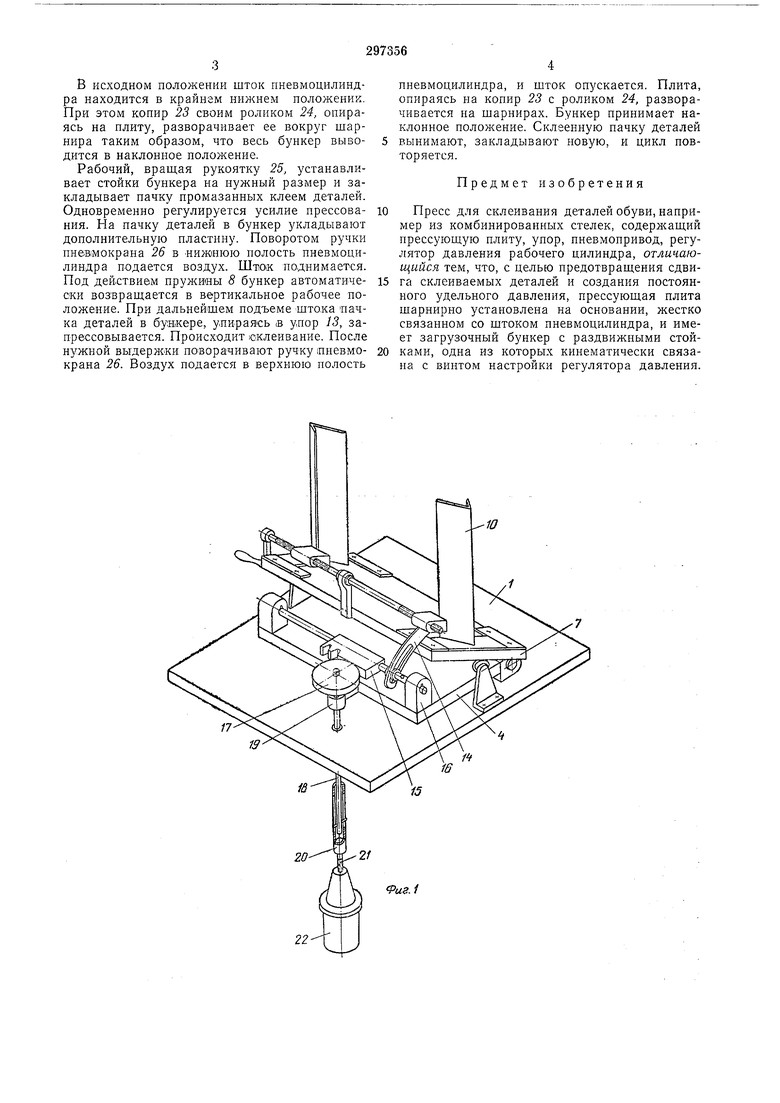

На фиг. 1 и 2 показан предлагаемый пресс; на фиг. 3 - вид по стрелке А и разрез по Б-Б.

мя втулками 5, к которым шарннрно при помощи двух пальцев 6 крепится прессующая плита 7. На пальце установлена скручивающая пружина 8, один конец которой прикреплен к пластине, а другой к плИте. Пружина стремится повернуть плиту вокруг шарнира так, чтобы она легла на пластину. К плите винтами прикреплены направляющие 9, в которых перемещаются стойки 10 бункера. Последние снабжены боковыми втулками //. Кронштейн 12 имеет регулируемый по высоте упор 13. Одна из стоек бункера имеет скобу 14 с прорезью, взаимодействующую с зубчатой рейкой 15 так, что бункер и плита могут

поворачиваться вокруг шарнира на некоторый угол.

При перемещении стоек бункера скоба М передвигает зубчатую рейку в горизонтальных направляющих 16.

Рейка находится в зацеплении с шестерней 17, жестко закрепленной на оси 18, которая фиксируется поворотно в вертикальной направляющей 19, установленной на пластине так, что при ее подъеме поднимается и ось 18

с шестерней 17. Нижним концом ось входит телескопически во втулку 20 со сквозной прорезью, длина которой рассчитана на ход штока пневмоцилиндра. В гулка 20 жестко закреплена с винтом 21 регулятора давления 22.

В исходном положении шток пневмоцилиндра находится в крайнем нижнем положени. При этом копир 23 своим роликом 24, опираясь на плиту, разворачивает ее вокруг шарнира таким образом, что весь бункер выводится в наклонное положение.

Рабочий, враш;ая рукоятку 25, устанавливает стойки бункера на нужный размер и закладывает пачку промазанных клеем деталей. Одновременно регулируется усилие прессования. На пачку деталей в бункер укладывают дополнительную пластину. Поворотом ручки ннеымокрана 26 в «ижиюю полость пневмоцилиндра подается воздух. Штюк поднимается. Под действием пружины 8 бункер автоматически возвращается в вертикальное рабочее положение. При дальнейшем подъеме што.ка пачка деталей в бункере, упираясь в упор 13, запрессовывается. Происходит склеивание. После нужной выдержки поворачивают ручку пневмокрана 26. Воздух подается в верхнюю полость

пневмоцилиндра, и шток опускается. Плита, опираясь на копир 23 с роликом 24, разворачивается на шарнирах. Бункер принимает наклонное положение. Склеенную пачку деталей вынимают, закладывают новую, и цикл повторяется.

Предмет изобретения

Пресс для склеивания деталей обуви, например из комбинированных стелек, содержащий прессующую плиту, упор, пневмопривод, регулятор давления рабочего цилиндра, отличающийся тем, что, с целью предотвращения сдвига склеиваемых деталей и создания постоянного удельного давления, прессующая плита шарнирно установлена на основании, жестко связанном со штоком пневмоцилиндра, и имеет загрузочный бункер с раздвижными стойками, одна из которых кинематически связана с винтом настройки регулятора давления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтомат для формования и сушки носочной части заготовки рантовой обуви | 1959 |

|

SU125166A1 |

| Пресс-форма для формирования деталей низа обуви | 1974 |

|

SU506387A1 |

| Автоматический комплекс для сборки обуви | 1985 |

|

SU1384315A1 |

| Гибкий производственный модуль для листовой штамповки | 1988 |

|

SU1667994A1 |

| ПРЕСС ДЛЯ РЕМОНТА ОБУВИВСЕСОЮЗНАЯЛЙТЕНТНО-Г>&К1;И^'ЕС11Д1!| | 1972 |

|

SU323117A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ФОРМОВКИ ПОДОШВ, СТЕЛЕК И ТОМУ ПОДОБНЫХ ОПЕРАЦИЙ | 1938 |

|

SU60813A1 |

| ВЕРТИКАЛЬНЫЙ ПРЕСС ДЛЯ СКЛЕИВАНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 2013 |

|

RU2562847C2 |

| Способ изготовления комбинированной стельки | 1988 |

|

SU1526638A1 |

| Устройство для накладки деталей низа обуви на след | 1977 |

|

SU735236A1 |

| Пресс для склеивания фанерных заготовок "на зубчатый шип | 1980 |

|

SU912496A1 |

22

и

iO

Риг 2

10

fu8.3

Даты

1971-01-01—Публикация