Предложенное нзбретение относится к стекольной промышленности, а именно к производству листового армированного стекла способом непрерывного проката.

Известное в настоящее время устройство для непрерывной прокатки армированного стекла с нодачей сетки снизу выполнено в виде системы направляющих и выравнивающих валиков. Выравнивающие валики разматывают рулон сетки, и она непрерывно поступает, опираясь на неподвижные валики, непосредственно в щель между двумя прокатными валами.

Недостатка.ми этого устройства является то, что оно не гарантирует постоянства положения сетки в теле ленты стекла и не предохраняет вводимую в стекломассу сетку от окисления.

Целью изобретения является равномерное расположение металлической сетки в середине толщины формуемой ленты стекла и предохранение металлической сетки от окисления непосредственно перед вводом ее в стекломассу.

Это достигается тем, что на оси нижнего прокатного вала установлена онорная плита с направляющей щелью, служащей для пропуска металлической арматуры, а в стенке направляющей щели имеется система отверстий, через которые подается защитный газ, например азот.

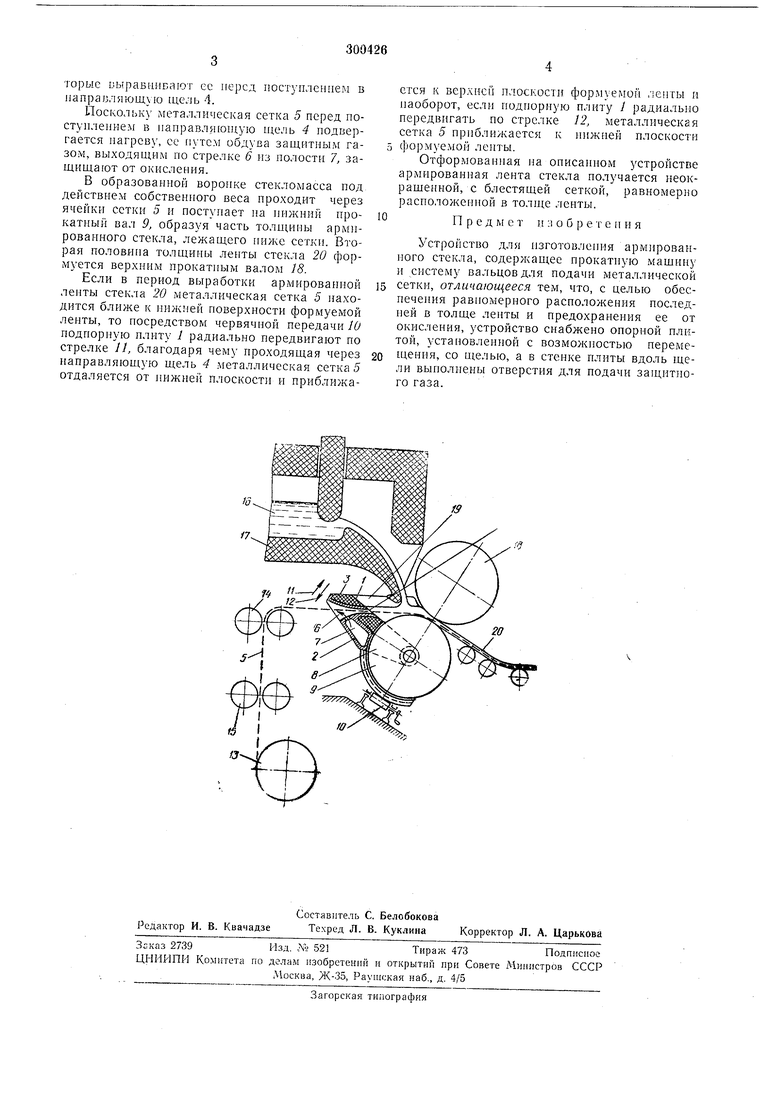

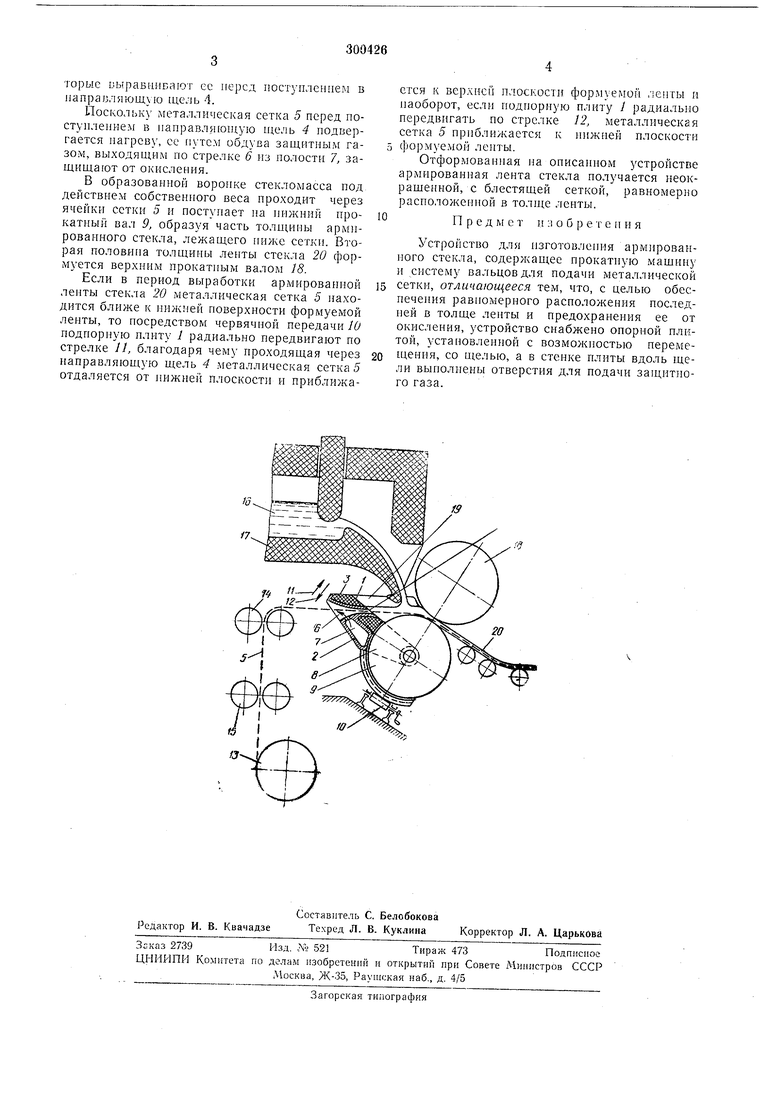

На чертеже изображена схема устройства для изготовления армированного стекла.

Подпорная плита 1 нредставляет собой металлический каркас 2, футерованный огнеупором 3. В каркасе 2 имеется направляющая щель 4, размеры которой определяются размерами (толщиной и шириной) пропускаемой через нее металлической сетки 5. На стенке каркаса 2, по всей ширине направляющей щели 4 выполнены отверстия, через которые по стрелке 6 выходит защитный газ, подаваемый в полость 7.

Подпорная плита 1 посредством кронштейнов S установлена па оси нижнего вала 9 прокатной машины и с помощью червячной передачи 10 перемещается в радиальном

направЛенин, по стрелкам //и 12.

Подача металлической сетки 5 из рулона 13 в направляющую щель 4 осуществляется вальцами 14 и 15.

Описанное устройство работает следующим образом.

Стекломасса 16 из ванной стекловаренной печи поступает через сливиой порог 17 в воронку, образованную прокатными валами 9 и 18, боковыми ограничителями 19 и подпорной плитой /.

торые пыравцивают ее перед поступлением в направ.пяющ}ю щель 4.

Поскольку металличеекая сетка 5 перед поступлением в панравляюнхую щель 4 подвергается нагреву, ее путем обдува защитным газом, выходящим по стрелке 6 пз полоетп 7, защищают от окисления.

В образованной воронке стекломасса под действием собственпого вееа проходит через ячейки сеткн 5 и поступает па ппжнпй прокатный вал 9, образуя часть толщ,ипы армпровамного стекла, лежащего ниже ееткп. Вторая половина толщины лепты стекла 20 формуется верхпим прокатпым валом 18.

Если в период выработки армироваппой ленты стекла 20 металлическая сетка 5 находится ближе к нижней поверхности формуемой лепты, то посредством червячной передачи 10 подпорпую плиту / радиально передвигают по стрелке 11, благодаря чему проходящая через направляющую щель 4 металлическая сетка 5 отдаляется от пижней плоскости и приближается к BcpxHcii плоскости формуемой лепты и наоборот, если подпорную плиту / радиальпо передвигать по стрелке 12, металлическая сетка 5 прпближается к нижней плоскости формуемой лепты.

Отформованная на описанном устройстве армированная лепта стекла получается пеокращепной, с блестящей сеткой, равномерно расположепной в толще ленты.

Предмет и а обре т е н и я

Устройство для изготовлеиия армированного стекла, содержащее прокатпую мащипу и систему вальцов для подачи металлической сетки, отличающееся тем, что, с целью обеспечения равиомерпого расположения последпей в толще лепты и предохранения ее от окисления, устройство снабжено опорной плитой, устаповлениой с возможпостью переме цения, со П1елью, а в степке плиты вдоль щели выполнены отверстия для подачи защит}10го газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ввода арматуры в стекломассу | 1976 |

|

SU574402A1 |

| Устройство для изготовления армированного стекла | 1981 |

|

SU952775A1 |

| Способ непрерывного производства волнистого армированного стекла | 1945 |

|

SU67217A1 |

| ВЫРАБОТОЧНЫЙ БАССЕЙН ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО АРМИРОВАННОГО СТЕКЛА | 1947 |

|

SU74528A1 |

| Устройство для изготовления армированного проволокой листового стекла | 1972 |

|

SU1020001A3 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННОГО ЛИСТОВОГО СТЕКЛА | 1973 |

|

SU392009A1 |

| ТНТНО- .^Т1.х|И"ГС!.:-й • ^ЕГУьЛЙОТсК'Д; | 1966 |

|

SU185021A1 |

| Устройство для вертикального вытягивания ленты стекла | 1973 |

|

SU643441A1 |

| Установка для непрерывного производства стеклянных труб | 1951 |

|

SU95850A1 |

| Установка для формования прокаткой одновременно нескольких полос стекла | 1956 |

|

SU107579A1 |

id

17

-V

Авторы

Даты

1971-01-01—Публикация