Изобретение относится к области электрохимической обработки поверхности деталей и может быть использовано в машиностроительной промышленности для полирования металлических изделий.

Известны установки для электрохимической обработки поверхности деталей с применением подвесок, у которых обрабатывающие электроды-инструменты имеют форму, соответствуюш,ую форме обрабатываемой детали, причем подвески перемеш:аются вдоль ванны, заполненной электролитом. Рабочее напряжение поступает к детали и инструментам от токоподводяш,их шин, расположенных вдоль ванны, через скользящие контакты.

Недостатком таких установок является то, что изменение направления тока в подвесках для очистки электродов-инструментов осуществляется непосредственно на рабочих токоподводящих шинах. В связи с этим возникает необходимость коммутации больших токов с прерыванием процесса обработки всех деталей. Другим недостатком этих установок является неподвижность электролита в зоне обработки, что снинчает качество поверхности деталей.

Цель достигается тем, что в каждую токоподводящую щину через определенное расстояние встроены изолированные от нее контактные пластины, соединенные проводником с 5 шиной противоположной полярности.

Для интенсификации перемешивания электролита в ванне расположен трубопровод для подачи сжатого воздуха в зону обработки, ограниченную экраном.

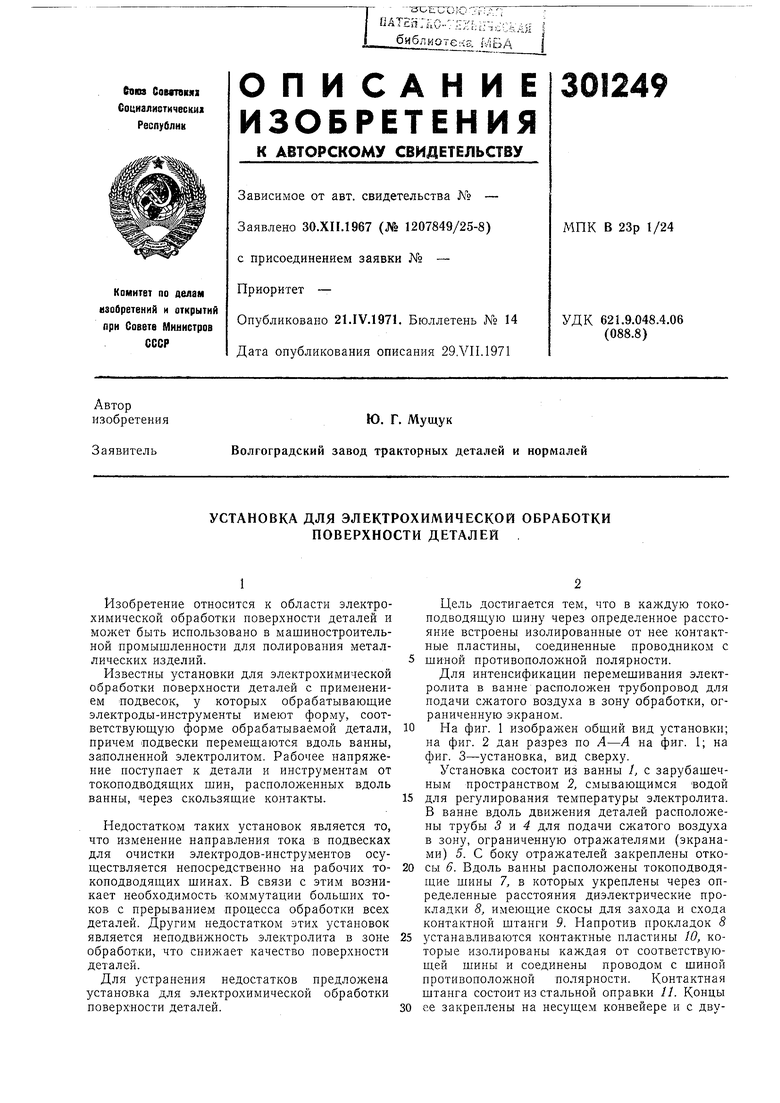

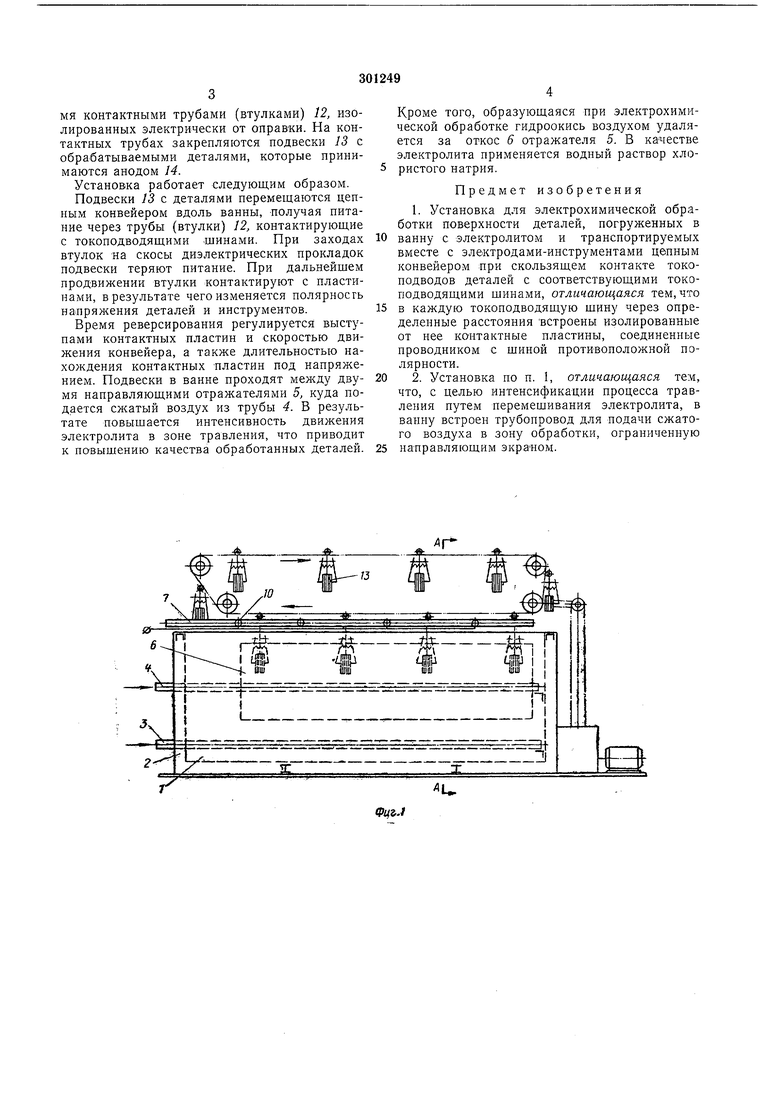

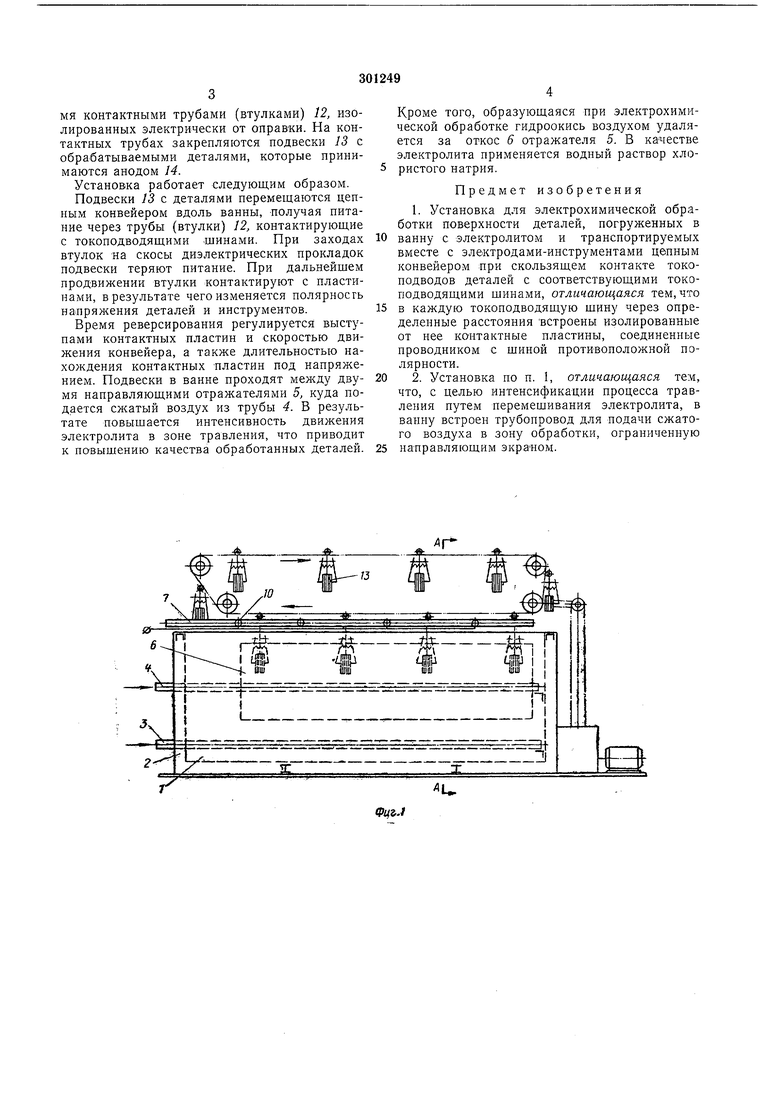

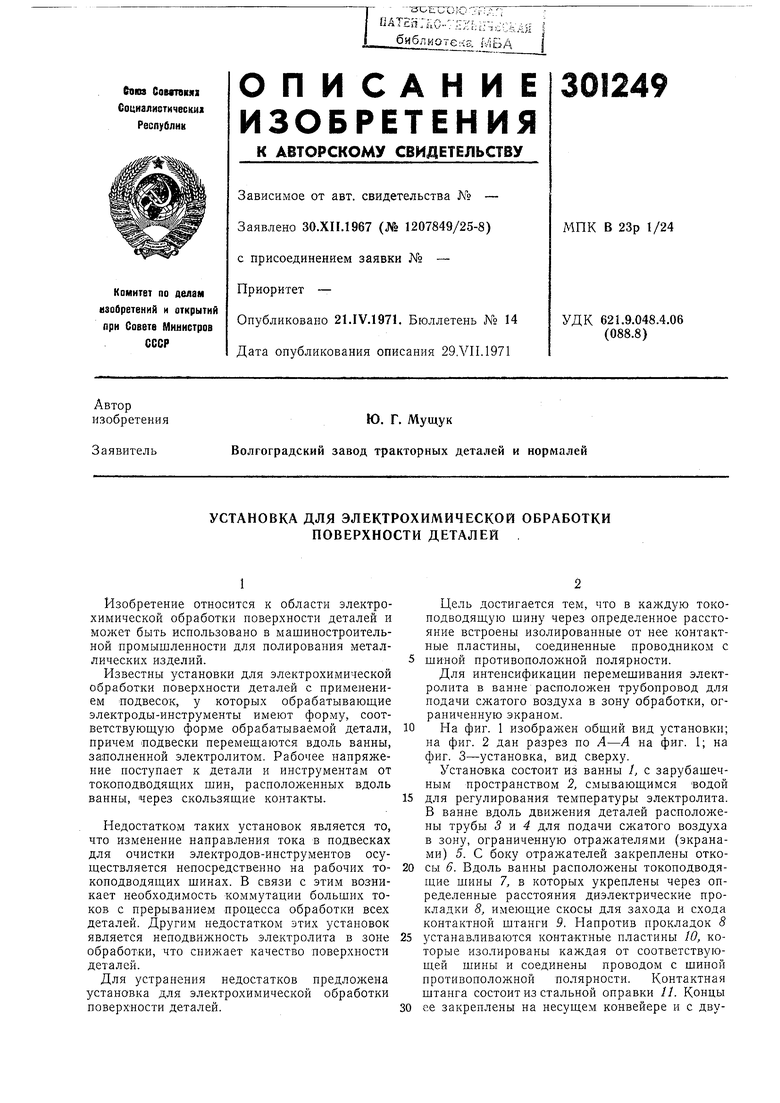

0 На фиг. 1 изображен общий вид установки; на фиг. 2 дан разрез по А-А на фиг. 1; на фиг. 3-установка, вид сверху.

Установка состоит из ванны /, с зарубашечным пространством 2, смывающимся водой

5 для регулирования температуры электролита. В ванне вдоль движения деталей расположены трубы 5 и 4 для подачи сжатого воздуха в зону, ограниченную отражателями (экранами) 5. С боку отражателей закреплены откосы 6. Вдоль ванны расположены токоподводящие шины 7, в которых укреплены через определенные расстояния диэлектрические прокладки 8, имеющие скосы для захода и схода контактной штанги 9. Напротив прокладок 8

5 устанавливаются контактные пластины 10, которые изолированы каждая от соответствующей шины и соединены проводом с щиной противоположной полярности. Контактная штанга состоит из стальной оправки 11. Концы

мя контактными трубами (втулками) 12, изолированных электрически от оправ-ки. На контактных трубах закрепляются подвески 3 с обрабатываемыми деталями, которые принимаются анодом 14.

Установка работает следующим образом.

Подвески J3 с деталями перемещаются цепным конвейером вдоль ванны, получая питание через трубы (втулки) 12, контактирующие с токоподводящими шинами. При заходах втулок на скосы диэлектрических прокладок подвески теряют питание. При дальнейщем продвижении втулки контактируют с пластинами, в результате чего изменяется полярность напряжения деталей и инструментов.

Время реверсирования регулируется выступами контактных пластин и скоростью движения конвейера, а также длительностью нахождения контактных пластин под напряжением. Подвески в ванне проходят между двумя направляющими отражателями 5, куда подается воздух из трубы 4. В результате повышается интенсивность движения электролита в зоне травления, что приводит к повышению качества обработанных деталей.

Кроме того, образующаяся при электрохимической обработке гидроокись воздухом удаляется за откос 6 отражателя 5. В качестве электролита применяется водный раствор хлористого натрия.

Предмет изобретения

1. Установка для электрохимической обработки поверхности деталей, погруженных в

ванну с электролитом и транспортируемых вместе с электродами-инструментами цепным конвейером при скользящем контакте токоподводов деталей с соответствующими токоподводящими шинами, отличающаяся тем, что

в каждую токоподводящую шину через определенные расстояния встроены изолированные от нее контактные пластины, соединенные проводником с щиной противоположной полярности.

2. Установка по п. 1, отличающаяся тем, что, с целью интенсификации процесса травления путем перемешивания электролита, в ванну встроен трубопровод для нодачи сжатого воздуха в зону обработки, ограниченную

направляющим экраном.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гальваническая ванна-полуавтомат с витковым устройством для перемещения покрываемых изделий и анодов | 1949 |

|

SU88605A1 |

| Кассета для электрохимической обработки пластин | 1983 |

|

SU1104195A1 |

| Установка для электрохимической обработки деталей | 1959 |

|

SU127536A1 |

| АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС ЭЛЕКТРОИМПУЛЬСНОГО ПОЛИРОВАНИЯ ДЕТАЛЕЙ | 1993 |

|

RU2049163C1 |

| Установка для гальванической обработки деталей | 1981 |

|

SU996527A1 |

| УСТРОЙСТВО для ГАЛЬВАНИЧЕСКОГО ОСАЖДЕНИЯ | 1973 |

|

SU378551A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ | 1996 |

|

RU2106213C1 |

| Установка для восстановления гильз | 1985 |

|

SU1268637A1 |

| Устройство для нагрева изделий в электролите | 1980 |

|

SU931760A1 |

| Кассета для гальванической обработки плоских изделий | 1986 |

|

SU1399378A1 |

JO

АГ

7

u

Даты

1971-01-01—Публикация