Изобретение касается способа регулирования процесса полимеризации при нронзводстве гюлимеризатов этилена или сополимеризатов этилена с другими полимеризующимися соединениями в трубчатых реакторах при давленнях свыше 500 ат и температурах от 50 до 400°С с добавкой инициатора, образующих при этих температурах радикалы.

Известна полимеризация этилена при давлениях свыше 500 ат и температурах от 50 до 400°С в присутствии незначительных количеств радикалообразующих инициаторов и в случае надобности в присутствии других сореагентов с получением термопластических гомо- или сонолимеризатов этилена. Полимеризацию можно осуш,ествлять в трубчатых реакторах. Во время полимеризации получается теплота реакции 8000 ккал/кг, которая не должна вызывать недопустимых повьшений температуры. Эта теплота реакции ноглощается частично реакционной смесью или частично отводится наружу с помощью охлаждения реактора. Часть теплоты реакции могут поглощать инертные, поглощающие температуру среды, добавляемые к реакционной смеси.

Вследствие отложений полимеризата на стенках реактора возможны однако забивки и местные перегревы реактора, вызывающие нежелательные разложения и вспышки в реакторе. Это приводит к отложениям сажи в реакторе и в продукте и вызывает простой производства. Известно также, что такие забивки возможно предотвратить, если полимеризацию проводить в присутствии водорода или бензола, который сохраняет иолимеризат в растворенном виде в газовой фазе реактора. Однако при полимеризации в присутствии водорода, действующего в качестве регулятора роста цепи, нельзя получать все виды продуктов, а при помощи полимеризации в присутствии бензола необходима последовательная очистка полимеризата, которую невозмож.но достигнуть полностью.

Известно также проведение полимеризации этилена в трубчатом реакторе с понижением давления.

При этом, если работать при более низких частотах сброса, например со сбросом через каждые 100 сек, то иногда во время перерывов сброса, т. е. когда реактор работает при нормальном давлении, получаются недопускаемые местные перегревы и тем самым нежелательные разложения и вспышки в реакторе. Если, в противоположность этому, частота сброса слишком большая, то нежелательных разложений не происходит, но компрессоры подвергаются сильным механическим нагрузкам, вызываемым очень частой пульсацией давления, а выходы не являются

оптимальными, так как в зависимости от перепада давления после сброса давления от емкости реактора и от мощности компрессоров после каждого сброса давления проходит определенное время, пока система реакции снова достигнет желательного рабочего давления. Поэтому при слишком большой частоте сбросов время, через которое реакционная система работает в не оптимальных условиях, относительно большое.

По предлагаемому способу для улучшения качества регулирования процесса процесс полимеризации при производстве полимеризатов этилена или сополимеризатов этилена с другими нолимеризующимися соединениями, осушествляемый при давлениях выше 500 ат и температурах от 50 до 400°С при добавке радикалообразующих при этих температурах инициаторов и в случае надобности других сореагентов в трубчатом реакторе, по длине которого размещено любое количество термопар, регулируют с помощью импульсного кратковременного понижения давления в реакторе на 5-25 7о, причем согласно изобретению устанавливают на термопарах заданные температуры, соответствующие процессу полимеризации при нормальном ходе реакции, а при отклонении измеренных температур в 5- 30°С от заданных температурных ноказателей понижают давление.

Заданные температурные показатели соответствуют стационарному температурному режиму, устанавливающемуся при полимеризации в чистом реакторе без отложений полимеризата на степах.

Целесообразно осуществлять способ так, чтобы регулятор сброса давления соединялся с термопарами только на 20-60 сек (нреимущественно на 30-40 сек) после достижения рабочего давления вслед за предыдущим понижением давления, потому что в период времепи попижения давления пет неустойчивых состояний реакционной смеси, которые не регулировались бы самостоятельно.

Таким образом при превышении или занижении установленных допустимых отклонений температуры, т. е. допустимых пределов температуры, все расположенные вдоль реактора термопары влияют на регулятор. Однако целесообразно работать так, чтобы термонары в нагревательной зоне вызвали понижение давления только при занижении допустимого предельного значения температуры, а термопары в охлаждающей зоне- только при превышении допустимого предельного значения температуры, потому что отклонения такого рода в реакторе указывают на плохую теплопередачу и, тем самым, на недопустимо большие отклонения полимеризата на стенках реактора.

Преимущество предложенного способа по сравнению с известным способом заключается в том, что механизм регулирования включается в полимеризацию и вызывает снижение давления только тогда, когда термопары сигнализируют слишком больщие отклонения полимеризата па стенках реактора. Достигаются оптимальные выходы, так как прекращение полимеризации сокращается до минимального необходимо нужного размера. Кроме этого, улучшается температурный режим реактора, так как благодаря предложенному способу каждое недопустимое местное отклонение тел ператур от установленных предельных показателей вызывает снижение давления, вследствие чего избегаются отложения полимеризата на стенках реактора и стационарный температурный профиль снова быстро восстанавливается. Это обеспечивает получение более равномерного и тем самым более качествепного

полимеризата и успешно препятствует вспышкам и разлол ениям.

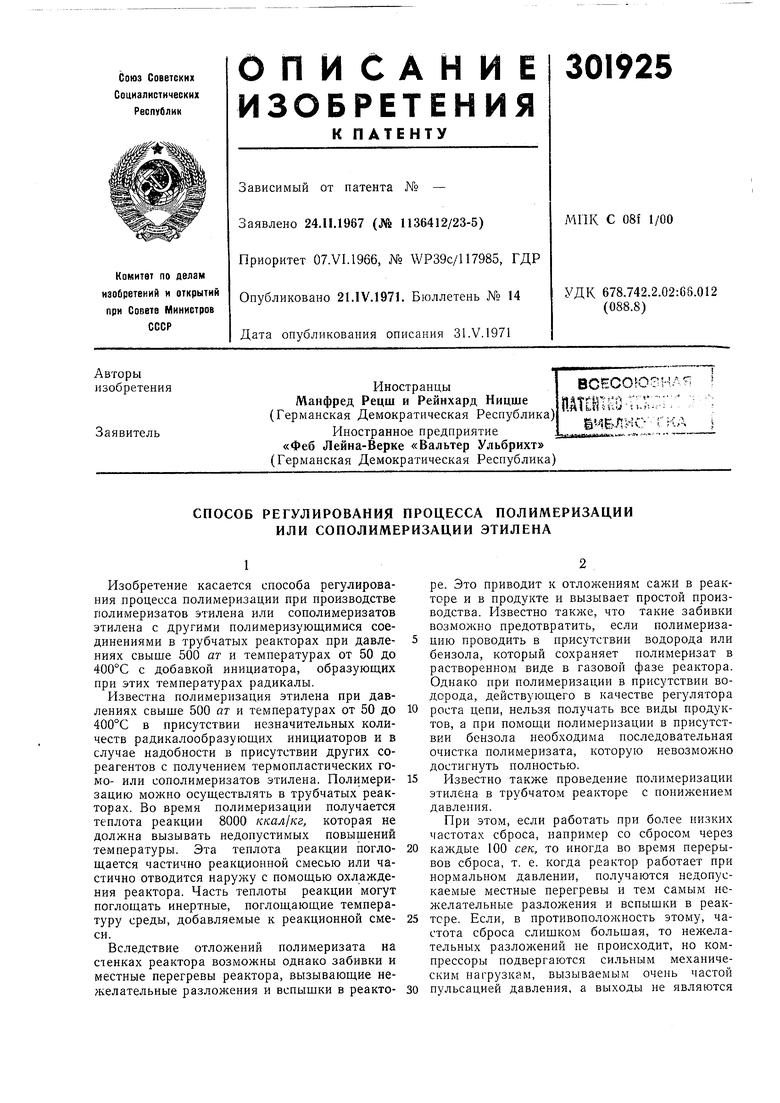

Описываемый способ иллюстрируется чертежами.

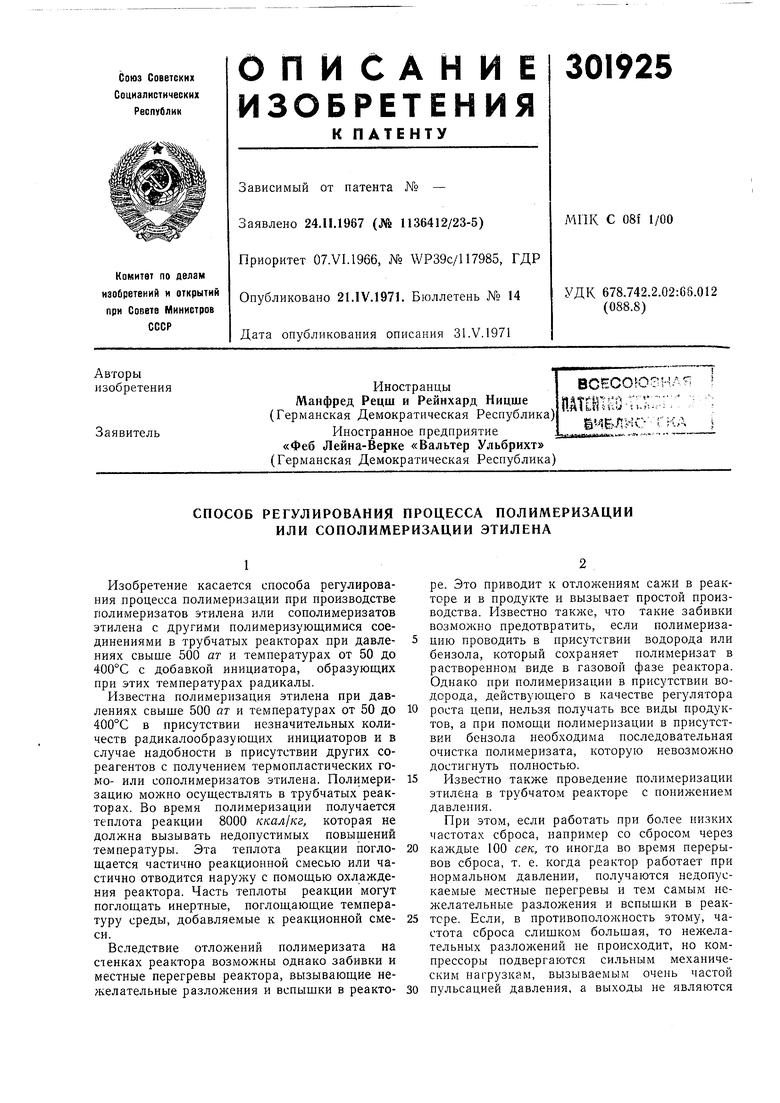

На фиг. ,1 дана схема узла полимеризации

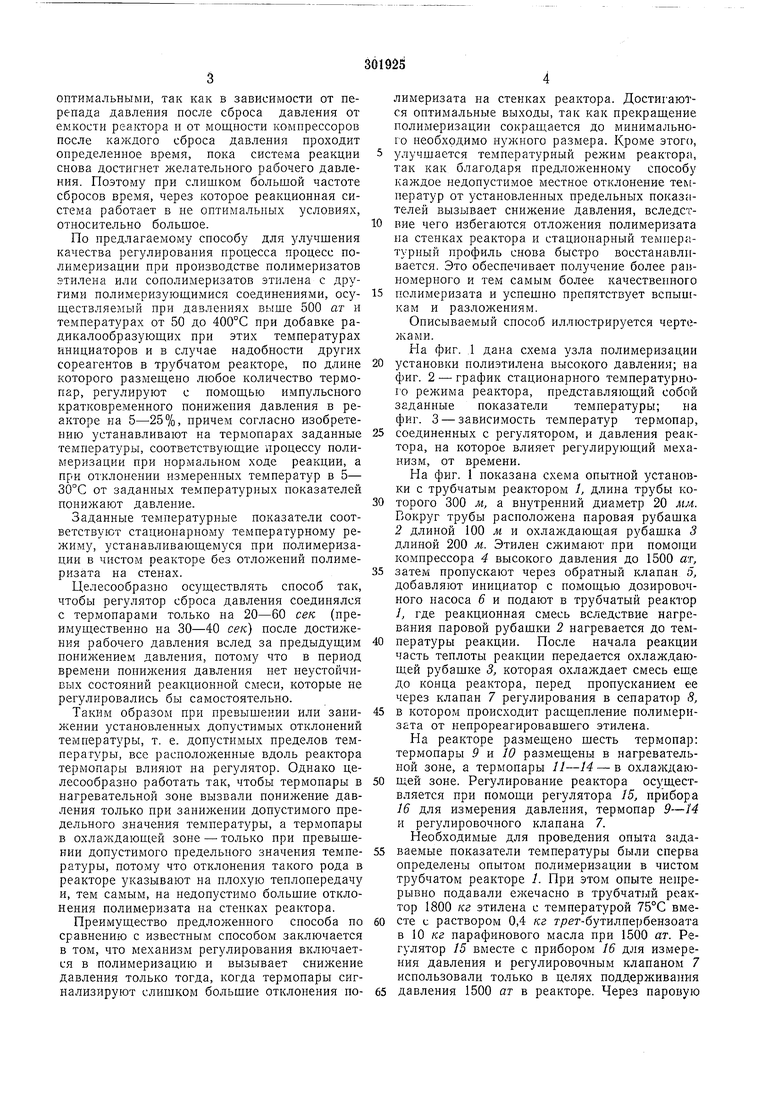

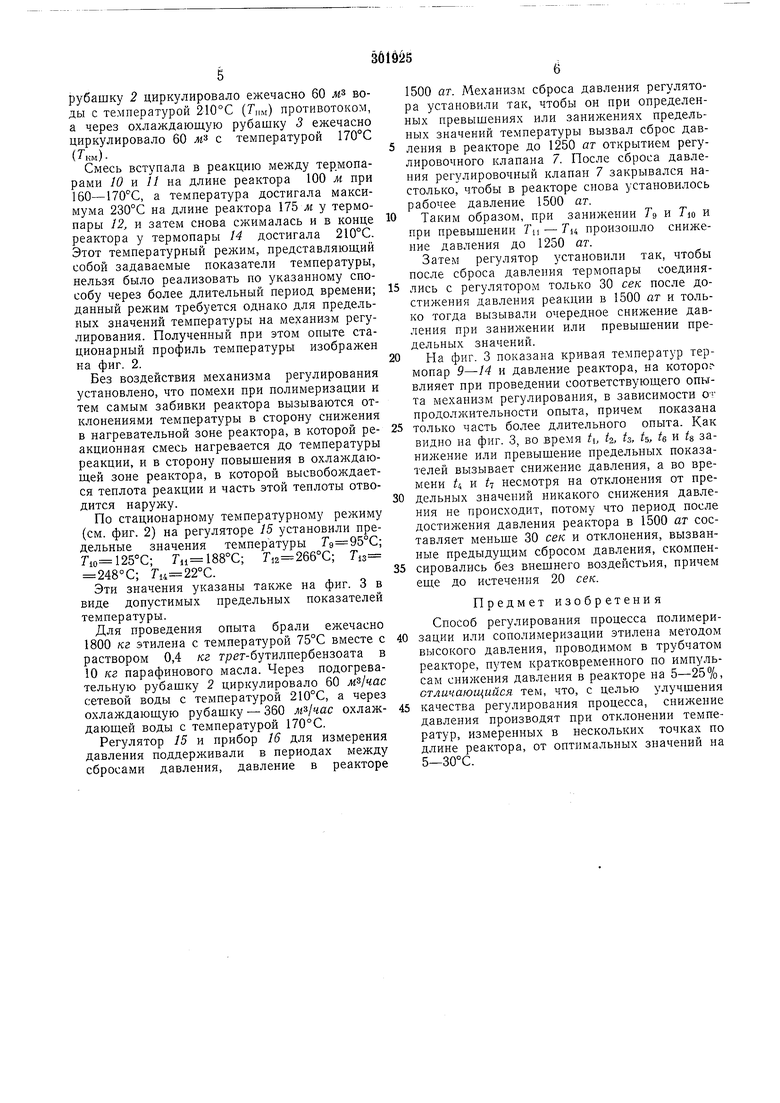

установки полиэтилена высокого давления; на фиг. 2 - график стационарного температурного режима реактора, представляющий собой заданные показатели темнературы; на фиг. 3 - зависимость температур термопар,

соединенных с регулятором, и давления реактора, на которое влияет регулирующий механизм, от времени.

На фиг. 1 показана схема опытной установки с трубчатым реактором /, длина трубы которого 300 м, а внутренний диаметр 20 мм. Вокруг трубы расноложепа паровая рубашка 2 длиной 100 м и охлаждающая рубашка 3 длиной 200 м. Этилен сжимают при помощи компрессора 4 высокого давления до 1500 ат,

затем пропускают через обратный клапан i5, добавляют инициатор с помощью дозировочного насоса 6 и подают в трубчатый реактор 1, где реакционная смесь вследствие нагревания паровой рубащки 2 нагревается до температуры реакции. После начала реакции часть теплоты реакции передается охлаждающей рубашке 3, которая охлаждает смесь еш;е до конца реактора, перед пропусканием ее через клапан 7 регулирования в сепаратор 8,

в котором происходит расщепление полимеризата от непрореагировавшего этилена.

На реакторе размещено щесть термопар: термопары 9 и 10 размещены в нагревательной зоне, а термопары 11-14 - в охлаждающей зоне. Регулирование реактора осуществляется при помощи регулятора 15, прибора 16 для измерения давления, термопар 9-М и регулировочного клапана 7. Необходимые для проведения опыта задаваемые показатели температуры были сперва определены опытом полимеризации в чистом трубчатом реакторе /. При этом опыте непрерывно подавали ежечасно в трубчатый реактор 1800 кг этилена с температурой 75°С вместе с раствором 0,4 кг грег-бутилпербензоата в 10 кг парафинового масла при 1500 ат. Регулятор 15 вместе с прибором 16 для измерения давления и регулировочным клапаном 7 использовали только в целях поддерживания

рубашку 2 циркулировало ежечасно 60 л«з воды с температурой 210°С (Г,™) противотоком, а через охлаждающую рубашку 3 ежечасно циркулировало 60 жз с температурой 170°С

(Тнм).

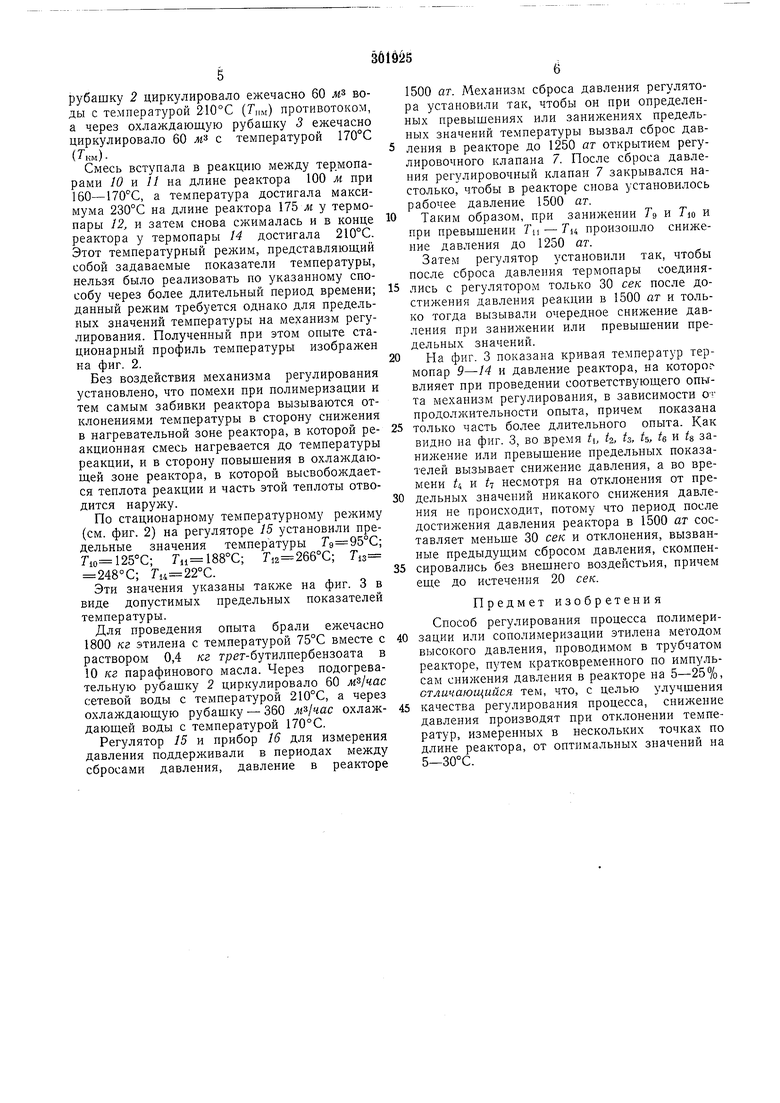

Смесь вступала в реакцию между тер мопарами Ю и и на длине реактора 100 м при 160-170С, а температура достигала максимума 230°С на длине реактора 175 ж у термопары 12, и затем снова сжималась и в конце реактора у термопары 14 достигала 210°С. Этот температурный режим, представляюш,ий собой задаваемые показатели температуры, нельзя было реализовать по указанному способу через более длительный период времени; данный режим требуется однако для предельных значений температуры на механизм регулирования. Полученный при этом опыте стационарный профиль температуры изображен на фиг. 2.

Без воздействия механизма регулирования установлено, что помехи при полимеризации и тем самым забивки реактора вызываются отклонениями температуры в сторону снижения Б нагревательной зоне реактора, в которой реакционная смесь нагревается до температуры реакции, и в сторону повышения в охлаждаюш,ей зоне реактора, в которой высвоболадается теплота реакции и часть этой теплоты отводится наружу.

По стационарному температурному режиму (см. фиг. 2) на регуляторе 15 установили предельные значения температуры Гэ 95°С; Г1о 125°С; Ги 188°С; Г12 266°С; Г1з 248°С; .

Эти значения указаны также на фиг. 3 в виде допустимых предельных показателей температуры.

Для проведения опыта брали ежечасно 1800 кг этилена с температурой 75°С вместе с раствором 0,4 кг трег-бутилпербензоата в 10 кг парафинового масла. Через подогревательную рубашку 2 циркулировало 60 сетевой воды с температурой 210°С, а через охлаждаюшую рубашку - 360 охлаждаюш.ей воды с температурой 170°С.

Регулятор 15 и прибор 16 для измерения давления поддерживали в периодах между сбросами давления, давление в реакторе

1500 ат. Механизм сброса давления регулятора установили так, чтобы он при определенных превышениях или занижениях предельных значений температуры вызвал сброс давления в реакторе до 1250 ат открытием регулировочного клапана 7. После сброса давления регулировочный клапан 7 закрывался настолько, чтобы в реакторе снова установилось рабочее давление 1500 ат.

Таким образом, при занижении Гд и Гю и при превышении Гц - T произошло снижение давления до 1250 ат.

Затем регулятор установили так, чтобы после сброса давления термопары соединялись с регулятором только 30 сек после достижения давления реакции в 1500 ат и только тогда вызывали очередное снижение давления при занижении или превышении предельных значений.

На фиг. 3 показана кривая температур термопар 9-М и давление реактора, на которое влияет при проведении соответствуюш,его опыта механизм регулирования, в зависимости опродолжительности опыта, причем показана

только часть более длительного опыта. Как видно на фиг. 3, во время ti, tz, tz, U, te и ts зани кение или превышение предельных показателей вызывает давления, а во времени 4 и t несмотря на отклонения от предельных значений никакого снижения давления не происходит, потому что период после достижения давления реактора в 1500 ат составляет меньше 30 сек и отклонения, вызванные предыдущим сбросом давления, скомпенсировались без внешнего воздейстьия, причем еше до истечения 20 сек.

Предмет изобретения

Способ регулирования процесса полимеризации или сополимеризации этилена методом высокого давления, проводимом в трубчатом реакторе, путем кратковременного по импульсам снижения давления в реакторе на 5-25%, отличающийся тем, что, с целью улучшения качества регулирования процесса, снижение давления производят при отклонении температур, измеренных в нескольких точках по длине реактора, от оптимальных значений на 5-30°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ ИЛИ СОПОЛИМЕРОВЭТИЛЕНА | 1971 |

|

SU298122A1 |

| ЮТЕНА ! | 1971 |

|

SU312851A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОПИОНИТРИЛА | 1968 |

|

SU217300A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНОВОГО ВОСКА | 1968 |

|

SU211093A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ ИЛИ СОПОЛИМЕРОВЭТИЛЕНА | 1968 |

|

SU209744A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ ЭЛАСТОМЕРОВ | 1972 |

|

SU334713A1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНЫХ ТРОЙНЫХ ОЛЕФИНОВЫХ СОПОЛИМЕРОВ | 1970 |

|

SU288721A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТЛгЛСС НА ОСНОВЕ ВОСКОВ ИЛИ ПОЛИОЛЕФИНОВ | 1972 |

|

SU339053A1 |

| Способ управления крупнотоннажным процессом полимеризации этилена в трубчатом реакторе | 1976 |

|

SU690023A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОБЕНЗИЛАМИНА | 1966 |

|

SU189440A1 |

Авторы

Даты

1971-01-01—Публикация