Изобретение относится к отрасли приборостроения, а именно к кинофотоаппаратостроению и часовой промышленности для обработки отверстий в форме многолучевых звездочек, квадратов, многогранников, в деталях типа зубчаток, храповиков, звездочек и т. д.

Известны станки для протягивания отверстий с устройством для перемещения заготовок относительно инструмента.

Однако в этих станках хвостовики протяжки находятся в замках, которые перехватывают протяжку в момент проталкивания детали.

Целью изобретения является упрощение конструкции известных станков.

Для этого соосно с рабочим органом устройства для перемещения заготовки, укреплена направляющая, выполненная в виде втулки, внутренняя поверхность которой имеет форму наружного контура обрабатываемых деталей, и предназначенная для размещения в ней инструмента, удерживаемого обра батываемыми деталями от радиального смещения, нричем с другой стороны втулки, соосно с ней, установлен подвижный упор, исключающий осевое смещение инструмента во время рабочего хода и выполненный в виде щтока порщня силового цилиндра. Сбрасывание обработанных деталей со штока поршня осуществляется неподвижным упором, установленным на пути перемещения штока.

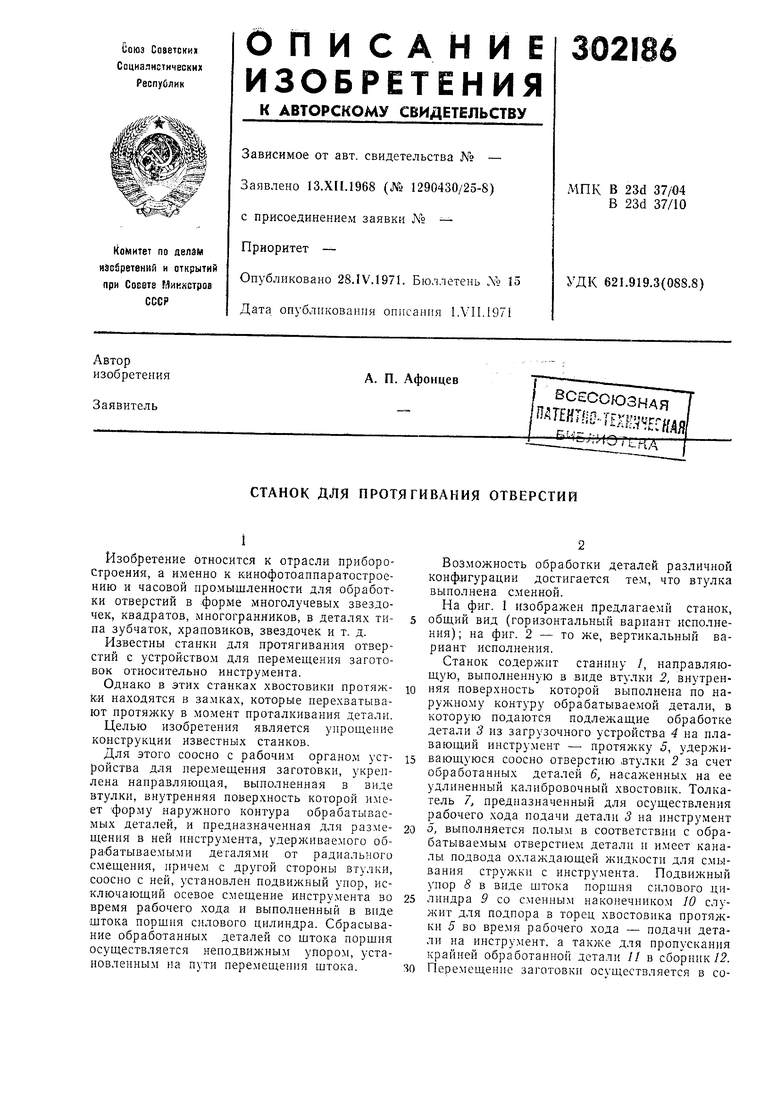

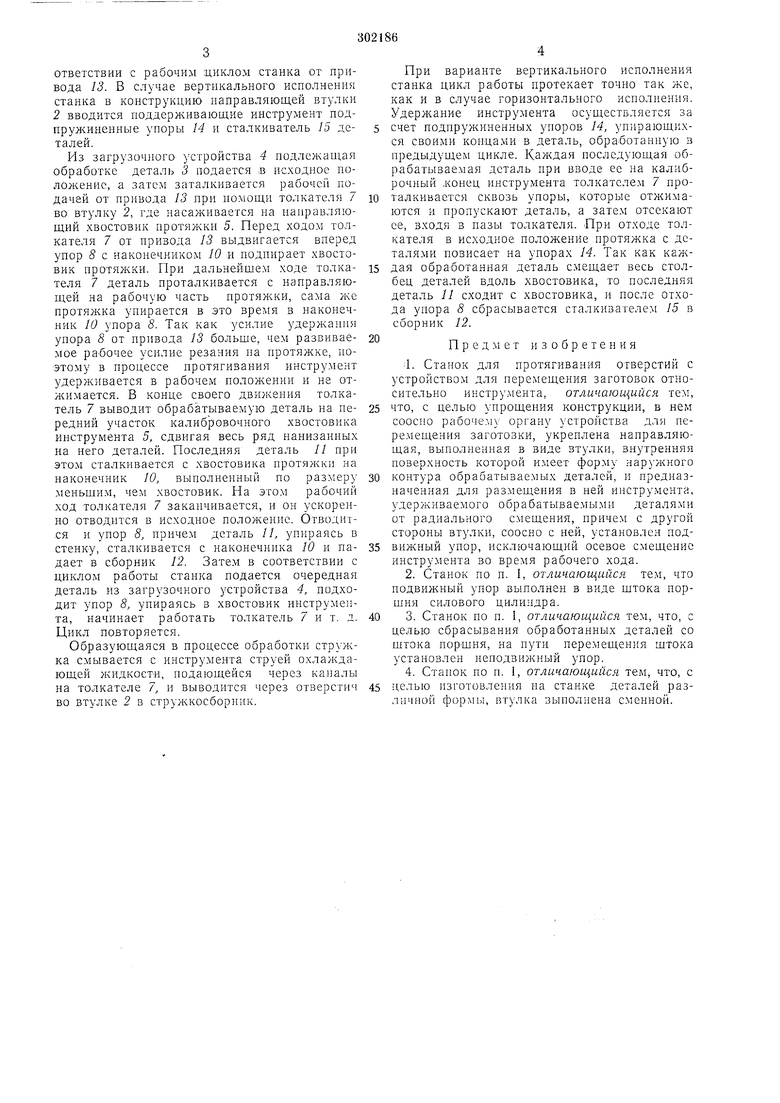

Возможность обработки деталей различной конфигурации достигается тем, что втулка выполнена сменной. На фиг. 1 изображен предлагаемй станок,

общий вид (горизонтальный вариант исполнения); на фиг. 2 - то же, вертикальный вариант исполнения.

Станок содержит станину /, направляющую, выполненную в виде втулки 2, внутренняя поверхность которой выполнена по наpyHvHOMy контуру обрабатываемой детали, в которую подаются подлежащие обработке детали 3 из загрузочного устройства 4 на плавающий инструмент - протяжку 5, удерживающуюся соосно отверстию втулки 2 за счет обработанных деталей 6, насаженных на ее удлиненный калибровочный хвостовик. Толкатель 7, предназначенный для осуществления рабочего хода подачи детали 3 на инструмент

о, выполняется полым в соответствии с обрабатываемым отверстием детали и имеет каналы подвода охлаждающей жидкости для смывания стружки с инструмента. Подвижный упор 8 в виде штока поршня силового цилиндра 9 со сменным наконечником 10 служит для подпора в торец хвостовика протяжки 5 во время рабочего хода - подачи детали на инструмент, а также для пропускания крайней обработанной детали // в сборник/2.

ответствии с рабочим циклом станка от привода 13. В случае вертикального иснолнения станка в конструкцию направляющей втулки 2 вводится поддерживающие инструмент подпружиненные упоры 14 и сталкиватель 15 деталей.

Из загрузочного устройства 4 подлежащая обработке деталь 3 подается в исходное положение, а затем заталкивается рабочей подачей от привода 13 при помощи толкателя 7 во втулку 2, где насаживается па направляющий хвостовик протяжки 5. Перед ходом толкателя 7 от привода 13 выдвигается вперед унор 8 с наконечником 10 и иодпирает хвостовик протяжки. При дальнейшем ходе толкателя 7 деталь проталкивается с направляющей на рабочую часть протяжки, сама же протял-ска упирается в это время в наконечник 10 упора 8. Так как усилие удержания упора 8 от прпвода 13 больше, чем развиваемое рЭбочее усилие резания па протяжке, поэтому в процессе протягивания инструмент удерживается в рабочем положении и не отжимается. В конце своего движения толкатель 7 выводит обрабатываемую деталь на передний участок калибровочного хвостовика инструмента 5, сдвигая весь ряд нанизанных на него деталей. Последняя деталь // при этом сталкивается с хвостовика протяжки на наконечник 10, выполненный по размеру меньшим, чем хвостовик. На этом рабочий ход толкателя 7 заканчивается, и он ускоренно отводится в исходное положение. Отводится и упор 8, причем деталь //, упираясь в стенку, сталкивается с наконечника 10 и падает в сборник 12. Затем в соответствии с циклом работы станка подается очередная деталь из загрузочного устройства 4, подходит упор 8, упираясь в хвостовик ипструмента, начинает работать толкатель 7 и т. д. Цикл повторяется.

Образующаяся в процессе обработки стружка смывается с инструмента струей охлаждающей жидкости, подающейся через каналы на толкателе 7, и выводится через отверстия во втулке 2 в стружкосбориик.

При варианте вертикального исполнения станка цикл протекает точно так же, как и в случае горизонтального исполнения. Удержание инстру.мента осуществляется за счет подпружиненных упоров 14, упирающ)1хся своими концами в деталь, обработанную в предыдупаем цикле. Каждая последующая обрабатываемая деталь при вводе ее на калиброчный .конец инструмергга толкателе.м 7 проталкивается сквозь упоры, которые отжимаются н пропускают деталь, а зате.м отсекают ее, входя в пазы толкателя. При отходе толкателя в исходное положение протяжка с деталями повисает на упорах 14. Так как каждая обра-ботанная деталь смещает весь столбец деталей вдоль хвостовика, то последняя деталь 11 сходит с хвостовика, и после отхода упора 8 сбрасывается сталкивателем 15 в сборник 12.

Предмет }13обре тения

1.Станок для протягивания отверстий с устройством для перемещения заготовок относительно инструмента, отличающийся тем,

что, с целью унрощения конструкции, в нем соосно рабочему органу устройства для перемещения заготовки, укренлена направляющая, выполненная в виде втулки, внутренняя поверхность которой имеет форму наружного

контура обрабатываемых деталей, и предназначенная для размещения в ней инстру.мента, удерживаемого обрабатывае.мы.мн деталями от радиального смещения, приче.м с другой стороны втулки, соосно с ней, установлен подвижный упор, исключающий осевое с.мещение инструмента во время рабочего хода.

2.Станок по п. 1, отличающийся тем, что подвижный упор выполнен в виде штока поршня силового цилиндра.

3. Станок по п. 1, отличающийся те.м, что, с

целью сбрасывания обработанных деталей со

штока поршня, на пути перемещения штока

установлен неподвижный упор.

4. Стапок по п. 1, отличающийся тем, что, с

целью пзготовления на станке деталей различной формы, втулка выполнена сменной.

I/

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки протягиванием деталей типа втулки на горизонтально-протяжном станке | 1983 |

|

SU1135568A1 |

| Станок для протягивания внутренних поверхностей | 1982 |

|

SU1021558A1 |

| Устройство для обработки деталей типа втулки | 1983 |

|

SU1135569A1 |

| Протяжной станок для обработки кольцевого паза в деталях типа дисков | 1983 |

|

SU1138266A1 |

| СПОСОБ ПРОТЯГИВАНИЯ ШЛИЦЕВЫХ ОТВЕРСТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2773208C1 |

| Устройство для протягивания деталей типа втулки | 1980 |

|

SU1189605A1 |

| Устройство для протягивания отверстий (его варианты) | 1984 |

|

SU1235706A1 |

| Протяжной станок с автоматической сменой инструмента | 1974 |

|

SU745647A1 |

| Станок для деформирующего протягивания | 1985 |

|

SU1279802A1 |

| ГОРИЗОНТАЛЬНО-ПРОТЯЖНОЙ СТАНОК ДЛЯ ПРОТЯГИВАНИЯ ПРОФИЛЬНЫХ ОТВЕРСТИЙ | 1973 |

|

SU396207A1 |

Даты

1971-01-01—Публикация