Известны шпиндельные головки для конусно-эллипсной обточки поршней. По направляющим основания устройства перемещается каретка с установленным на ней корпусом, в котором под некоторым углом относительно оси обрабатываемого изделия размещен вращающийся шпиндель, несущий на себе державки с резцами, например, для черновой и чистовой обточки.

Предложенная шпиндельная головка отличается от известных тем, что она имеет подвил :ную штангу, расположенную внутри шпинделя и несущую на себе копир с двумя участками разной величины и направления подъема. Один из участков служит для подвода чистового резца, а другой - для обработки конусной части изделия. Шпиндельная головка снабжена также зубчатой передачей и управляющим ею гидроцилиндром для останова копира относительно основания при масштабе копирования 1 : 1 или для его перемещения относительно основания при другом масштабе копирования. Упоры для каретки и рейки установлены таким образом, что реечно-зубчатая передача, воздействующая на копир, перед началом чистовой обточки может перемещаться на величину, необходимую для подвода резца. Подобное устройство создает возможность изменения масштаба

копирования, а также подвода и отвода чистового резца.

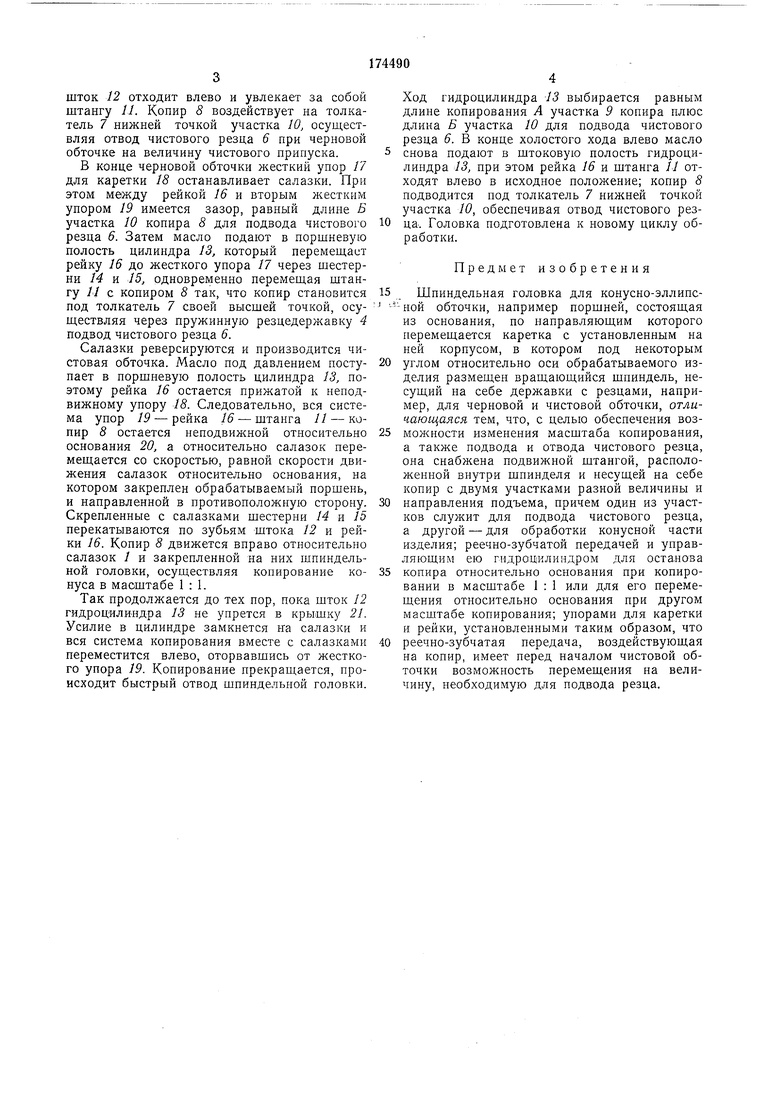

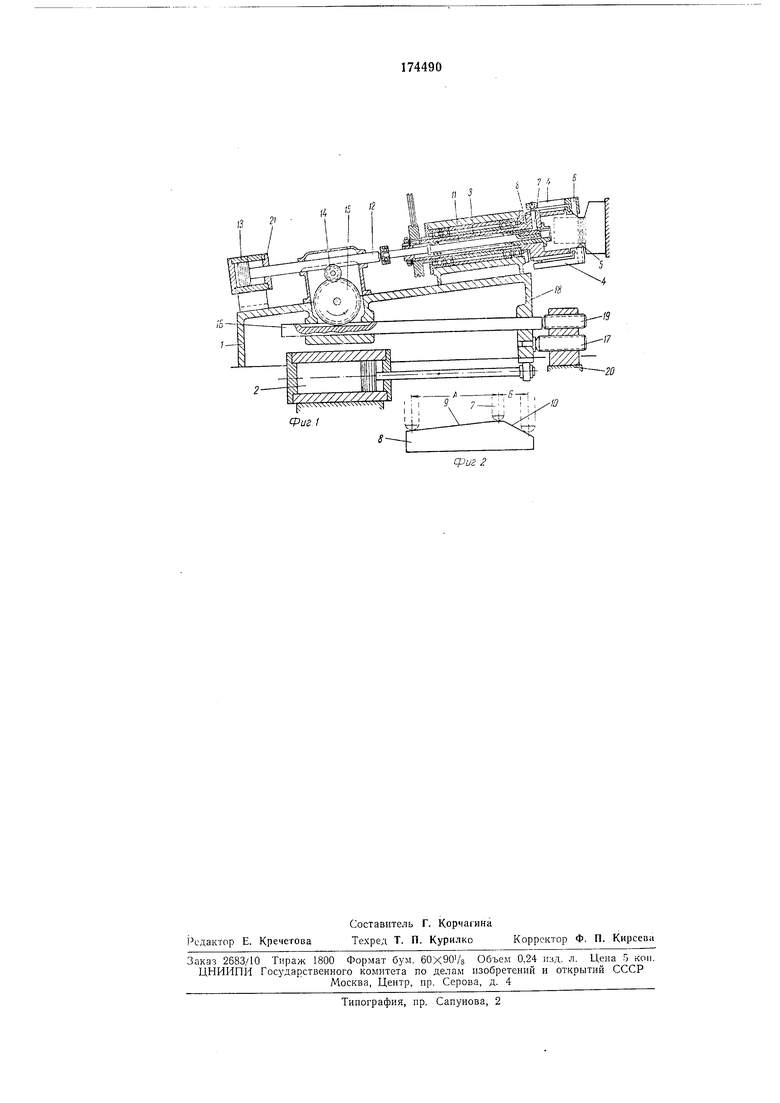

На фиг. 1 изображена схема шпиндельной головки; на фиг. 2 -схема положения оси толкателя.

Головка установлена на салазках 1, наклоненных к оси обрабатываемого поршня под некоторым углом для получения необходимого эллиптического сечения. Салазки получают

перемещение от гидроцилиндра 2, смонтированного на неподвижном основании. На вращающемся шпинделе 3 закреплены две упругие резцедержавки 4, одна с черновым резцом 6, а другая с чистовым резцом 6. Черновой резец 5 имеет только установочное перемещение.

Хвостовая часть резцедержавки 4 чистового резца 6 через толкатель 7 связана с копиром 8, имеющим два участка разной величины и направления подъема: 9 - для копирования конуса и W - для подвода чистового резца. Копир 8 закреплен в подпружиненной штанге //, которая вращается вместе со шпинделем 3 и получает перемещение вдоль

оси от штока 12 гидроцилиндра 13. Шток 12 через пару шестерен 14 и i5 связан с рейкой 16, расположенной в салазках 1.

шток 12 отходит влево и увлекает за собой штангу //. Копир 8 воздействует иа толкатель 7 нижней точкой участка 10, осуществляя отвод чистового резца 6 при черновой обточке на величину чистового припуска.

В конце черновой обточки жесткий упор 17 для каретки 18 останавливает салазки. При этом между рейкой 16 и вторым л естким упором 19 имеется зазор, равный длине Б участка 10 копира 8 для подвода чистового резца 6. Затем масло подают в поршневую полость цилиндра 13, который перемещает рейку 16 до жесткого упора 17 через шестерни 14 и 15, одновременно перемешая щтангу // с копиром 8 так, что копир становится под толкатель 7 своей высшей точкой, осуществляя через пружинную резцедержавку 4 подвод чистового резца 6.

Салазки реверсируются и производится чистовая обточка. Масло под давлением поступает в поршневую полость цилиндра 13, поэтому рейка 16 остается прижатой к неподвижному упору 18. Следовательно, вся система упор 19 - рейка 16 - штанга 11 - копир 8 остается неподвижной относительно основания 20, а относительно салазок перемещается со скоростью, равной скорости движения салазок относительно основания, на котором закреплен обрабатываемый поршень, и направленной в противоположную сторону. Скрепленные с салазками шестерни 14 и 15 перекатываются по зубьям штока 12 и рейки 16. Копир 8 движется вправо относительно салазок / и закрепленной на них шпиндельной головки, осуществляя копирование конуса в масштабе 1:1.

Так продолжается до тех пор, пока шток 12 гидроцилипдра 13 не упрется в крышку 2J. Усилие в цилиндре замкнется на салазки и вся система копирования вместе с салазками переместится влево, оторвавшись от жесткого упора 19. Копирование прекращается, происходит быстрый отвод шпиндельной головки.

Ход гидроцилиндра 13 выбирается равным длине копирования А участка 9 копира плюс длина Б участка 10 для подвода чистового резца 6. В конце холостого хода влево масло снова подают в штоковую полость гидроцилиндра 13, при этом рейка 16 и штанга 11 отходят влево в исходное положение; копир 8 подводится под толкатель 7 нижней точкой участка 10, обеспечивая отвод чистового резца. Головка подготовлена к новому циклу обработки.

Предмет изобретения

Шпиндельная головка для конусно-эллипсНОЙ обточки, например поршней, состояшая из основания, по паправляюшим которого перемещается каретка с установленным на ней корпусом, в котором под некоторым

углом относительно оси обрабатываемого изделия размещен вращающийся щпиндель, несущий на себе державки с резцами, например, для черновой и чистовой обточки, отличающаяся тем, что, с целью обеспечения возможпости изменения масштаба копирования, а также подвода и отвода чистового резца, она снабжена подвижной щтангой, расположенной внутри шпинделя и несущей на себе копир с двумя участками разной величины и

направления нодъема, причем один из участков служит для подвода чистового резца, а другой - для обработки конусной части изделия; реечно-зубчатой передачей и управляющим ею гидрощилиндром для останова

копира относительно основания при копировании в масштабе 1 : 1 или для его перемещения относительно основания при другом масштабе копирования; упорами для каретки и рейки, установленными таким образом, что

реечно-зубчатая передача, воздействующая на копир, имеет перед началом чистовой обточки возможность перемещения на величину, необходимую для подвода резца.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ОБРАБОТКИ ФАСОННЫХ ДЕТАЛЕЙ | 1972 |

|

SU341634A1 |

| ОБРАБОТКИ ФАСОННЫХ ДЕТАЛЕЙ | 1971 |

|

SU304060A1 |

| Шпиндельная головка для копирной обработки деталей | 1988 |

|

SU1516234A1 |

| Способ и станок для обработки фасонных поверхностей деталей | 1975 |

|

SU543460A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ПОРШНЕВЫХ КОЛЕЦ | 1973 |

|

SU397269A1 |

| Протяжной станок для обработки кольцевого паза в деталях типа дисков | 1983 |

|

SU1138266A1 |

| УСТРОЙСТВО ДЛЯ МНОГОПРОХОДНОЙ ОБРАБОТКИ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 1969 |

|

SU253527A1 |

| Станок для обточки криволинейных поверхностей | 1967 |

|

SU252813A2 |

| Гидрокопировальный многопроходный суппорт | 1982 |

|

SU1050849A1 |

| Станок для обработки деталей сложной формы | 1986 |

|

SU1318349A1 |

Даты

1965-01-01—Публикация