держит установленный в корпусе 2 шпиндель 4, на котором размещены копир 7 и зажимной элемент 5 дпя закрепления заготовки 6 . Пар;зллельно шпинделю 4 установлен шток-поршень 10 с возможностью углового регулирования, а на штоке-поршне размещен с возможностью углового и осевого перемещений копирный вал, выполненный в виде корпуса гидроцилиндра 14 и несущий щуп 15 и резец 16. На корпусе 2 размещены гидроцилиндр и силовой упругий элемент, которые имеют , возможность взаимодействия с продольными пазами, выполненными на наружной поверхности корпуса гидро1

Изобретение относится к станкостроению и может быть использовано для отделочной обработки по копиру деталей, например, поршней двигателей внутреннего сгорания.

Целью изобретения является повышение точности обработки путем улучшения динамических характеристик станка, обеспечения регулирования ко пирного вала в угловом направлении и безрисочного отвода резца от обработанной поверхности.

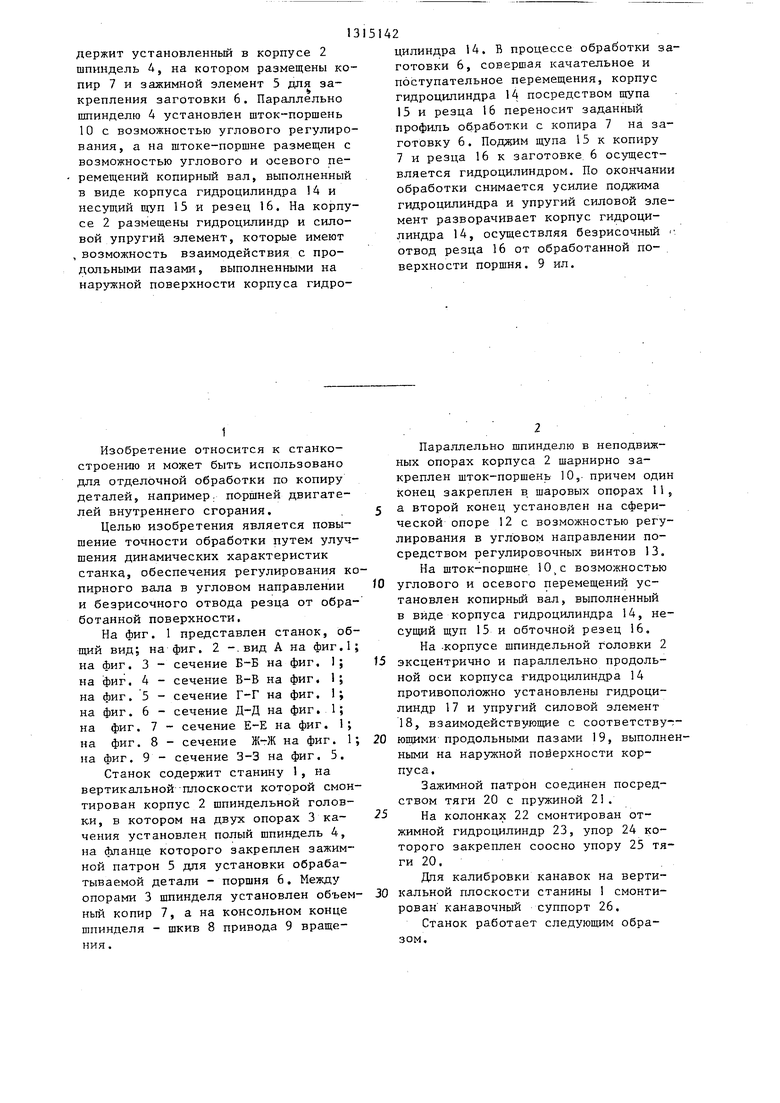

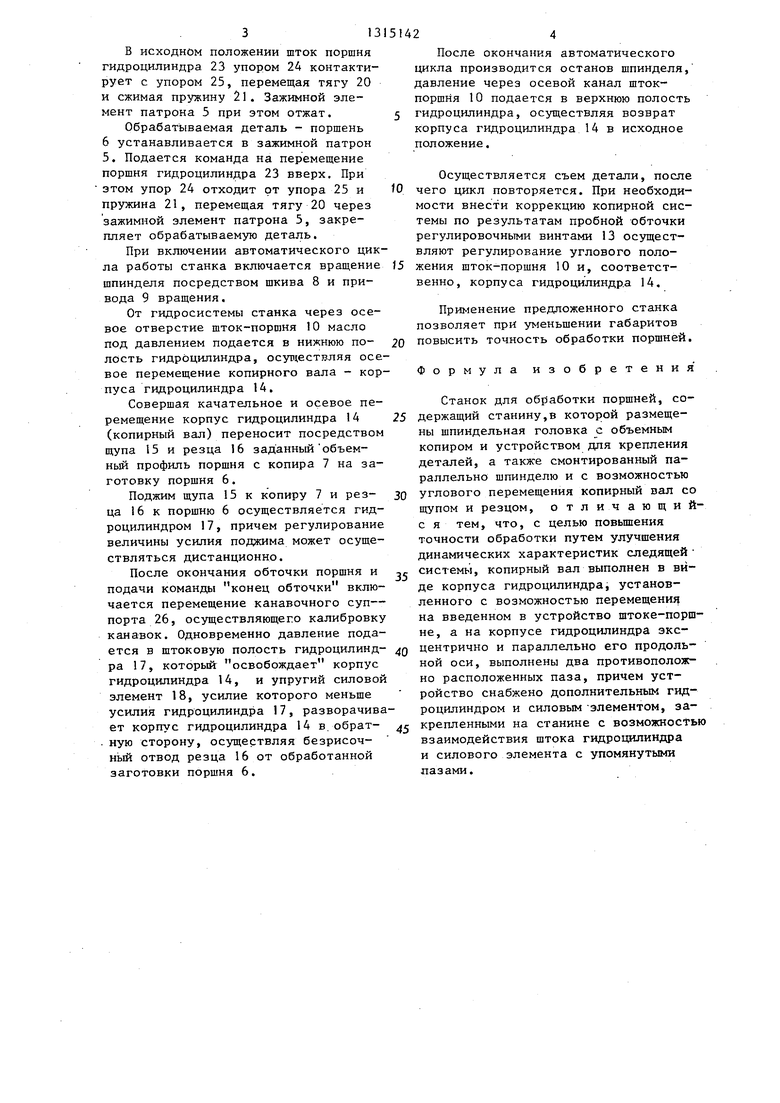

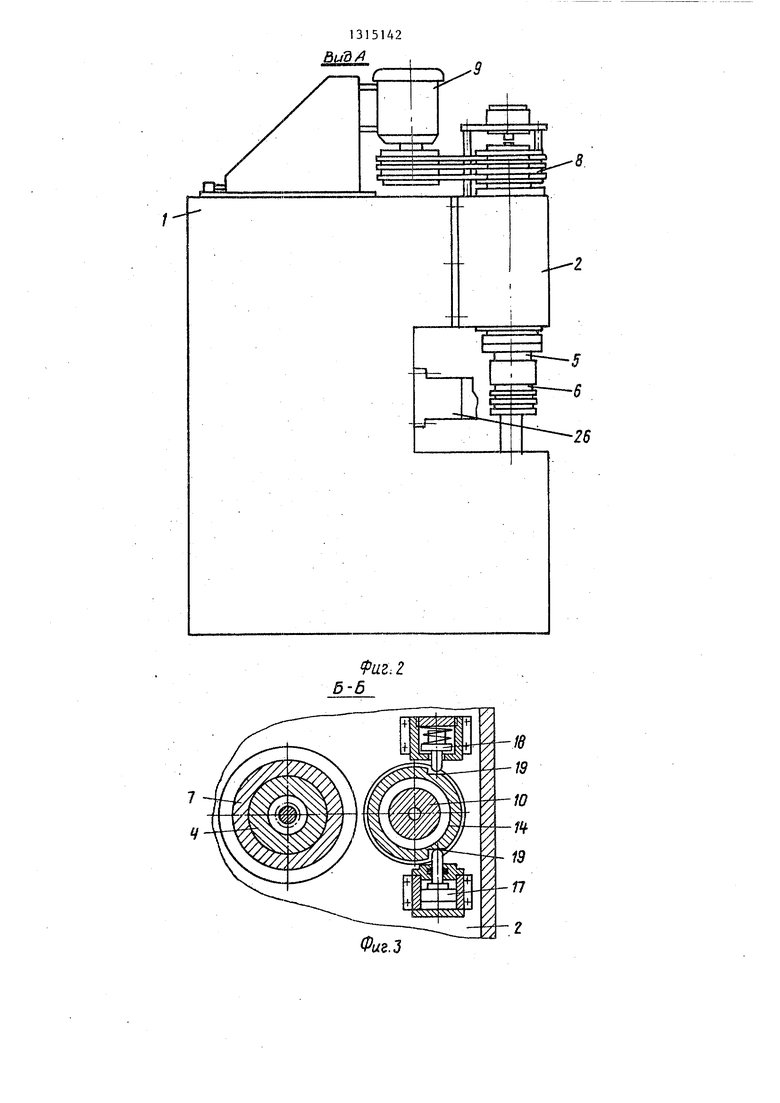

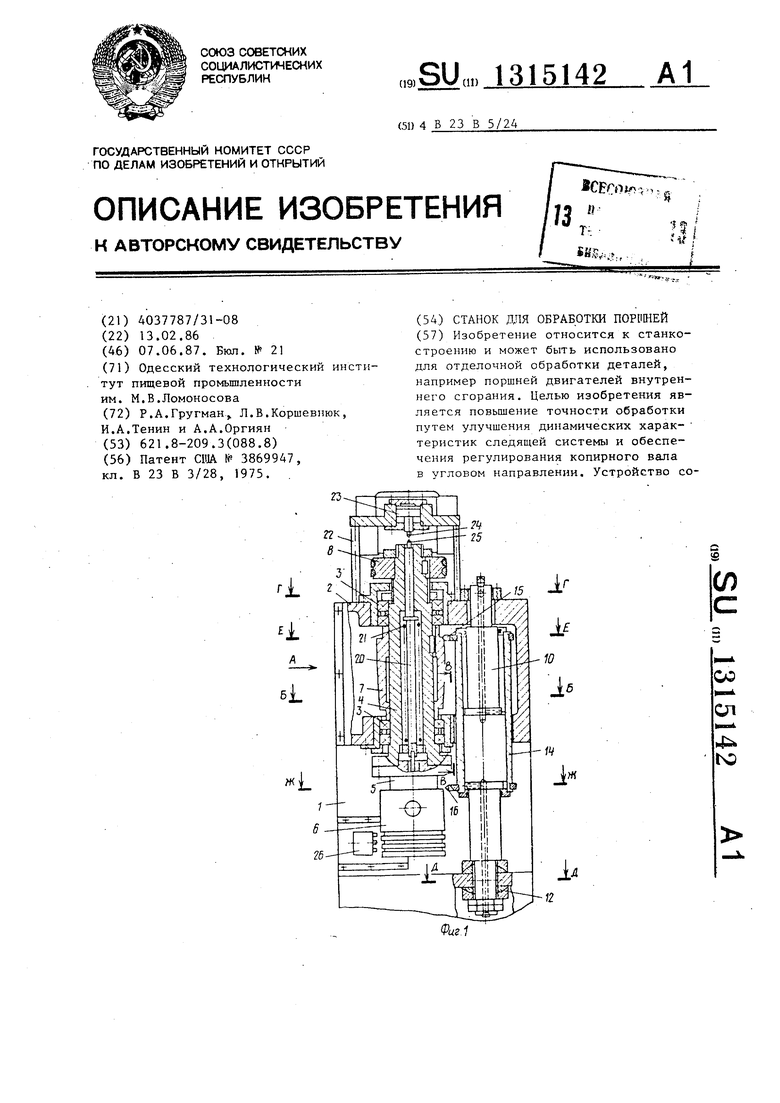

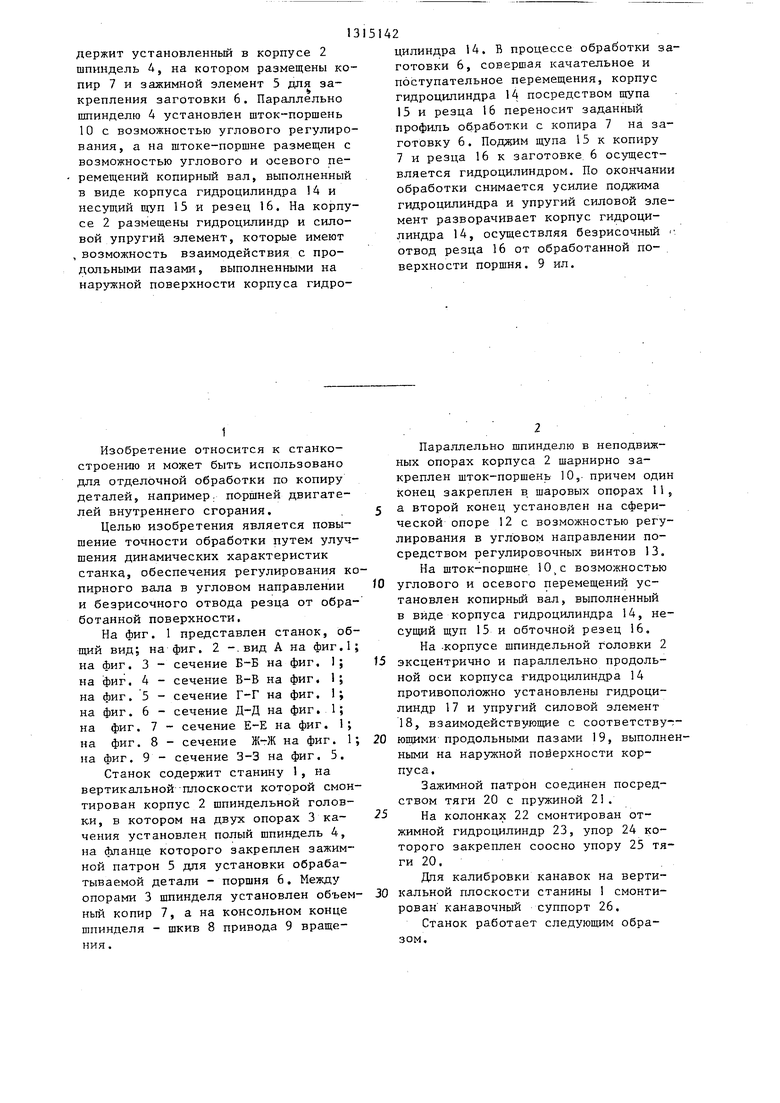

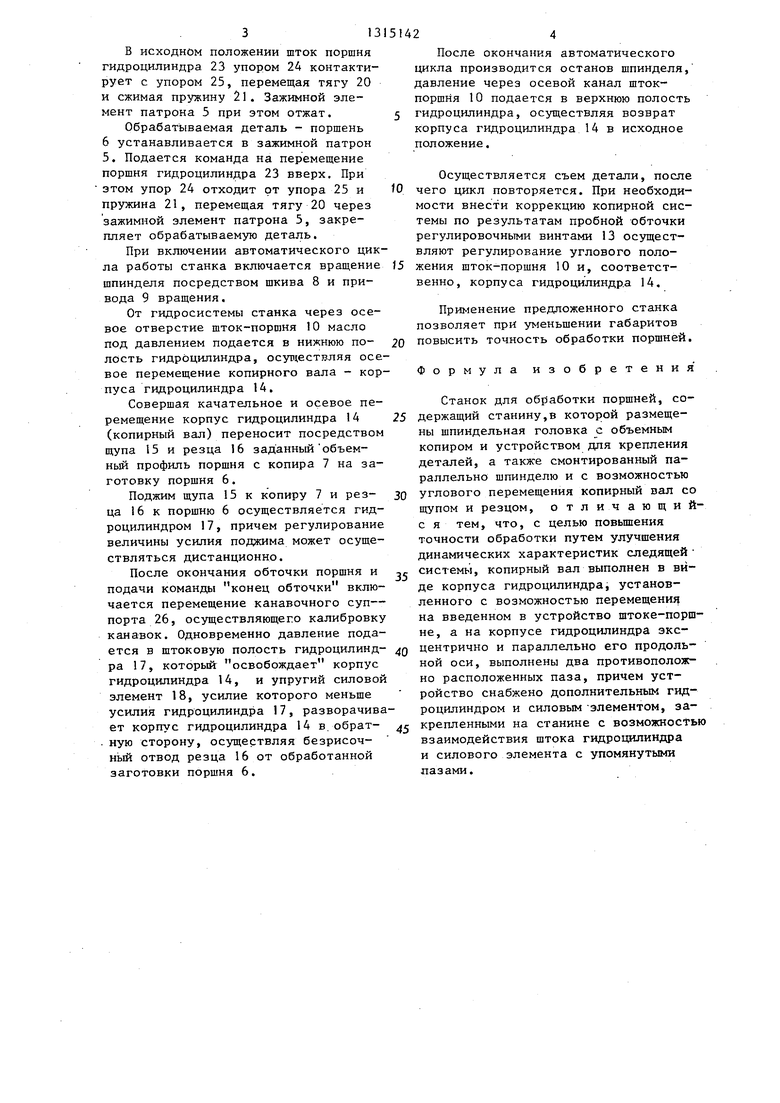

На фиг. 1 представлен станок, общий вид; на фиг. 2 -.вид А на фиг.1; на фиг. 3 - сечение на фиг. 1; на фиг. 4 - сечение В-В на фиг. 1; на фиг. 5 - сечение Г-Г на фиг. 1; на фиг. 6 - сечение Д-Д на фиг. 1; на фиг. 7 - сечение Е-Е на фиг. 1; на фиг. 8 - сечение Ж-Ж на фиг. 1; на фиг. 9 - сечение 3-3 на фиг. 5.

Станок содержит станину 1, на вертикальной плоскости которой смонтирован корпус 2 шпиндельной головки, в котором на двух опорах 3 качения установлен полый шпиндель 4, на фланце которого закреплен зажимной патрон 5 для установки обрабатываемой детали - поршня 6. Между опорами 3 шпинделя установлен объемный копир 7, а на консольном конце шпинделя - шкив 8 привода 9 вращения .

цилиндра 14, В процессе обработки заготовки 6, совершая качательное и поступательное перемещения, корпус гидроцилиндра 14 посредством щупа 15 и резца 16 переносит заданный профиль обработки с копира 7 на заготовку 6. Поджим щупа 15 к копиру 7 и резца 16 к заготовке 6 осуществляется гидроцилиндром. По окончании обработки снимается усилие поджима гидроцилиндра и упругий силовой элемент разворачивает корпус гидроцилиндра 14, осуществляя безрисочный отвод резца 16 от обработанной поверхности поршня. 9 ил.

Параллельно шпинделю в неподвижных опорах корпуса 2 шарнирно закреплен шток-поршень 10,. причем один конец закреплен в шаровых опррах 11 , а второй конец установлен на сферической опоре 12 с возможностью регулирования в угловом направлении посредством регулировочных винтов 13.

На шток-поршне возможностью углового и осевого перемещений установлен копирный вал, выполненный в виде корпуса гидроцилиндра 14, несущий щуп 15 и обточной резец 16.

На .корпусе шпиндельной головки 2 эксцентрично и параллельно продольной оси корпуса гидроцилиндра 14 противоположно установлены гидроцилиндр 17 и упругий силовой элемент 18, взаимодействующие с соответствуг- ющими продольными пазами 19, выполненными на наружной пойерхности корпуса.

Зажимной патрон соединен посредством тяги 20 с пружиной 21. На колонках 22 смонтирован отжимной гидроцилиндр 23, упор 24 которого закреплен соосно упору 25 тяги 20.

Дпя калибровки канавок на верти- кальной плоскости станины 1 смонтирован канавочный суппорт 26.

Станок работает следуюш 1м образом.

313

в исходном положении шток поршня гидроцилиндра 23 упором 24 контактирует с упором 25, перемещая тягу 20 и сжимая пружину 21. Зажимной элемент патрона 5 при этом отжат.

Обрабатываемая деталь - поршень 6 устанавливается в зажимной патрон 5. Подается команда на перемещение поршня гидроцилиндра 23 вверх. При этом упор 24 отходит от упора 25 и пружина 21, перемещая тягу 20 через зажимной элемент патрона 5, закрепляет обрабатываемую деталь.

При включении автоматического цикла работы станка включается вращение шпинделя посредством шкива 8 и привода 9 вращения.

От гидросистемы станка через осевое отверстие шток-поршня 10 масло под давлением подается в нижнюю полость гидроцилиндра, осуществляя осевое перемещение копирного вала - корпуса гидроцилиндра 14.

Совершая качательное и осевое перемещение корпус гидроцилиндра 1А (копирный вал) переносит посредством щупа 15 и резца 16 заданный объем- ньй профиль поршня с копира 7 на заготовку поршня 6.

Поджим щупа 15 к копиру 7 и резца 1 6 к поршню 6 осуществляется гидроцилиндром 17, причем регулирование величины усилия поджима может осуществляться дистанционно.

После окончания обточки поршня и подачи команды конец обточки включается перемещение канавочного суп- порта 26, осуществляющего калибровку канавок. Одновременно давление подается в штоковую полость гидроцилиндра 17, который освобождает корпус гидроцилиндра 14, и упругий силовой элемент 18, усилие которого меньше усилия гидроцилиндра 17, разворачивает корпус гидроцилиндра 14 в.обрат- . ную сторону, осуществляя безрисоч- ньй отвод резца 16 от обработанной заготовки поршня 6.

24

После окончания автоматического цикла производится останов шпинделя, давление через осевой канал шток- поршня 10 подается в верхнюю полость

гидроцилиндра, осуществляя возврат корпуса гидроцилиндра 14 в исходное положение.

Осуществляется съем детали, после чего цикл повторяется. При необходимости внести коррекцию копирной системы по результатам пробной обточки регулировочными винтами 13 осуществляют регулирование углового поло- жения шток-поршня 10 и, соответственно, корпуса гидроцилиндр.а 14.

Применение предложенного станка позволяет при уменьшении габаритов повысить точность обработки поршней.

Формула изобретения

Станок для обработки поршней, содержащий станину,в которой размещены шпиндельная головка с объемным копиром и устройством для крепления деталей, а также смонтированный параллельно шпинделю и с возможностью

углового перемещения копирный вал со щупом и резцом, о тл ич ающи й- с я тем, что, с целью повьшгения точности обработки путем улучшения динамических характеристик следящей

системы, копирный вал выполнен в виде корпуса гидроцилиндра, установленного с возможностью перемещения на введенном в устройство штоке-поршне, а на корпусе гидроцилиндра эксцентрично и параллельно его продольной оси, выполнены два противоположно расположенных паза, причем устройство снабжено дополнительным гидроцилиндром и силовым элементом, закрепленными на станине с возможностью взаимодействия штока гидроцилиндра и силового элемента с упомянутыми пазами.

1315142 Вид/}

гз.

| название | год | авторы | номер документа |

|---|---|---|---|

| Отделочно-обточной станок для обработки поршней | 1985 |

|

SU1220848A1 |

| Шпиндельная головка для копирной обработки деталей вращения | 1983 |

|

SU1155365A1 |

| Отделочно-обточный станок для обработки поршней | 1986 |

|

SU1351708A1 |

| Шпиндельная головка для копирной обработки деталей вращения | 1985 |

|

SU1256860A2 |

| Шпиндельная головка для копирной обработки поршней | 1984 |

|

SU1235659A1 |

| Шпиндельная головка для копирной обработки деталей вращения | 1986 |

|

SU1328074A1 |

| Шпиндельная головка для копирной обработки деталей вращения | 1986 |

|

SU1315146A2 |

| Шпиндельная головка для копирной обработки деталей | 1988 |

|

SU1516234A1 |

| Станок для обработки деталей вращения | 1986 |

|

SU1404198A1 |

| Способ и станок для обработки фасонных поверхностей деталей | 1975 |

|

SU543460A1 |

Изобретение относится к станкостроению и может быть использовано для отделочной обработки деталей, например поршней двигателей внутреннего сгорания. Целью изобретения является повышение точности обработки путем улучшения динамических харак- теристик следящей системы и обеспечения регулирования копирного вала в угловом направлении. Устройство соТЬ 1г if (Л Ю ia -W со СП 4::; ts3 - 1 м Фиг А

2:

Фиг.З

5-6

f3

/3

.B

W-Ж

(Pil9.8

Г-Г

Ю

Ю

Составитель А.Корнилов Редактор Г.Волкова Техред Л.Олийнык

Заказ 2240/9 Тираж 975 , Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор Н.Король

| Патент CUJA № 3869947, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-06-07—Публикация

1986-02-13—Подача