Изобретенйё относится к области прессования металлов и предназначено для соединения онрессовкой шин с тоководами, расположенными в труднодоступных для прессования местах и требующих ограниченного силового воздействия при заделе.

Известен пресс для соединения шин с тоководами, содержащий закренленный на онорной раме прессующий нлунжер с термогидравлическим приводом.

Предлагаемый пресс отличается тем, что для повыщения качества соединения он снабжен щарнирно установленным на его станине двунлечим рычагом, на одном конце которого закренлен противовес, а на другом - коромысло, соединенное посредством рамы с опорной плитой, а также размещенными на станине пресса с возможностью перемещения от самостоятельного привода в трех взаимно перпендикулярных направлениях каретками. Одна из кареток, установленная с возможностью перемещения вертикально, соединена щарнирно посредством двуплечего рычага с приводом. На обоих плечах этого рычага установлены электромагнитные муфты, электрически связанные со смонтированным в термогидравлическом приводе датчиком механических перегрузок и с приводом кареток.

.

ivia терМогйдравлического нресса; на фиг. 2 -стыковочный элемент.

Силовая часть / пресса, датчик 2 блокировки и механизм 3 привода захвата пресса подвешены на рычажном механизме так, что оси вращения щарнира проходят через их общий центр тяжести. Шатун 4 подвешен на конце коромысла 5 через шарнир Гука 6. На верхнем конце шатуна расположен его нротивовес 7. Оси вращения шарнира 6 проходят через общий центр тяжести шатуна с находяшимися на нем узла.мп. Коромысло 5 расположено на оси оноры 8 и уравновещено противовесом 9. Общей опорой узлов является

кронштейн JO, закрепленный на каретке // вертикального неремещепия суппорта 12. На средней полке кронштейна 10 в сферическом щарнире установлен делительный рычаг 13. Длинное его нлечо связано сферическим шарпиром с механизмом 3 привода. На рычаге 13 распололхен тормозной диск 14 с шарниром, который позволяет диску перемещаться вдоль рычага и совершать угловые отклонения.

Внутри верхней части шатуна 4 проходит стержень 15, заканчивающийся сверху сферой, а на нижнем конце - конусным ловителем. В верхнем положении стержень 15 удерживается пружиной 16. На стержне 15 распорый позволяет диску перемещаться вдоль стержня и совершать угловые отклопения.

В направляющих кронщтейна 10 расположены два стержня 18, которые могут перемещаться вдоль своих осей. Для подъема стержней па них закреплены ролики. На стержнях 18 жестко закреплена тормозная колодка /У и подвижно установлена тормозная колодка 20. Пружины 21 прижимают колодку 19 и диск 14 к нилсней полке кронщтейна.

Прулхины 22 прижимают колодку 20 и диск /7 к верхней полке кронщтейна. На кропщтейне W установлены электроприводы 23 ,и 24. Движение от электропривода 23 к :стержню 1в передается через двуплечий рычаг 25.

На оси коромысла закреплено тормозное колесо 26. Торможение коромысла производится тормозной колодкой 27, которая прижимается к колесу 26 под действием пружины 28. от электропривода 24 к колодке 27 передается через двуплечий рычаг 2У. На каретке 30 горизоптального перемещения установлен кропщтейн 31, заканчивающийся толкателем 32. На кропщтейне 31 соосно с вертикальной осью рычажпого механизма установлен ловитель 33 с прижимной пружиной 34. В направляющих кронщтейна 10 располол ен фиксатор 35, имеющий возмолСность перемещаться вдоль своей оси. В верхней части фиксатор имеет сферу, которой он упирается в толкатель 32 в нижней части - вилку, которая своими концами упирается в коромысло 5. НруЛСины 36 стремятся удерл ивать фиксатор в среднем полол ении.

Нресс с трехкоординатным суппортом подвещен на щтанге 37, закрепленной на основной опоре. Перемещение пресса в горизонтальных направлепиях по двум координатам осуществляется каретками 30, в вертикальном направлении - кареткой // с помощью ходо,вых БИНТОВ 38. Вращение винтов 38 производится рукоятками 39 через зубчатые муфты 40, зацепление которых производится от действия 41, а расцеплепие - электромагнитами 42.

На щтанге 43, закрепленной на кропщтейне 10, установлен нагреватель 44. Нагреватель имеет корпус с полостью, в которую через щтуцер 45 подается охлал дающий газ. На внутренней стенке корпуса нагревате.тя имеются отверстия, через которые выходит охлаждающий газ и обдувает баллон-радиатор силовой части пресса. Силовая часть нресса имеет захватывающие кулачки 46, приводимые в действие механизмом 3 привода.

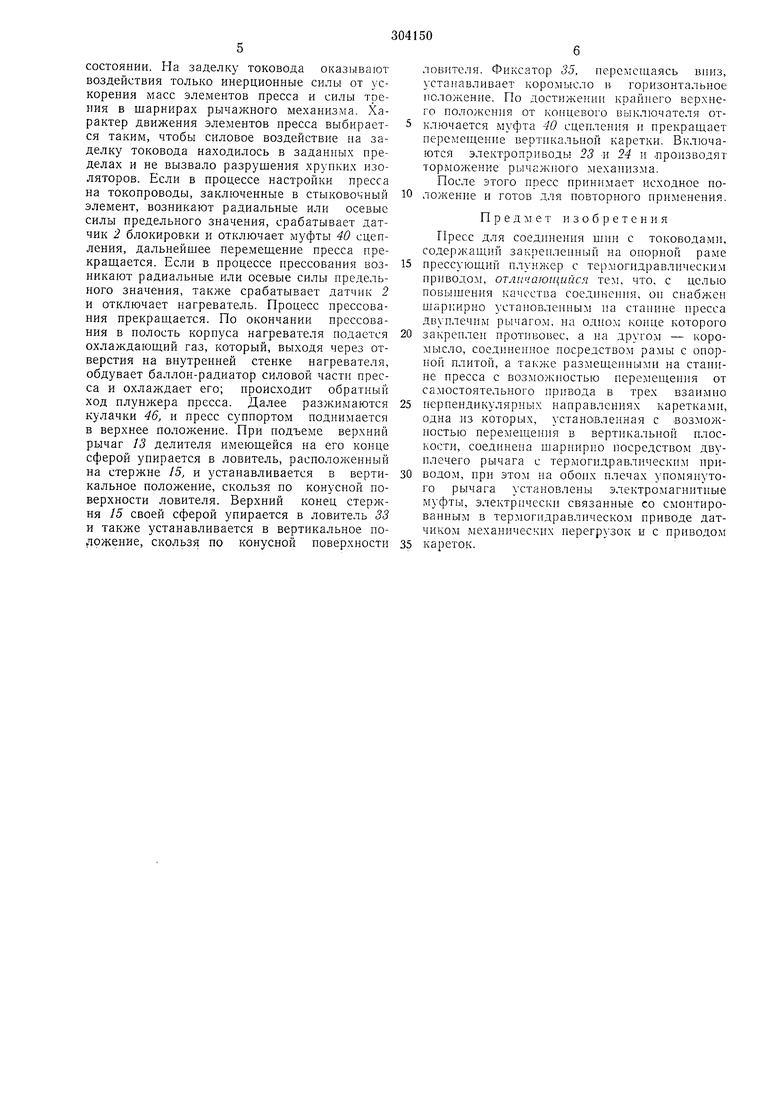

Стыковочный элемент (см. фиг. 2) включает две полувтулки 47 и 48, фиксируемые в осевом направлении между собой выступом и впадиной, как показано в разрезе Б-Б. Нолувтулки в нилсней своей части имеют конфигурацию, соответствующую геометрии токопроводов, на которые они устанавливаются; в верхней части они имеют кольцевую

нроточку для стыковки с нрессом. ПолувтуЛки фиксируются на токопроводах кольцом 49. Внутри узла захвата расположен нуансон 50, в нем имеется центральное отверстие, в которое заходит нацеливающая игла 51 пресса. Термогидравлический нресс работает следующим образом.

При верхнем положении каретки 11 суппорта пресс находится е фиксированном лсходном ноложении, при этом оси силовой части 1 пресса, рычага 13, стержня 15 и ловителя 33 совпадают с вертикальной осью, а рычажный механизм заторможен. В этом состоянии фиксатор 35 воздействием толкателя 32 нрижимается к плечам коромысла 5 и удерживает его в горизонтальном полол :ении; электропривод 24 не воздействует «а рычаг 29 и тормозная колодка 27 затормаживает коромысло 5; электропривод 23 не воздействует на рычаг

25, и стержни 18 от усилий пружин 21 и 22 находятся в положении; тормозные колодки 19 и 27 прижимают диски 14 и 17 к полкам кронщтейна 10; рычажный механизм подвески пресса находится в неподвижном

исходном положении.

Прилолчение прессуемого усилия от пресса к токопроводам производится через стыковочный элемент, который устанавливается на токонроводы. Неремещая рукоятками 39 каретки трехкоординатного суппорта 12, пресс нацеливается иглой 51 на отверстие, имеющееся в пуансоне 50, и при опускании игла заводится в отверстие. С пульта управления или от выключателей на суппорте производится частичная расфиксация щарниров рычажного механизма включением электропривода 23, который отжимает тормозные колодки 19 и 27. Пресс опускается на стыковочный элемент до срабатывания имеющегося па силовой части 1 пресса контакта, сигнализирующего касание. От сигнала касания срабатывает электромагнит 42 муфты 40 и электропривод 24, который отжимает тормозную колодку 27. Опускание пресса прекращается.

С пульта управления включается механизм электропривода, приводящий кулачки 46. Они сл имаются и обхватывают стыковочный элемент за имеющуюся на нем кольцевую проточку. С пульта управления включается нагреватель 44, нагревается баллон-радиатор силовой части пресса, 1 и происходит процесс прессования. Во время прессования в начальный момент выбираются зазоры между токопроводами и стыковочным элементом, и далее происходит деформация места соединения, Это приводит к тому, что стыковочный элемент и соедипенная с пим силовая часть пресса перемещаются, устанавливаясь на распололчение и изменяющуюся геометрию

места соединения токопроводов. Перемещение происходит в пределах зазора между баллоном-радиатором силовой части пресса и нагревателем без их касания. Рычажный механизм следует за перемещением силовой

состоянии. На заделку токовода оказывают воздействия только инерционные силы от ускорения масс элементов пресса и силы трения в шарнирах рычажного механизма. Характер движения элементов нресса выбирается таким, чтобы силовое воздействие на заделку токовода находилось в заданных пределах и не вызвало разрушения хрупких изоляторов. Если в процессе настройки пресса на токопроводы, заключенные в стыковочный элемент, возникают радиальные или осевые силы предельного значения, срабатывает датчик 2 блокировки и отключает муфты 40 сцепления, дальнейшее перемешение пресса прекращается. Если в процессе прессования возникают радиальные или осевые силы предельного значения, также срабатывает датчик 2 и отключает нагреватель. Процесс прессования прекрашается. По окончании прессования в полость корпуса нагревателя подается охлаждающий газ, который, выходя через отверстия на внутренней стенке нагревателя, обдувает баллон-радиатор силовой части пресса и охлаждает его; происходит обратный ход плунжера пресса. Далее разжимаются кулачки 46, и пресс суппортом поднимается в верхнее положение. При подъеме верхний рычаг 13 делителя имеющейся на его конце сферой упирается в ловитель, расположенный на стержне 15, и устанавливается в вертикальное положение, скользя по конусной поверхности ловителя. Верхний конец стержня 15 своей сферой упирается в ловитель 33 и также устанавливается в вертикальное по,1ожение, скользя по конусной поверхности

ловителя. Фиксатор 35, перемещаясь впиз, устанавливает коромысло в горизонтальное положение. По достижении крайнего верхнего положения от концевого Е5ыключателя отключается муфта 40 сцепления и прекращает перемещение вертикальной каретки. Включаются электроприводы 23 и 24 и производят торможение рычажного механизма.

После этого пресс принимает исходное ноложение и готов для повторного применения.

Предмет изобретения

Пресс для соединения шин с тоководами, содержащий закрепленный на опорной раме

прессующий плунжер с термогидравлическим приводом, отличающийся тем, что. с целью повышения качества соединения, он снабжен шарнирно установленным на станине пресса двуплечим рычагом, на одном конце которого

закреплен прот)вовес, а на другом - коромысло, соединенное посредством рамы с онорной плитой, а также размещенными на станине пресса с возможностью перемещения от самостоятельного нривода в трех взаимно

нсрпендикулярных направлениях каретками, одна ,из которых, устан0 вленная с возможностью перемещения в вертикальной плоскости, соединена щарнирно посредством двуплечего рычага с тер.могидравлически.м нриводом, при этом на обонх нлечах упомяпутого рычага установлены электромагнитные муфты, электрически связанные со смонтированным Б термогидравлическом приводе датчиком механических нерегр зок и с приводом

кареток.

ч1

51

Фиг, I

§

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для отделения композиционной массы | 1977 |

|

SU682324A1 |

| Тормозная каретка | 1981 |

|

SU1008050A1 |

| Напольный тележечный конвейер | 1982 |

|

SU1022884A1 |

| Устройство А.С.Кривовязюка для размещения стоп плоского материала | 1984 |

|

SU1222361A1 |

| Перегрузочное устройство | 1987 |

|

SU1602833A1 |

| Выключающее приспособление к поршневому прессу | 1960 |

|

SU143616A1 |

| ВАКУУМ-ЛОВИТЕЛЬ КОНВЕЙЕРНОЙ ЛЕНТЫ | 1999 |

|

RU2167095C2 |

| Устройство для подачи полосового и ленточного материалов в штамп | 1983 |

|

SU1138212A1 |

| Автоматическая каретка подвесной канатной установки | 1973 |

|

SU495223A1 |

| Механизм чистки рам и броней коксовых печей | 1960 |

|

SU132610A1 |

fuz г

Даты

1971-01-01—Публикация