Известен способ получения полимеров винилароматнческих соединений путем полимеризации соответствующих мономеров в водной суспгнзни в присутствии радикальных нннцнаторов.

Предлагаемый способ предусматривает нспользовапие в качестве инициатора смеси соединений, периоды полураспада которых в бензоле при 100°С равны соответственно 3- 10 мин, предпочтительно 4-8 мин для первого, 15-60 мин, предпочтительно 20-30 мин для второго и 100-2000 мин, нредпочтительно 600-1200 мин для третьего, причем соотношение инициаторов первого и второго типа и температуры процесса выбирают такими, чтобы скорость полимеризации оставалась одинаковой до и после введения инициатора второго типа.

Данный способ позволяет интенсифицировать нроцесс и получать полимеры с узким люлекулярно-весовым распределением, удобные для формования.

Количество инициатора первого типа составляет 1-2 моль, предпочтительно 1,3- 1,8 моль на 1 моль инициатора второго типа.

Полимеризацию мономеров осуществляют при нагревании в три носледовательных стадии, причем каждую проводят при постоянной температуре, более высокой, чем на предыдущей стадии.

В качестве исходных мономеров иснользуют стирол, галоидзамещенные стиролы, например о-хлорстирол, дихлорстиролы, метилстнролы, этилстиролы, фенилниридин. Можно таклче использовать смесь мономеров с целью получения сополимеров, прп этом молсно применять также такие соединения, как сложные виниловые эфиры, акрилаты, бутадиен, пентадиены, акрилонитрил.

При получении нолистирола процесс осуществляют при следующем температурном режиме: 1 стадия - 55-80°С, 2 стадия - 80- 10р°С и 3 стадия - 100-120 С. Инициатор первого типа, самый неустойчивый, обозначен термином «ассоциированный, инициатор второго типа называется «обычным, инициатор третьего типа назван «иннцнатором периода окончания процесса. Можно использовать различные комбинацин обычных и/ или ассоциированных инициаторов.

В качестве ассоцннрованных инициаторов используют, например, перекись лауроила, дннитрил азоизомасляной кислоты, перекись

ацетилбензоила, перекись октаноила, перекнсь наноноила.

В качестве инициаторов третьего типа применяют, например, третбутилпербензоат, третбутилперацетат, дитретбутилперфталат, ди(перокситретбутил)-бутан.

Следует отметить, что при выборе ассоциированного инициатора руководствуются также каталитическими активностями этих соединений при температурах полимеризации, то есть обязательно учитывается фактор температуры.

Пример 1. Вначале осуществляют контрольную полимеризацию стирола в суспензии по известной методике. Приготавливают суспензию 100 вес. ч. стирола, 3 вес. ч. минерального масла, 0,295 вес. ч. перекиси бензоила и 0,029 вес. ч. третбутилнербензоата в 100 вес. ч. воды в присутствии обычных суспендирующих агентов ионного типа. Пачальная температура суспензии 55°С.

Полимеризация начинается через 45 мин по достижении 80°С, но температуру повышают до 90°С (на что требуется еще 45 мин).

Через 5 час 30 мин температуру постепенно повышают до 116°С (на это уходит 9 час 45 мин). Затем при этой температуре смесь выдерживают еще в течение 2 час для достижения степени конверсии, равной 97%. Таким образом период инициирования до начала полимеризации в данном случае длится 45 мин.

Далее осуществляют процесс получения полистирола в присутствии трех инициаторов-0,152 вес. ч. динитрила азомасляной кислоты, 0,140 вес. ч. перекиси бензоила и 0,020 вес. ч. третбутилперацетата. Остальные компоненты загружаются в тех же количествах, что и в контрольном опыте.

Начальная температура суспензии 55°С, процесс полимеризации начинается сразу же.

Использование двух обычных и одного ассоциированного инициаторов в данном случае позволяет исключить потерю времени (период инициирования). Процесс включает в себя следующие стадии:

повышение температуры от 55 до 80°С в течение 45.пин;

нагревание при 80°С в течепие 1 час 45 мин, соответствующее распаду динитрила азоизомасляпой кислоты;

повышение температуры от 80 до 90°С в течение 45 мин;

нагревание при 90°С в течение 3 час 45 мин, соответствующее распаду перекиси бензоила;

повышение температуры от 90 до 116°С в течение 1 час 45 мин;

нагревание при до достижения степени конверсии, равной 97%. Общая продолжительность процесса составляет 10 час 30 мин, то есть сокращение времени полимеризации по сравпению с контрольным опытом равно 1 час 30 мин.

Полимер обладает следующими свойствами. Контрольный опыт

Прочность при растяжении, 512

кгс/см Удельная ударная прочность, 6

кгсм/см по Динстат, Температура сгибания под на- 71 грузкой, °С

Твердость по Роквеллу, м84

Вязкость 8%-ного раствора в 15 толуоле при 25С

Пример 2. Процесс осуществляют, как в примере 1, но вместо третбутилперацетата пр именяют третбутилпербензоат. Получают те же результаты, что и в примере 1.

Пример 3. Процесс проводят, как в примере 1, но вместо 0,152 вес. ч. динитрила азомасляной кислоты добавляют 0,37 вес. ч. перекиси лауроила. 1 стадию процесса осуществляют при 75°С. Получают те же результаты, что и в примере 1.

Пример 4. Процесс осуществляют, как в примере 1, но вместо 0,152 вес. ч. динитрила азоизомаслянойкислотыдобавляют

0,15 вес. ч. перекиси ацетилбензоила. Температура на 1 стадии процесса (распад перекиси ацетилбензоила) равна 70-72°С. Результаты аналогичны результатам, полученным в примере 1.

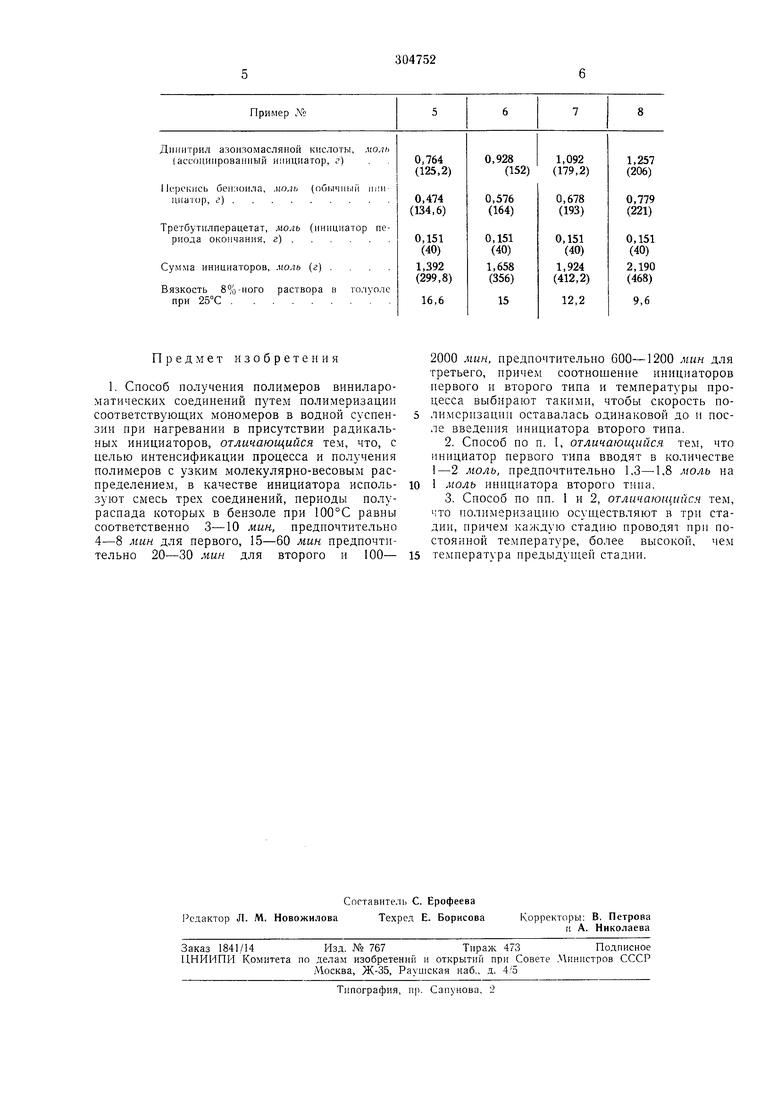

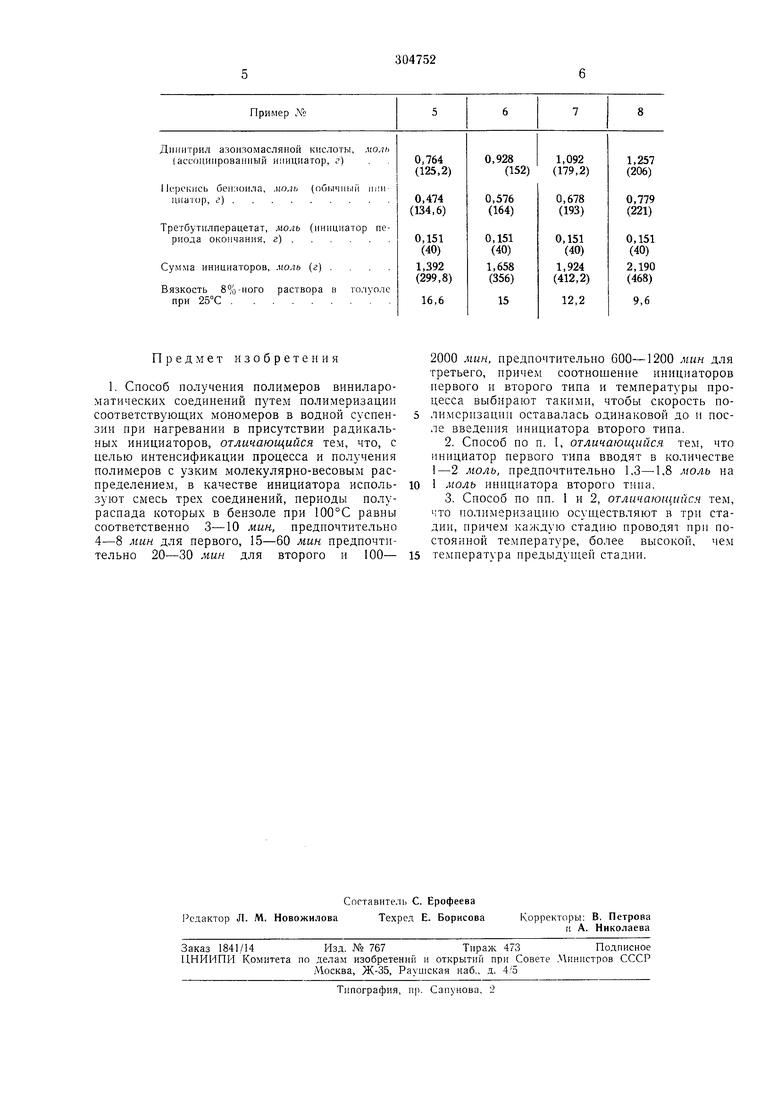

Примеры 5-В. Проводят процесс, как i примере 1, по с ниже указанны.ми инициаторами.

Во всех опытах количества ассоциированного инициатора составляет 1,61 моль на 1 моль ипициатора второго типа, что обеспечивает постоянную скорость полимеризации.

Результаты опытов:

Предмет изобретения

1. Способ получения полимеров винилароматических соединений путем полимеризации соответствующих мономеров в водной суспензии при нагревании в присутствии радикальных инициаторов, отличающийся тем, что, с целью интенсификации процесса и получения полимеров с узким молекулярно-весовым распределением, в качестве инициатора используют смесь трех соединений, периоды полураспада которых в бензоле при 100°С равны соответственно 3-10 мин, предпочтительно 4-8 мин для первого, 15-60 мин предпочтительно 20-30 мин для второго и 100-

2000 мин, предпочтительно 600-1200 мин для третьего, причем соотношение инициаторов первого и второго типа и температуры процесса выбирают такими, чтобы скорость полимсризации оставалась одинаковой до и после введения инициатора второго типа.

2.Способ по п. 1, отличающийся тем, что инициатор первого типа вводят в количестве 1-2 моль, предпочтительно 1,3-1,8 моль на

1 моль инициатора второго типа.

3.Способ по пп. 1 и 2, отличающийся тем, что полимеризацию осуществляют в три стадии, причем каждую стадию проводят при постоянной температуре, более высокой, че.м

температура предыдуп1ей стадии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГОМОПОЛИМЕРОВ И СОПОЛИМЕРОВ ВИНИЛАРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 1971 |

|

SU313360A1 |

| СПОСОБ ПОЛУЧЕНИЯ УДАРОПРОЧНОГО ПРИВИТОГО СОПОЛИМЕРА СТИРОЛА | 1973 |

|

SU378390A1 |

| Способ получения органических дисперсий виниловых полимеров | 1963 |

|

SU465011A3 |

| СПОСОБ ПОЛУЧЕНИЯ УДАРОПРОЧНОГО ПОЛИСТИРОЛА | 2003 |

|

RU2248376C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИСТИРОЛА | 1969 |

|

SU256245A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВСПЕНЕННОГО ГРАНУЛЯТА | 1990 |

|

RU2044749C1 |

| Способ получения ударопрочных привитых сополимеров | 1975 |

|

SU621687A1 |

| Способ получения полимеров и сополимеров ненасыщенных соединений | 1971 |

|

SU581875A3 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОДИСПЕРСНЫХ КАРБОКСИЛИРОВАННЫХ ПОЛИМЕРНЫХ МИКРОСФЕР | 2011 |

|

RU2459834C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВСПЕНИВАЮЩЕГОСЯ ПОЛИСТИРОЛА | 2005 |

|

RU2293089C1 |

Авторы

Даты

1971-01-01—Публикация