Известная установка для изготовления трехслойных панелей, включающая заливочную машину и установленные :в линию стенды, состоящие из станины и ллит, не обеспечивает высокой производительности, равномерного разлива .смеси и получения различных но толщине панелей.

Цель изобретения - повышение производительности, равномерный разлив смеси и получение различных по толщине ланелей.

Достигается это тем, что заливочная машина имеет сменную щелевую насадку длиной, соответствующей ширине ланели, плиты каждого стенда выполнены в виде вакуумных присосок, причем верхняя плита выполнена подъемной, а нижняя установлена на регулируемых по высоте упорах в ограничительной раме, закрепленной на Сталине и образующей с верхней плитой в рабочем состоянии замкнутый объем.

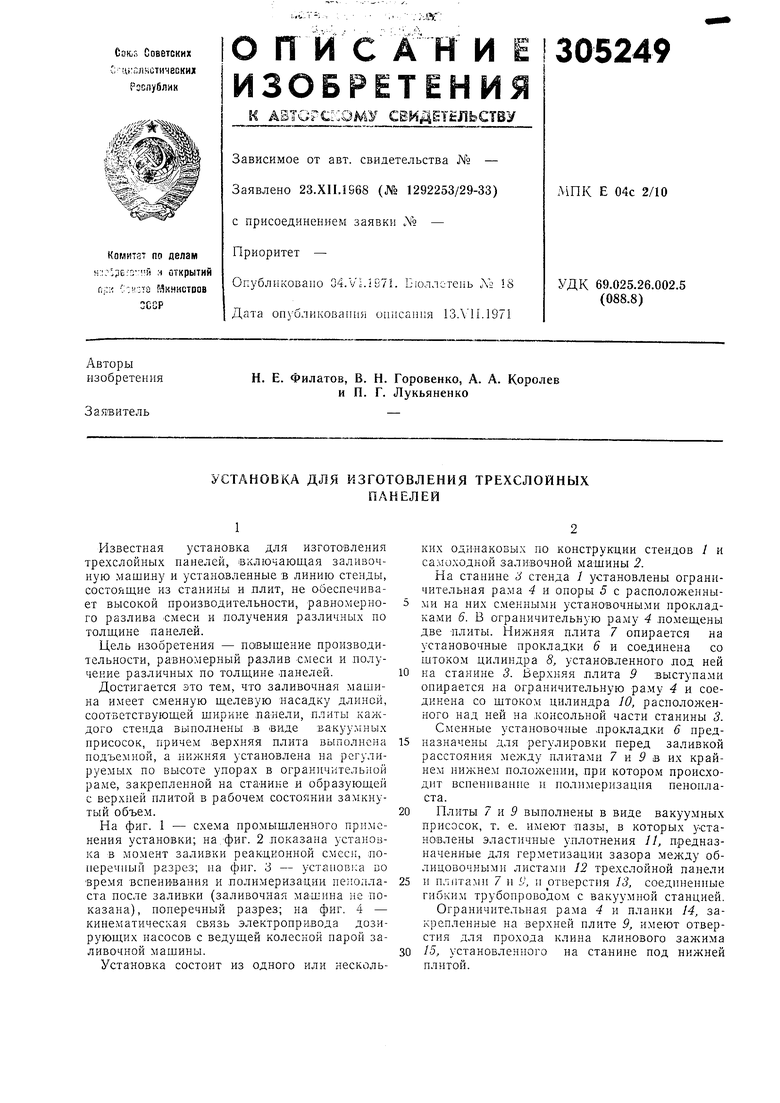

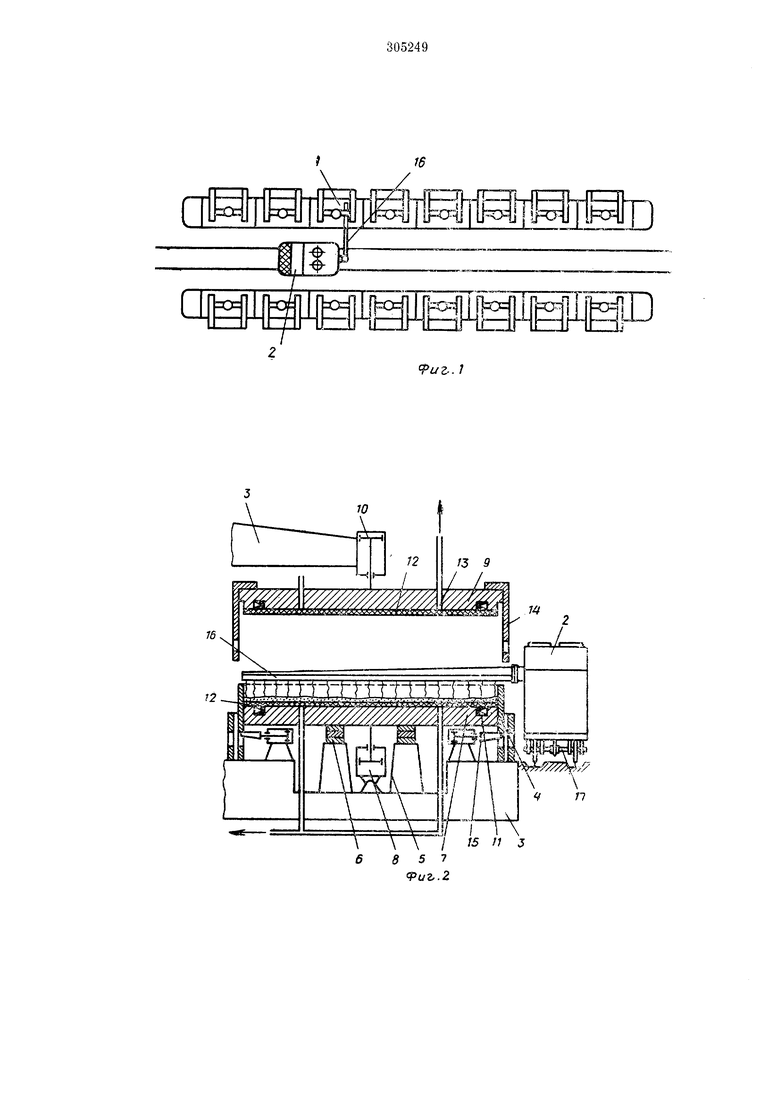

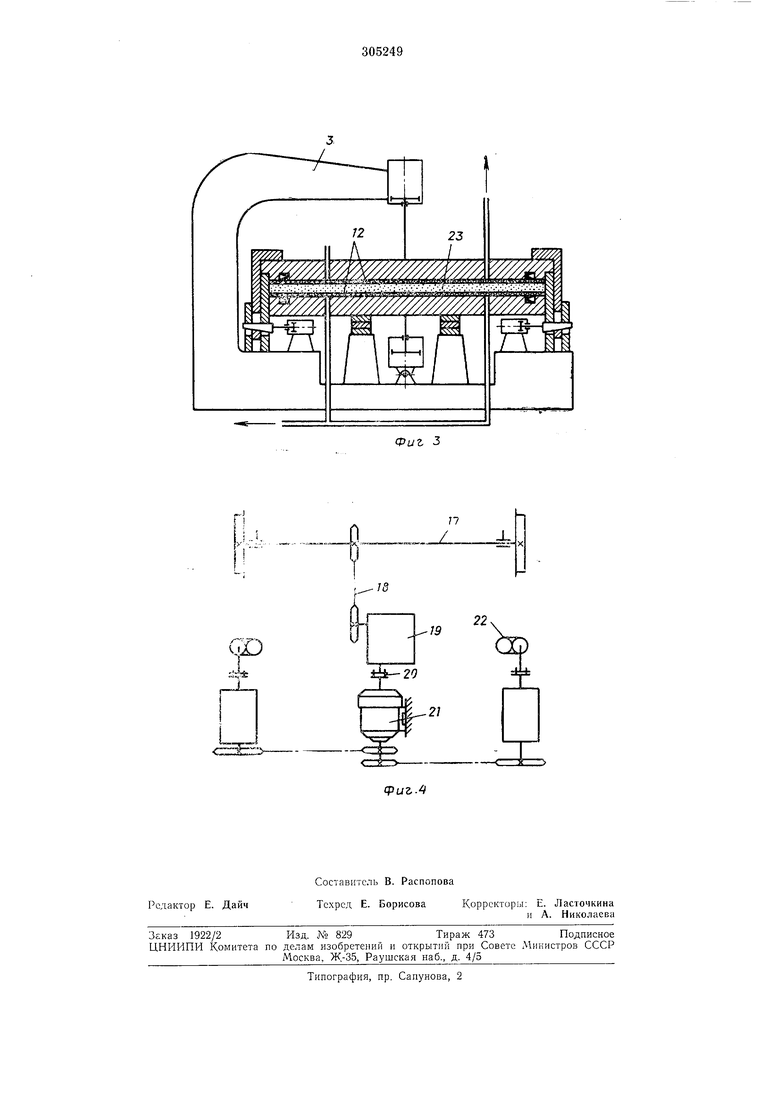

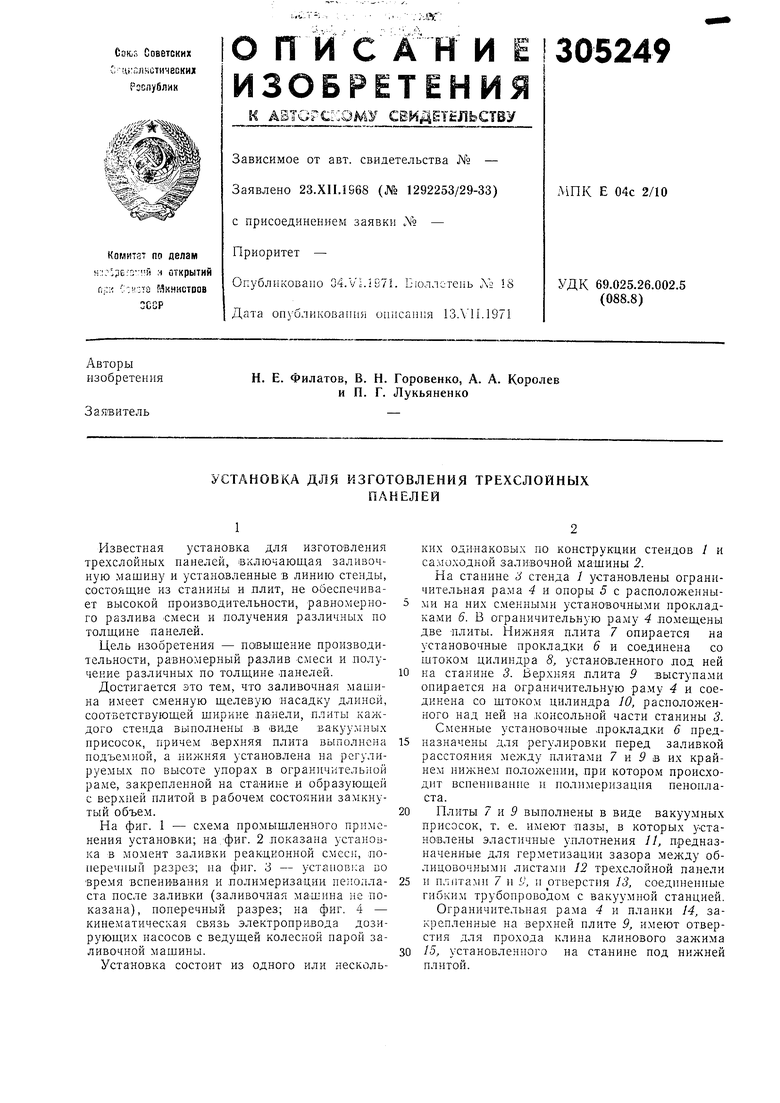

На фиг. 1 - схема промышленного применения установки; на. фиг. 2 .показана установка в момент заливки реакционной смеси, поперечпый разрез; на фиг. 3 - установка во время вспенивания и .полимеризации пенопласта после заливки (заливочная маШина не показана), поперечный разрез; на фиг. 4 - кинематическая связь электропривода дозирующих насосов с ведущей колесной парой заливочной мащины. Установка состоит из одного или нескольких одинаковых по конструкции стендов / и самоходной заливочной машины 2.

На станине стенда / установлены ограничительная рама 4 и опоры 5 с расположенными на них сменными установочными прокладками 6. В ограничительную раму 4 .помещены две плиты. Нижняя плита 7 опирается на установочные прокладки 6 и соединена со штоком цилиндра 8, устанавленного лод ней

на станине 3. Верхняя ллита 9 выступа.ми опирается на ограничительную раму 4 и соединена со штоком цилиндра 10, расположенного над ней на консольной части станины 3. Сменные установочные лрокладки 6 предназначены для регулировки перед заливкой расстояния между плитами 7 и Р в их крайнем нижнем положении, при котором происходит вспенивание и полимеризация пенопласта.

Нлиты 7 и 9 выполнены в виде вакуумных присосок, т. е. имеют лазы, в которых установлены эластичные унлотнения 11, предназначенные для герметизации зазора между облицовочными листами 12 трехслойной панели

и плптами 7 и S, п отверстия 13, соединенные гибким трубопроводом с вакуумной станцией. Ограничительная рама 4 и планки 14, закрепленные на верхней плите 9, имеют отверстия для прохода клина клинового зажима Заливочная машина 2 оснащена сменными а1,еле;выми насадками 16. Щелевая насадка представляет собой трубу, имеющую с одного торца заглушку, с другого - присоединительный ниппель для рукава, подводящего реак- 5 ционную смесь компонентов пенополиуретана от заливочной машины к насадке. Труба щелевой насадки имеет продольную щель для раздачи реакционной смеси по всей ширине заливаемой панели. В зависимости от щири- 10 ны панели на заливочной машине устанавливаются различной ДЛИНЫ насадки. Заливочная машина установки выиолнепа самоходной. На ее ведущей осп 17 закреплена звездочка цепной передачи 18, вторая звез- 15 дочка которой закреплена па тихоходном валу червячиого редуктора 19, быетроходный зал которого при помощи муфты 20 соединен с валом привода 21 дозирующих насосов 22. Подготовленная к работе заливочная ма- 20 шина 2 с щелевой насадкой 16 устанавлпвается возле стенда 1. На плиту 7 укладываются два облицовочных листа 12, обращенных своими декоративными сторонами ,к плитам 7п 9. Затем цилиндр 10 опускает плиту 5 в 25 ограничительную раму 4, а плита 7 с облицовочпыми листами поднимается цилиндром 8до упора в плиту 9. Нри этом эластичные уплотнения 11 плит 7 и 9, деформируясь, утапливаются в пазы, и 30 облицовочные листы 12 плотно прижимаются к плитам 7 i 9. Включается вакуумная система, откачивающая через отверстия 13 в плитах 7 и 5 воздух, оставшийся между плитами и облицовочными листами 12. Облицовочные 35 лпсты всей своей поверхностью плотно прижимаются атмосферным давлением к плитам, обработанным в заданных допусках по плоскости. Таким образом при помощи вакуума происходит не только прикрепление к ллптам 40 облицовочпых листов 12, но и придапие последнпм требуемой плоскостности. Затем плита 9 с прижатым к пей верхним облицовочным листом лодпимается цилиндром 10 над ограничительной рамой на высо- 45 ту, достаточную для прохода под пей щелевой наеадки 16. Плита 7 с прижатым к пей облицовочным листом, опускается и ложится на сменные установочные прокладки 6, толщина которых определяет крайнее нижнее 50 положение плиты 7, тем самым обеспечивая необходимую толщипу изготавливаемой нанели. Включается электропривод 21 дозирующих пасосов 22, что обеспечивает заданную пода- 55 чу реакционной смеси попополиуретана в щелевую иасадку 16 п ход заливочной машины 2, которая, передвигаясь вдоль стенда (линии стендов) 1, с заданной скоростью перемещает щелевую насадку над нижним облицовочным листом, заливая на него строго расчетное количество реакционлой смеси. Во время хода заливочной машины под влиянием елучайных факторов (изменение навода реакционнон смеси или рельсового пути) привод 21 дозирующих насосов 22 может изменить скорость вращения, что в случае применения раздельных лрисодов иередвижеиии заливоЧНой машины 2 и дозирующих насосов 22 повлияло бы на качество панелей, так как количество реакционной смеси, заливаемой ла одну панель, зависит от производительжзстл дозирующих насосов 22 и от скороеги нсредвижения щелевой насадки 16 над стендами /. Кинематическая связь ведущей оси 17 заливочной мащины с помощью цепной передачи 18 через редуктор 19 с приводом 21 дозирующих насосов 22 автоматически и пропорционально изменению нроизиодительностп следпих изменяет скорость передвижения заливочпой мащины вдоль стенда. Таким образом, количество реакциопной смеси, заливаемой на одпу папель, остается nocTosinji LM, иезависимо от случайных изменений скорости хода заливочной машины или ироизводительности дозирующих насосов, После заливки реакционной смеси верхняя плита 9 опуекается цилиндром 10, ложится своими выстуиами на ограничительную раму 4 и прпжимается к ней клиновыми зажимами 15 до начала процесса вспенивания реакционной смеси. В прострапстве, ограниченном облизовочными листами 12 и рамой 4, происходит вспепивание реакционной смеси. После окончания процессов вспенивания и полимеризации пенопласта, продолжаюп ихся 25 мин, клиновые зажимы 15 выводятся пз отверстий планок 14 и ограничительной рамы 4, освобождая плиту 9. Отверстия вакуумной еистемы плит 7 и 9 сообщаются с атмосферой. Верхняя плита 9 цилиндром 10 поднимается в крайнее верхнее положение, а плита 7 при подъе.ме выталкивает из ограничительной рамы 4 готовую трехслойную панель, состоящую из двух облицовочных листов 12 и внутреннего слоя пенопласта 23, который, обладая во время вспенивания и нолимеризации хорошей адгезиеи к различным материалам, прочно скре;;ляется с облицовочными листами 12. Предмет изобретен п я Установка для изготовления трехслойных панелей, включающая заливочную машину и установленные в линию стенды, состоящие из Сталины и плит, отличающаяся тем, что, с целью повышения производительности, равномерпого разлива смеси и получения различных по толщине панелей, заливочная машина имеет сменную щелевую насадку длиной, соответствующей ширине панели, плиты каждого стенда выполнены в виде вакуумных присосок, причем верхняя плита выполнена подъемной, а нижняя установлена на регулируемых по высоте упорах в ограничительной раме, закрепленной на станине и образующей с верхней плитой в рабочем состоянии замкнуГПМТМсшш тмиишм -l-l f -L, 1i S-JM j t-in

uz-. / ТИ fOJ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления трехслойных панелей | 1979 |

|

SU781076A2 |

| Установка для изготовления трехслойных панелей | 1974 |

|

SU540846A2 |

| СПОСОБ ИЗГОТОВЛЕПИЯ ТРЕХСЛОЙНЫХ ПАНЕЛЕЙ | 1968 |

|

SU231779A1 |

| СПОСОБ ВОЗВЕДЕНИЯ СТЕН МОНОЛИТНОГО ЗДАНИЯ | 2020 |

|

RU2737387C1 |

| Способ изготовления каркасной панели ограждения | 1983 |

|

SU1135876A1 |

| Приспособление к прессу | 1974 |

|

SU526523A1 |

| УСТАНОВКА ДЛЯ ЗАЛИВКИ ИЗДЕЛИЙ ФЕНОЛЬНЫМИ | 1972 |

|

SU349588A1 |

| Автомат для литья в вакуумно-пленочные формы | 1985 |

|

SU1247151A1 |

| КОКИЛЬНАЯ МАШИНА | 1973 |

|

SU393032A1 |

| Поточная линия для изготовления многослойных строительных панелей | 1980 |

|

SU939209A1 |

TV / /5 / J 6 857 Риг,.2

Даты

1971-01-01—Публикация