I

Изобретение относится к переработке пластических масс и может быть использовано в судостроении, строительстве и других отраслях промьшшенности.

По основному авт. св. 305249 известна установка для изготовления трехслойных панелей, включающая заливочную машину и установленные в линию стенды, состоящие из станины и плит. Плиты каждого стенда выполнены в виде вакуумных присосок, причем верхняя плита подъемная, а нижняя установлена на регулируемых по высоте упорах в ограничительной раме, закрепленной на станине, и образует с верхней плитой в рабочем состоянии замкнутый объем Cl.

Недостатком известной установки является низкое качество изготавливаемых панелей. Часть реакционной массы пенопласта в момент заливки .и вспенивания вытекает в зазоры между плитами и стенками ограничительной рамы, что снижает плотность пенопласта и его адгезию к облицовочным листам в краевых участка« панели.

Реакционная масса пенопласта, вспениваясь и полимеризуясь в зазорах, образует твердую стекловидную пленку, которая склеивает нижнюю плиту с жестко закрепленными на станине стенками ограничительной рамы. Это

5 препятствует подъему нижней плиты для выталкивания панели, приводит к перекосгил ее во время движения и раз|)ушает эластичный уплотнительный материал на стенках ограничительной

td ргаал, снижая надежность работы стенда.

Цель изобретения - повышение качества панелей и надежности работы установки.

5 Достигается это тем, что установка содержит згьяивочную машину и установленные в линию стенды, состоящие из станины и Ш1ит згшивочная машийа имеет сменную щелевую посадку длиной,

20 соответствующей ширине панели, плиты каждого стёйда выполнены в виде Вакуумных присосок, причем верхняя плита - подъемная, а нижняя установлена на регулй уе1«1х по высоте упорах в

25 ограничительной раме, закрепленной на станине и образующей с верхней {ШИТОЙ в рабочем состоянии згиоснутый объем, при этом каждая из стенок ограничительной рама снабжена расположенными под нижней плитой кронштейнами и установлена вместе с последними на станине при помощи горизонтальной оси с возможностью поворотав вертикальной плоскости, причем кронштейны имеют подпружиненные упоры, взаимодействующие с нижней плитой.

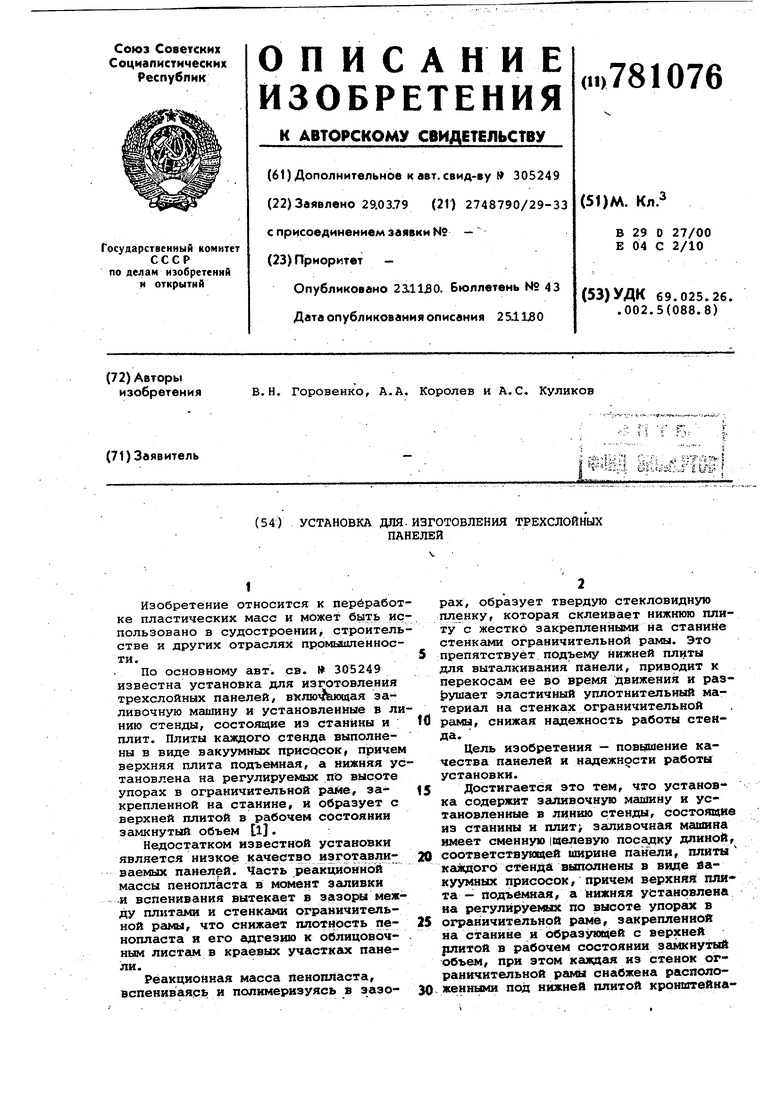

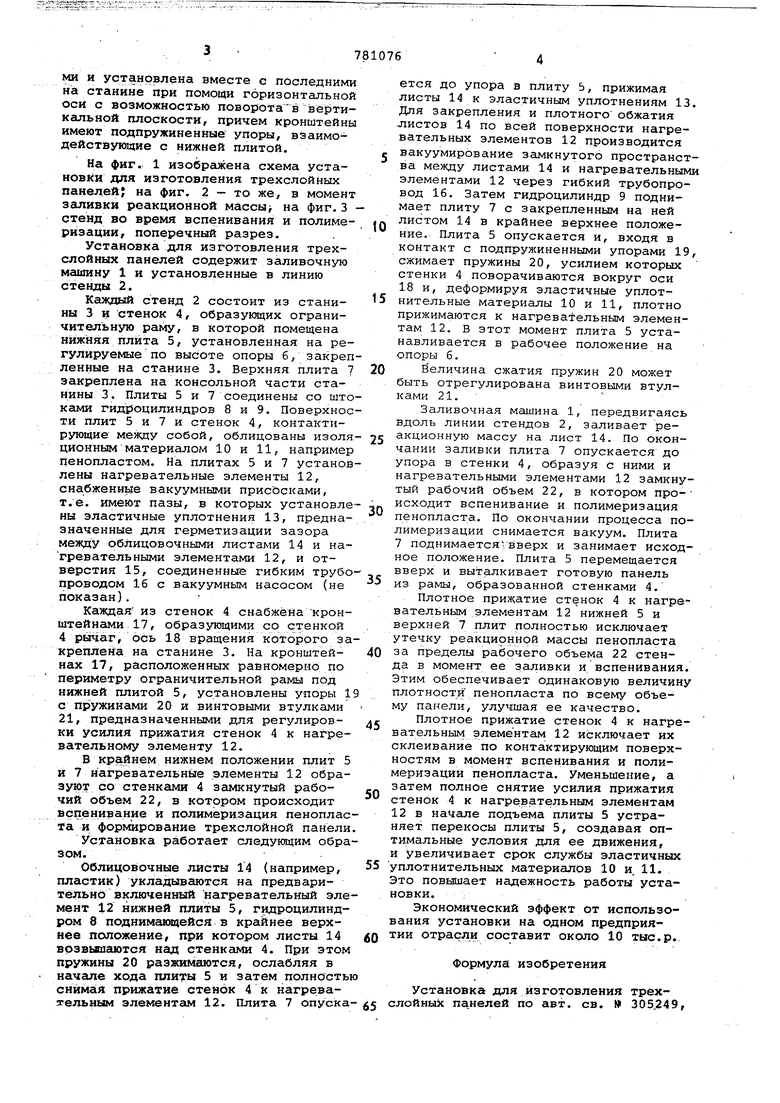

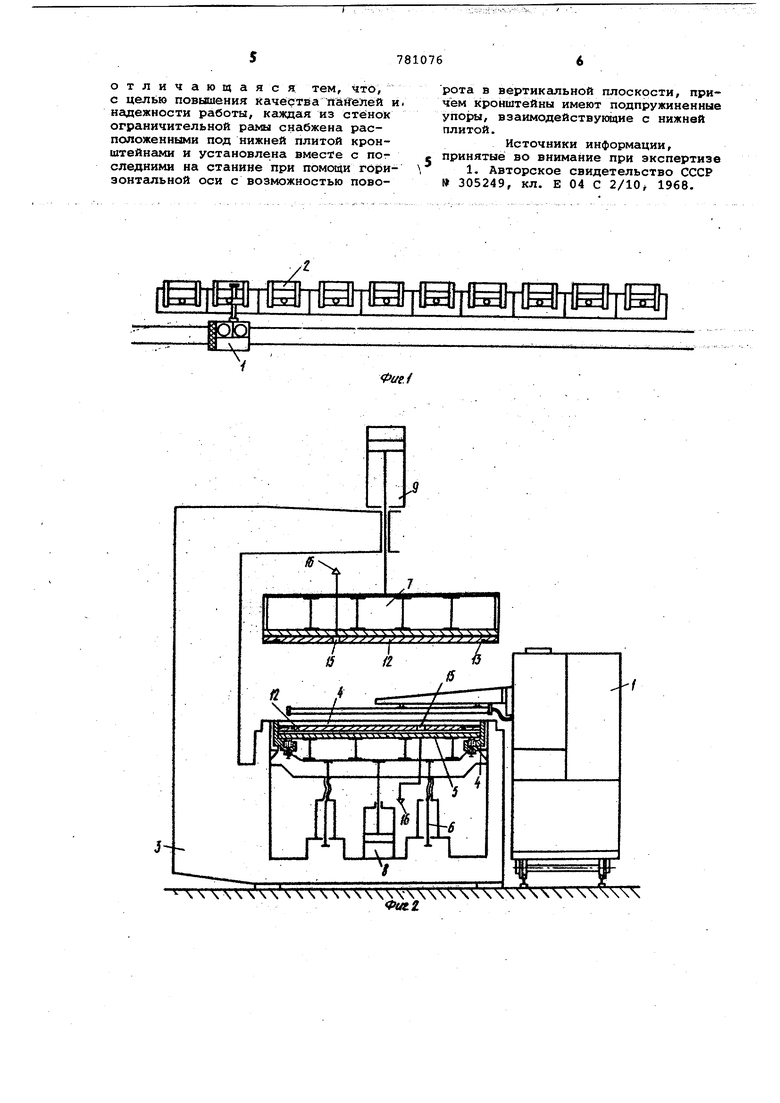

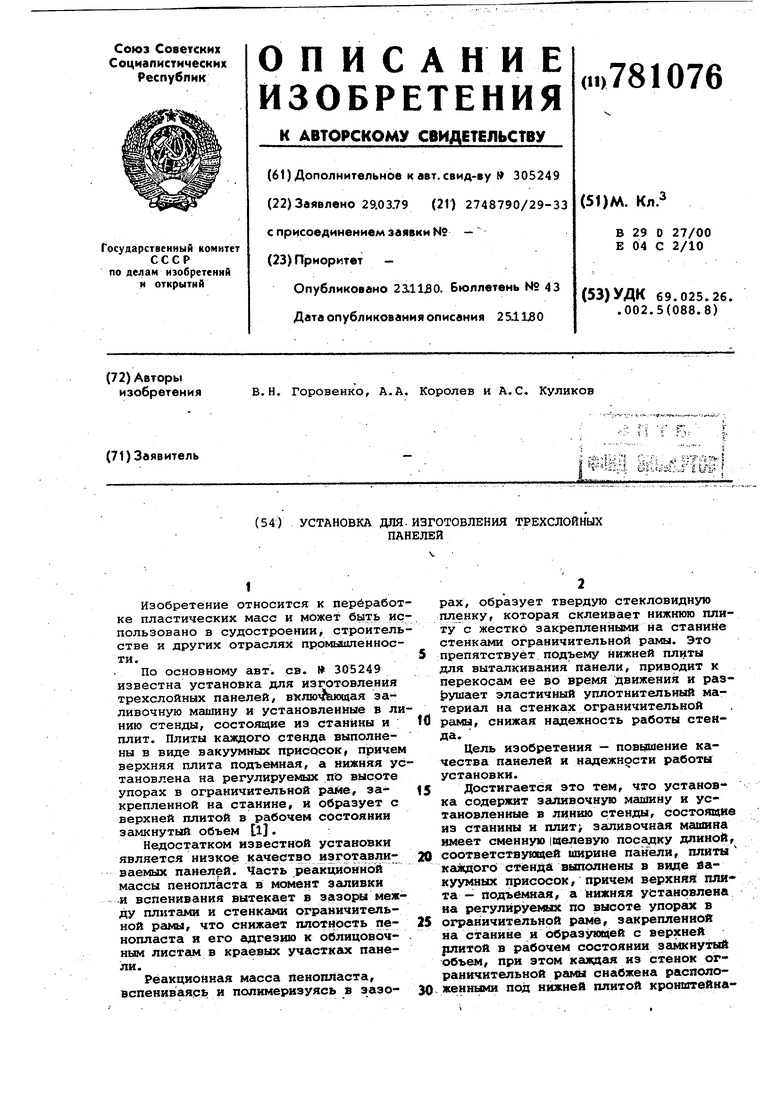

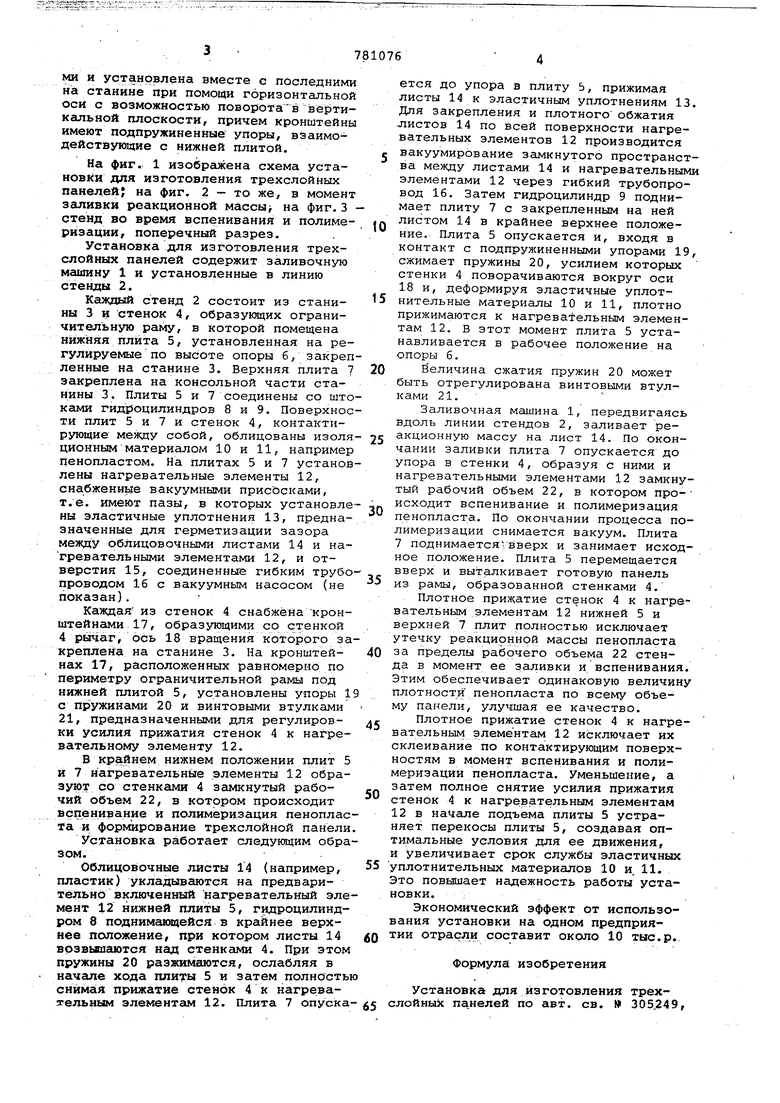

На фиг. 1 изображена схема установки для изготовления трехслойных панелей; на фиг. 2 - то же, в момент заливки реакционной массы на фиг,3 стенд во время вспенивания и полимеризации, поперечный разрез.

Установка для изготовления трехслойных панелей содержит заливочную машину 1 и установленные в линию стенды 2.

Каждый стенд 2 состоит из станины 3 и стенок 4, образующих ограничительную раму, в которой помещена нижняя плита 5, установленная на регулируемые по высоте опоры б, закрепленные на станине 3. Верхняя плита 7 закреплена на консольной части станины 3. Плиты 5 и 7 соединены со штоками гидроцилиндров 8 и 9. Поверхности плит 5 и 7 и стенок 4, контактирующие между собой, облицованы изоляционным материалом 10 и 11, например пенопластом. На плитах 5 и 7 установлены нагревательные элементы 12, снабженньге вакуумными присосками, т.е. имеют пазы, в которых установлены эластичные уплотнения 13, предназначенные для герметизации зазора мезвду облицовочными листами 14 и нагревательными элементами 12, и отверстия 15, соединенные гибким трубопроводом 16 с вакуумным насосом (не показан),

Каждая из стенок 4 снабжена кронштейнами 17, образующими со стенкой 4 рычаг, ось 18 вращения которого закреплена на станине 3. На кронштейнах 17, расположенных равномерно по периметру ограничительной рамы под нижней плитой 5, установлены упоры 19 с пружинами 20 и винтовыми втулками 21, предназначенными для регулировки усилия прижатия стенок 4 к нагревательному элементу 12.

В крайнем нижнем положении плит 5 и 7 нагревательные элементы 12 образуют со стенками 4 Зс1мкнутый рабочий объем 22, в котором происходит вспенивание и полимеризация пенопласта и форлшрование трехслойной панели.

Установка работает следующим образом.

Облицовочные листы 14 (например, пластик) укладываются на предварительно включенный нагревательный элемент 12 нижней плиты 5, гидроцилиндром 8 поднимающейся в крайнее верхнее положение, при котором листы 14 возвышаются над стенками 4. При этом пружины 20 разжимаются, ослабляя в начале хода плиты 5 и затем полностью снимая прижатие стенбк 4 к нагреваггельнъал элементс1М 12. Плита 7 опускается до упора в плиту 5, прижимая листы 14 к эластичным уплотнениям 13 Для закрепления и плотного обжатия листов 14 по всей поверхности нагревательных элементов 12 производится вакуумирование замкнутого пространства между листами 14 и нагревательным элементами 12 через гибкий трубопровод 16. Затем гидроцилиндр 9 поднимает плиту 7 с закрепленным на ней листом 14 в крайнее верхнее положение. Плита 5 опускается и, входя в контакт с подпружиненными упорами 19 сжимает пружины 20, усилием которых стенки 4 поворачиваются вокруг оси 18 и, деформируя эластичные уплотнитель ные материалы 10 и 11, плотно прижимаются к нагревательным элементам 12. в этот момент плита 5 устанавливается в рабочее положение на опоры 6.

Величина сжатия пружин 20 может быть отрегулирована винтовыми втулками 21.

Заливочная машина 1, передвигаясь вдоль линии стендов 2, заливает реакционную массу на лист 14. По окончании заливки плита 7 опускается до упора в стенки 4, образуя с ними и нагревательными элементами 12 замкнутый рабочий объем 22, в котором происходит вспенивание и полимеризация пенопласта. По окончании процесса полимеризации снимается вакуум. Плита 7 поднимается 1 вверх и занимает исходное положение. Плита 5 перемещается вверх и выталкивает готовую панель из рамы, образованной стенками 4.

Плотное прижатие стенок 4 к нагревательным элементам 12 нижней 5 и верхней 7 плит полностью исключает утечку реакционной массы пенопласта за пределы рабочего объема 22 стенда в момент ее заливки и вспенивания Этим обеспечивает одинаковую величин плотности пенопласта по всему объему панели, улучшая ее качество.

Плотное прижатие стенок 4 к нагревательным элементам 12 исключает их склеивание по контактирующим поверхностям в момент вспенивания и полимеризации пенопласта. Уменьшение, а затем полное снятие усилия прижатия стенок 4 к нагревательном элементам 12 в начале подъема плиты 5 устраняет перекосы плиты 5, создавая оптимальные условия для ее движения, и увеличивает срок службы эластичных уплотнительных материалов 10 и. 11. Это повышает надежность работы установки.

Экономический эффект от использования установки на одном предприятии отрасли составит около 10 тыс.р.

Формула изобретения

Установка для изготовления трехслойных па.нелей по авт. св. 305.249

отличающаяся тем, что, с целью повышения качества riaffefteft и. надежности работы, каждая из стенок ограничительной рамы снабжена расположенными под нижней плитой кронштейнами и установлена вместе с пог следними на станине при помощи гориэонтсшьной оси с возможностью поворота в вертикальной плоскости, причем кронштейны имеют подпружиненные упо1эы, взаимодействукяцие с нижней плитой.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 305249, кл. Е 04 С 2/10 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНЫХПАНЕЛЕЙ | 1971 |

|

SU305249A1 |

| Установка для изготовления трехслойных панелей | 1974 |

|

SU540846A2 |

| Способ изготовления каркасной панели ограждения | 1983 |

|

SU1135876A1 |

| Способ теплоизоляции и герметизации стыков заливочными пенопластами | 1982 |

|

SU1106881A1 |

| Трехслойная стеновая панель | 1980 |

|

SU962513A1 |

| Форма для нанесения теплоизоляцииНА ТРубОпРОВОд | 1979 |

|

SU832235A1 |

| Технологическая линия для заполнения вспенивающейся композицией, например,фенольным пенопластом, внутреннего объема каркаса панели | 1973 |

|

SU482307A2 |

| СПОСОБ ВОЗВЕДЕНИЯ СТЕН МОНОЛИТНОГО ЗДАНИЯ | 2020 |

|

RU2737387C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНЫХ ПАНЕЛЕЙ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА СО СРЕДНИМ СЛОЕМ ИЗ ПЕНОПЛАСТА, АРМИРОВАННОГО РЕБРАМИ ЖЕСТКОСТИ | 2010 |

|

RU2429155C1 |

| ЕМКОСТЬ, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2014256C1 |

Авторы

Даты

1980-11-23—Публикация

1979-03-29—Подача