Изобретение относится к способам нолучения модифицированных полифениленоксидов, имеющих улучшенную перерабатываемость.

Известен снособ получения таких полимеров полимеризацией или сополимеризацией стирола и его производных в водной среде в присутствии радикальных инициаторов замещенных или незамещенных полифениленоксидов и стабилизаторов суспензии типа производных целлюлозы.

При этом соединения стирольного типа используются в высокой концентрации и в большом количестве в расчете на окись нолифенилена, и получающийся в результате полимеризации цродукт содержит большое количество соединения стирольного тина, в результате чего нревосходные свойства окиси полифенилена ухудшаются. Кроме того, получаемые продукты представляют в основном простые смеси окиси полифенилена и соединений тина стирола. Хорошо известно, что графт-полимеры, имеющие высокую графтэффективность, лучше но своим свойствам, чем бистые смеси полимеров.

Цель изобретения - улучщение нерерабатываемости конечных продуктов без снижения физико-механических свойств, присущих полифениленоксидам.

В предлагаемом способе это достигается тем, что процесс полимеризации или сонолимеризации проводят в присутствии анионогснных или неиногенных поверхностно-активны.х веществ и органических несмещивающпхся с водой растворителей для полифенпленоксидов.

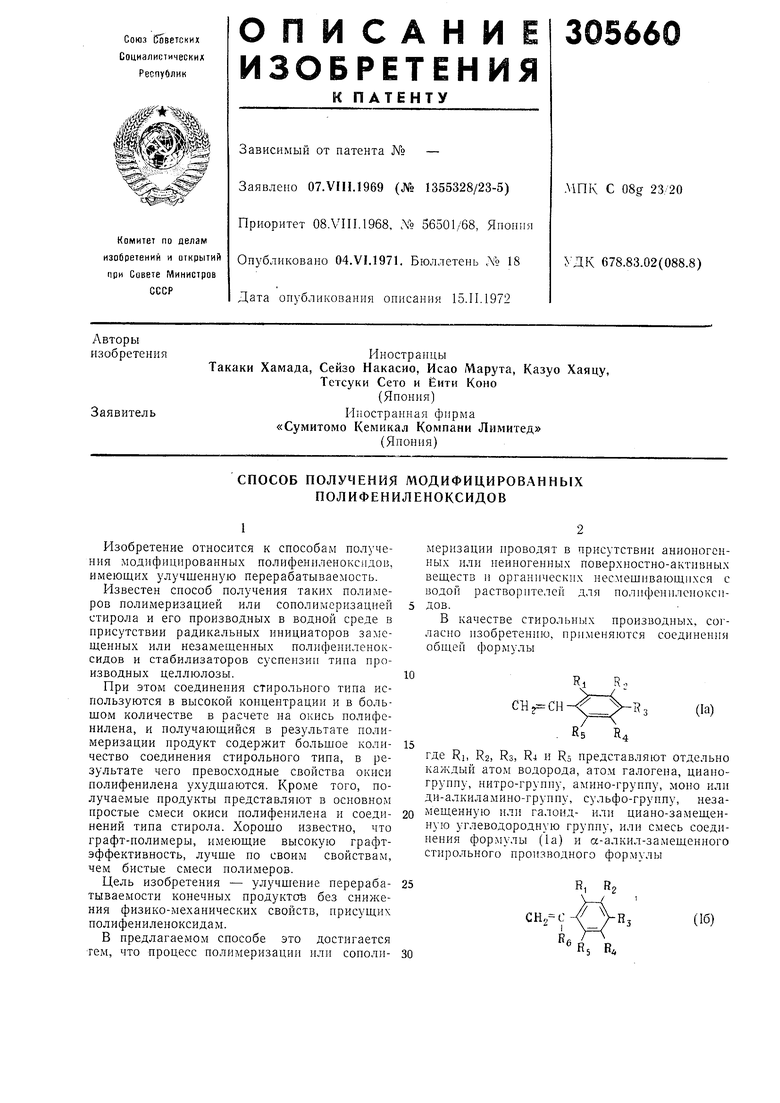

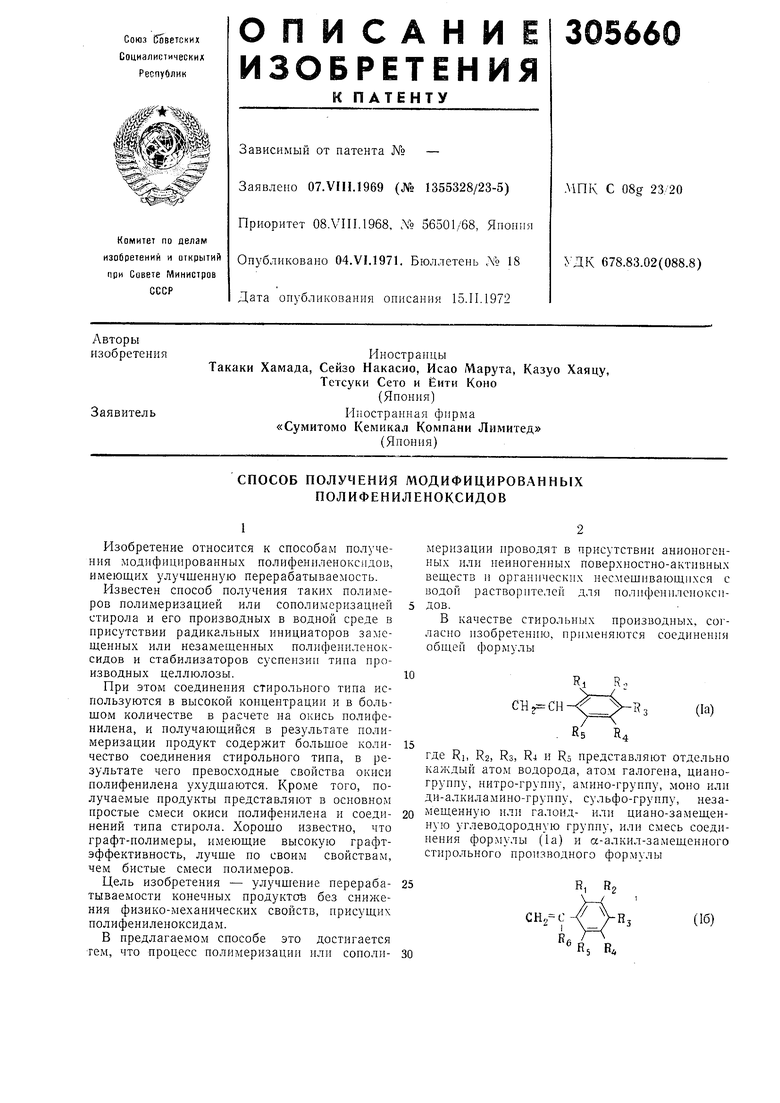

В качестве стирольных производных, согласно изобретению, применяются соединении общей формулы

Ri

R.,

-I.

(la)

и.

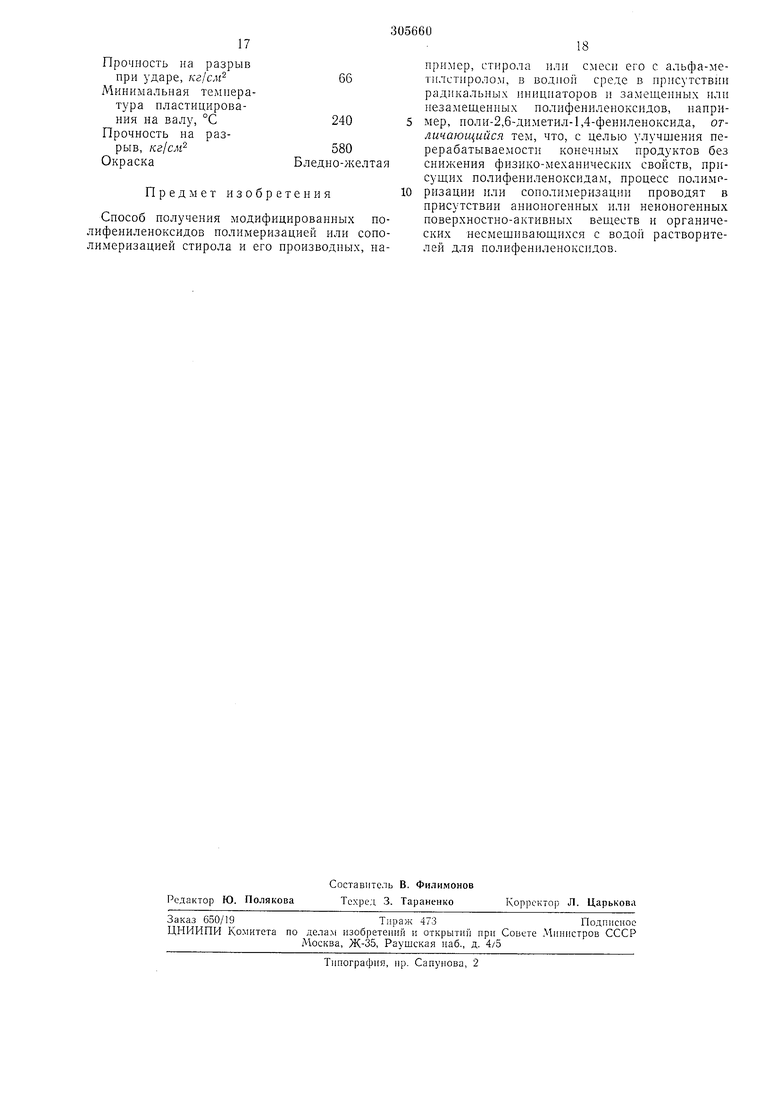

где Ri, Rz, Rs, R4 и Rs представляют отдельно каждый атом водорода, атом галогена, цианогруппу, нитро-грунну, амино-группу, моно или ди-алкиламино-груипу, сульфо-группу, незамещенную или галоид- или циано-замещенную углеводородную групну, или смесь соединения формулы (1а) и а-алкил-замещенного стирольного производного формулы

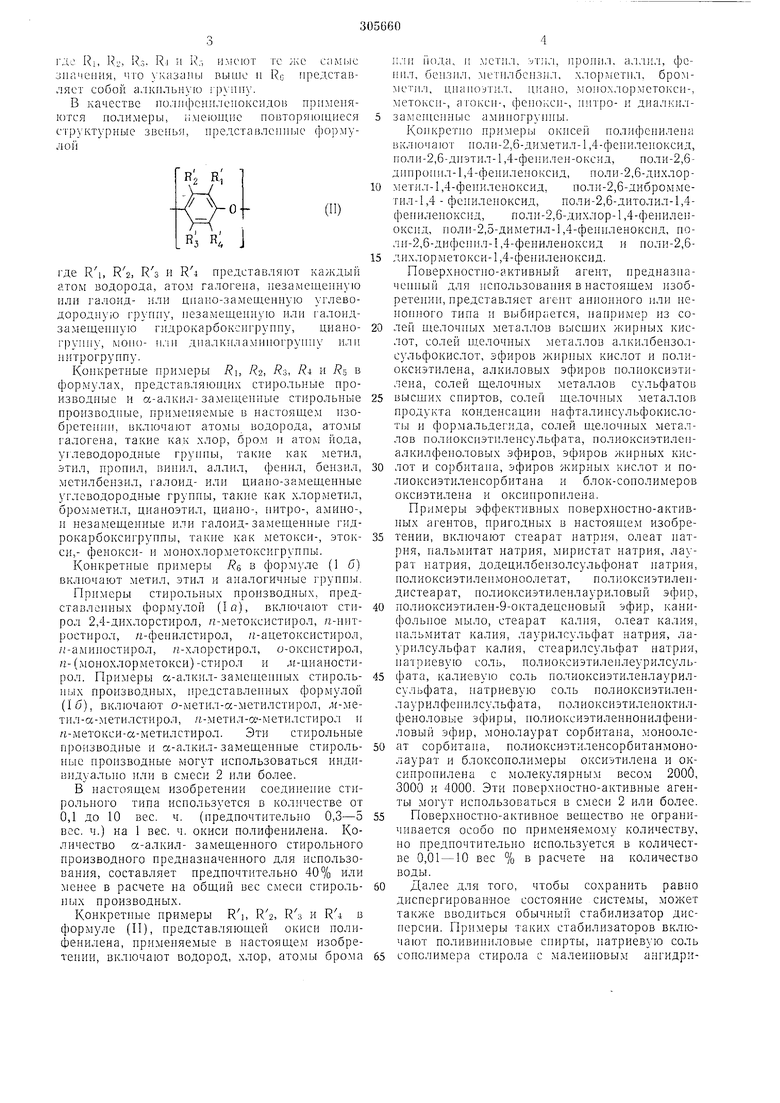

(16)

гдо Rb R;;, Rs. Ri и R,-, Илкмот тс }кс спмис значения, что указаны выше п RG представляет собой алкильную группу.

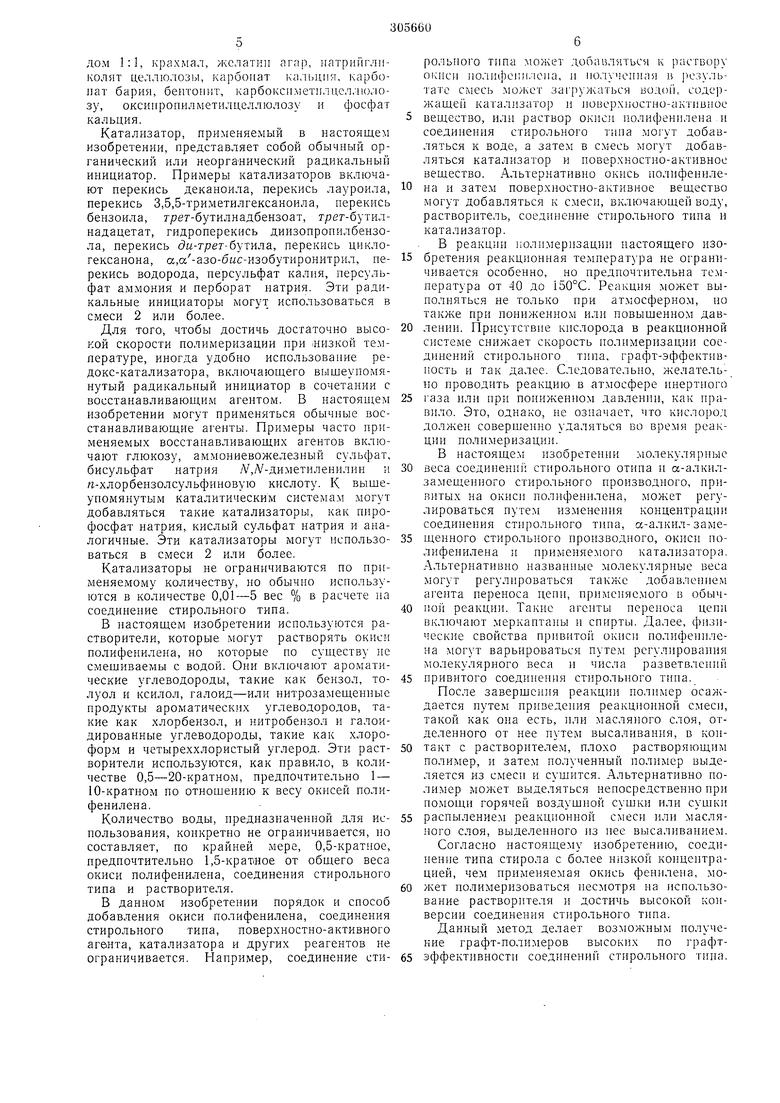

В качестве полпфенплеиокспдов применяются полимеры, HMeionuie но1зторяю ннеся структурные звенья, нредставлешнле формуле

(И)

где Rl, R2, Ra и R4 представляют каждый атом водорода, атом галогена, незамещенную или галоид- 11ли цпано-замещеппую углеводородную групну, незамещенную пли галоидзамещенную гидрокарбокснгруииу, цианогрунну, моио- или диалкплампногруииу или нитрогруппу.

Конкретные примеры Ri, Rz, Кз, Ri и в формулах, представляюп1их стирольные производные и а-алкил-замещенные стирольные производные, применяемые в настоящем изобретении, включают атомы водорода, атомы галогена, такие как хлор, бром п атом йода, углеводородные груигш, такие как метил, этил, пропил, випил, аллил, фенил, бензил, метилбеизил, галоид- или циаио-замещеппые углеводородные группы, такне как хлорметил, бром метил, цианоэтил, циано-, питро-, амипо-, и незамещенные или галоид-замещенные гидрокарбоксигруппы, такие как метокси-, этокси,- фенокси- и монохлорметоксигруппы.

Конкретные примеры б в формуле (1 б включают метил, этил и аналогичные грунны.

Примеры етирольных производных, представлеииых формулой (1а), включают стирол 2,4-дихлорстирол, /г-метоксиетирол, /г-пптростирол, я-феиилстирол, /г-ацетокеистирол, /г-а мииостирол, н-хлорстирол, о-оксистирол, п- (мопохлорметокси) -стирол и лг-цианоетирол. Примеры а-алкил-замещеииых етирольных производиых, иредставлеииых формулой (16), включают о-метил-а-метилстирол, .м-метил-сб-метилетирол, /г-метил-от-метилетирол и «-метокси-а-метилстирол. Эти етирольные производные и я-алкил-замещенные стирольные нроизводные могут использоваться индивидуально или в смеси 2 или более.

В настоящем изобретении соединение стирольного типа используется в количестве от 0,1 до 10 вес. ч. (предпочтительно 0,3-5 вес. ч.) на 1 вес. ч. окиси полифенилеиа. Количество а-алкил- замещенного стирольного производного предназначенного для использования, составляет предпочтительно 40% или менее в расчете на общий вес смееи етирольных производных.

Конкретные нримеры Rl, R2, Rs и R4 в формуле (II), представляющей окиси полифенилена, нрименяемые в настоящем изобретении, включают водород, хлор, атомы брома

или йода., и .метнл, VTJKT, пропил, аллил, фенил, бензил, Л1етилбс1131 л, хлорметил, бромметил, цнапоатил, циано, монохлорметокси-, метоксн-, атокси-, фенокси-, нитро- и диалкилзамен1енные амипогрунны.

Конкретно примеры окисей полнфенилена включают поли-2,6-диметил-1,4-фепиленоксид, поли-2,6-диэтил-1,4-фепилен-оксид, поли-2,6днпронил-1,4-фе1 иленокеид, иоли-2,6-дихлорметил-1,4-фениленоксид, поли-2,6-дибром.метил-1,4 - феииленоксид, поли-2,6-дитолил-1,4фениленоксид, ноли-2,6-дихлор-1,4-фениленокснд, иоли-2,5-диметил-1,4-феннленоксид, поли-2,6-дифенил-1,4-фениленоксид и поли-2,6дихлорметокси-1,4-фениленоксид.

Поверхностно-активный агент, нредназначеппый для использования в настоящем изобретении, представляет агент анионного или ненонного типа н выбирается, папрнмер из еолей щелочиых металлов выещих жирных кислот, солей нделочных металлов алкилбензолсульфокислот, эфиров жирных кислот и полиоксиэтилена, алкиловых эфиров нолиоксиэтилена, солей щелочных металлов сульфатов

выещих сниртов, солей щелочных металлов нродукта конденсании нафталинсульфокислоты и формальдегида, солей нделочных .металлов полиоксиэтиленсульфата, полиоксиэтиленалкилфеноловых эфиров, эфиров жирных кислот и сорбитана, эф|иров жирных кислот и нолиоксиэтиленеорбитана и блок-сополимеров оксиэтилена и оксинропилена.

Примеры эффективных иоверхностно-активных агентов, пригодных в настоящем изобретении, включают стеарат натрия, олеат иатрия, пальмитат натрия, миристат натрия, лаурат натрия, додецилбензолсульфонат натрия, полиоксиэтилеимоноолетат, полиоксиэтилендистеарат, полиоксиэтиленлауриловый эфир,

полиоксиэтилен-9-октадеценовый эфир, канифольное мыло, стеарат калня, олеат калия, нальмитат калия, лаурилсульфат натрия, лаурилсульфат калия, стеарилсульфат натрия, натриевую соль, полиоксиэтилеилеурилеульфата, калиевую соль полиоксиэтиленлаурилсульфата, натриевую соль нолиоксиэтиленлаурилфенилсульфата, нолиоксиэтиленоктилфеноловые эфиры, нолиоксиэтиленнонилфениловый эфир, монолаурат сорбитана, моноолеат сорбитана, полиоксиэтиленсорбитанмонолаурат и блоксонолимеры оксиэтнлена и оксипронилена с молекулярны.м весом 2000, 3000 и 4000. Эти поверхностно-активные агенты .могут иснользоваться в смеси 2 или более.

Поверхностно-активное вещество не ограничиваетея особо но применяемому количеству, но предпочтительно используется в количестве 0,01 -10 вес % в расчете на количество воды.

Далее для того, чтобы сохранить равно диспергированное состояние системы, может также вводиться обычный стабилизатор дисперсии. Примеры таких стабилизаторов включают поливипиловые сиирты, натриевую соль

дом 1:1, крахмал, желатин агар, иатрингликолят целлюлозы, карбонат кальция, карбонат бария, бентонит, карбокснметилцеллюлозу, оксинронилметилцеллюлозу и фосфат кальция.

Катализатор, применяемый в настоящем изобретении, представляет собой обычный органический или неорга-нический радикальный инициатор. Примеры катализаторов включают перекись деканоила, нерекись лауроила, перекись 3,5,5-триметилгексаноила, перекись бензоила, грег-бутилнадбензоат, трег-бутилнадацетат, гидроперекись диизопропилбензола, перекись ди-трет-бутила, перекись циклогексанона, сс,сх-азо-быс-изобутиронитрил, нерекись водорода, персульфат калия, персульфат аммония и перборат натрия. Эти радикальные инициаторы могут использоваться в смеси 2 или более.

Для того, чтобы достичь достаточно высокой скорости полимеризации при «изкой температуре, иногда удобно использовапие редокс-катализатора, включающего выщеуномянутый радикальный инициатор в сочетании с восстанавливающим агентом. В настоян1,ем изобретении могут применяться обычные восстанавливающие агенты. Примеры часто применяемых восстанавливающих агентов включают глюкозу, аммониевол елезный сульфат, бисульфат натрия /У,/У-диметнленилнн и rt-хлорбензолсульфиновую кислоту. К выщеупомянутым каталитическим системам могут добавляться такие катализаторы, как нирофосфат натрия, кислый сульфат натрия и аналогичные. Эти катализаторы могут иснользоваться в смеси 2 или более.

Катализаторы не ограничиваются по применяемому количеству, но обычно иснользуются в количестве 0,01-5 вес % в расчете на соединение стирольного типа.

В настоящем изобретении используются растворители, которые могут растворять окиси полифенилена, но которые по существу не смещиваемы с водой. Они включают ароматические углеводороды, такие как бензол, толуол и ксилол, галоид-или нитрозамещенные продукты ароматических углеводородов, такие как хлорбензол, и нитробензол и галоидированные углеводороды, такие как хлороформ и четыреххлористый углерод. Эти растворители используются, как правило, в количестве 0,5-20-кратном, предпочтительно 1 - 10-кратном по отношению к весу окисей полифенилена.

Количество воды, нредназначенной для использования, конкретно не ограничивается, но составляет, по крайней мере, 0,5-кратное, предпочтительно 1,5-крат1Ное от общего веса окиси полифенилена, соединения стирольного типа и растворителя.

В данном изобретении порядок и способ добавления окиси полифенилена, соединения стирольного типа, поверхностно-активного агента, катализатора и других реагентов не ограничивается. Например, соединение стирольного типа может добаилятьсн к раствору 01-;исн 110ЛИ1|)С11илс11а, и полученная в .1ьтате смесь )каться B0:i,c)ii, содержащей катализатор и поверхностно-активное вендество, или раствор окиси полифенплена и соединения стирольного тина могут добавляться к воде, а затем в смесь могут добавляться катализатор и поверхностно-активное вещество. Альтернативно окись полифенилена и затем поверхностно-активное вещество

могут добавляться к смеси, включающей воду,

растворитель, соединение стирольного тина и

катализатор.

В реакции полимеризации настоящего изобретения реакционная темнература не ограничивается особенно, но нредночтительна температура от 40 до i50°C. Реакция может вынолняться не только при атмосферном, но также при пониженном или новыщенном давЛенин. Присутствие кнслорода в реакционной системе снижает скорость полимеризации соединений стирольного типа, графт-эффектпвность и так далее. Следовательно, желательно проводить реакцию в атмосфере инертного

газа или при пониженном давлении, как правило. Это, однако, не означает, что кислород должен совершенно удаляться во время реакции нолимеризации.

В настоящем изобретении молекулярные

веса соединений стирольного отина и а-алкилзамещенного стирольного производного, привитых на окиси полифеннлена, может регулироваться нутем изменения концентрации соединения стирольного тина, а-алкил-замещенного стирольного производного, окиси полифенилена и нрименяемого катализатора. Альтернативно названные молекулярные веса могут регулироваться также добавлением агента переноса ценн, применяемого в обычной реакции. Такие агенты нереноса цепи включают .меркаптаны и спирты. Далее, физические свойства привитой окиси полифеннлена могут варьироваться нутем регулирования молекулярного веса и числа разветвлений

привитого соединения стирольпого тппа.

После заверще П я реакци полимер осаждается путем приведения реакционной смеси, такой как она есть, или масляного слоя, отделенного от нее путем высаливания, в контакт с растворителем, плохо растворяющим полимер, и затем полученный полимер выделяется из смеси и сушится. Альтернативно полимер может выделяться непосредственно при номощи горячей воздущной сушки или сущки

распылением реакционной смеси или масляного слоя, выделенного из нее высаливанием. Согласно настоящему изобретению, соединенне типа стирола с более низкой концентрацией, чем нрименяемая окись фенилена, может нолимеризоваться несмотря на использование растворителя и достичь высокой конверсии соединения стирольного типа.

Данный метод делает возможным получение графт-полимеров высоких по графтГрафт-полимсры, получаемые в соответствии с -иастоящим изобретением, улучи.1епы по текучести и усовершенствованы в отиошеиии устойчивости к окислению без значительного изменения свойств, нрисущих окисям полифеиилена: т. е. свободные гидроксильные групны окиси полифенилена блокируются без обработки какими-либо другими реагентами, и получающиеся в результате полимеры менее изменчивы но цветовой окраске при новышеиной температуре и обладает высокой устойчивостью к окислению при высокой температуре. В изобретении используется растворитель окиси полифенилена и, следовательно,реакционный раствор при приготовлении окиси нолифенилена может непосредственно использоваться в настоящем изобретепни.

Ниже приводятся примеры, которые являются только иллюстративными, ио не ограничительными, и внутри сферы изобретения возможны различные видоизменения.

Пример 1. В разделительной колбе па 500 мл, снабженной тер.мометром, трубкой для ввода азота и конденсатором, в 64 г те.хничеекого ксилола растворяют 16 г поли-2,6-диметил-1,4-фениленокеида, имеющего молекулярный вес 70000, который был получен реакцией окислительного сочетания метилата натрия и хлористого марганца (II). К данному раствору добавляют 16 г стирола, 200 г дистилированной воды, 5 г стеарата натрия в качестве новерхностно-активного вещества, 0,2 г перекиси бензоила в качестве катализатора, 0,5 г глюкозы и 0,5 г нирофоефата натрия. В колбу вводится газообразный азот, нри этом выщеуномянутые соединения диспергировались в растворе путем энергичного пере.мещивапия (620 об/мин) для иеключепия кислорода, присутствующего в системе. Впоследствии содержимое колбы нагревалось и реагировало при 80°С в течение 10 час. После заверщения реакции реакционный продукт высаливался добавлением 8 см концентрированной соляной кислоты и 2 г хлористого магния. .Органический слой выгружался в 500 мл метанола, и образовавщийся осадок выделялся фильтрованием и промывался водой, давая 28,8 г белого полимера. Полученный таким образом полимер экетрагировался таким же образом, как в справочном примере 2 в течение 30 час горячим ацетоцом, содержащим 15-20 вес. % циклогексапа, давая 27,6 3 нерастворимой в растворителе части. При вычислении по выщенриведепным величинам графт-превращение стирола было 72,5% и графт-эффектпвноеть стирола была 90,6%. Ко.тичество связанного стирола в расчете на весь нривитой полимер было 42,4 вес. %.

Этот привитой полимер сравнивался но физическим свойствам со смесью, образовавщейся путем размешивания раствора окиси полифенилеиа имеющей молекулярный вес 70000) с полиэтиролом (имеющим молекулярный вес 270000) так, чтобы количество последнего

стало 42,4 вес. % в расчете на всю смесь. Были получены следуюни1е результаты:

Графт- Смесь полимер

Величииа прочности на разрыв при ударе, кг/см 7271

Мики.малька я темнература смещиваемости (пластицирования) на валу245290

Прочность на разрыв, кг/см 600590 Окраска Бледно- Желтоватожелтая коричневая точка размягчения, °С 157 149,8

Примечание.

Величина црочноети на разрыв при ударе измерялаеь по AS ТМ Д-1822-61 Т.

Минимальная темнература пластицирования на валу означает мипИ Мальную те.мнературу вала, при которой образец хорошо пласт ицировался и мог сматываться в виде ленты.

Прочность па разрыв (Японский промышленный стандарт № 3, 1 мм толщиной) измерялась со скоростью растяжения 10 мм/мин.

Окрашивание измерялось при формовании

образца в ленту, горячем прессовании лепты

в таких условиях, как 270°С 10 лшн и ЮОкг/см

и визуальным наблюдением окраски лепты.

Точка размягчения ио Vicat из.мерялась в соответствии с AS ТМД-1525-65 Т.

Пример 2. Повторялся пример 1 за исключением того, что в качестве катализатора иснользовалось 0,2 г нерсульфата калия. В

)езультате получалось 28,5 г белого полимера, экстрагировался так же, как в примере 1, для получеппя 24,6 г привитого полимера.

Характеристики полимеризации и физическиеские свойства полимера

Графт-превращение

стирола, %53,6

Графт-эффективность

стирола, %68,8

Соотношение связанного стирола ко всему привитому

полимеру, %32,0

Величина прочности па разрыв

нри ударе, кг/см 70

Минимальная температура пластицировапия па

валу °С250

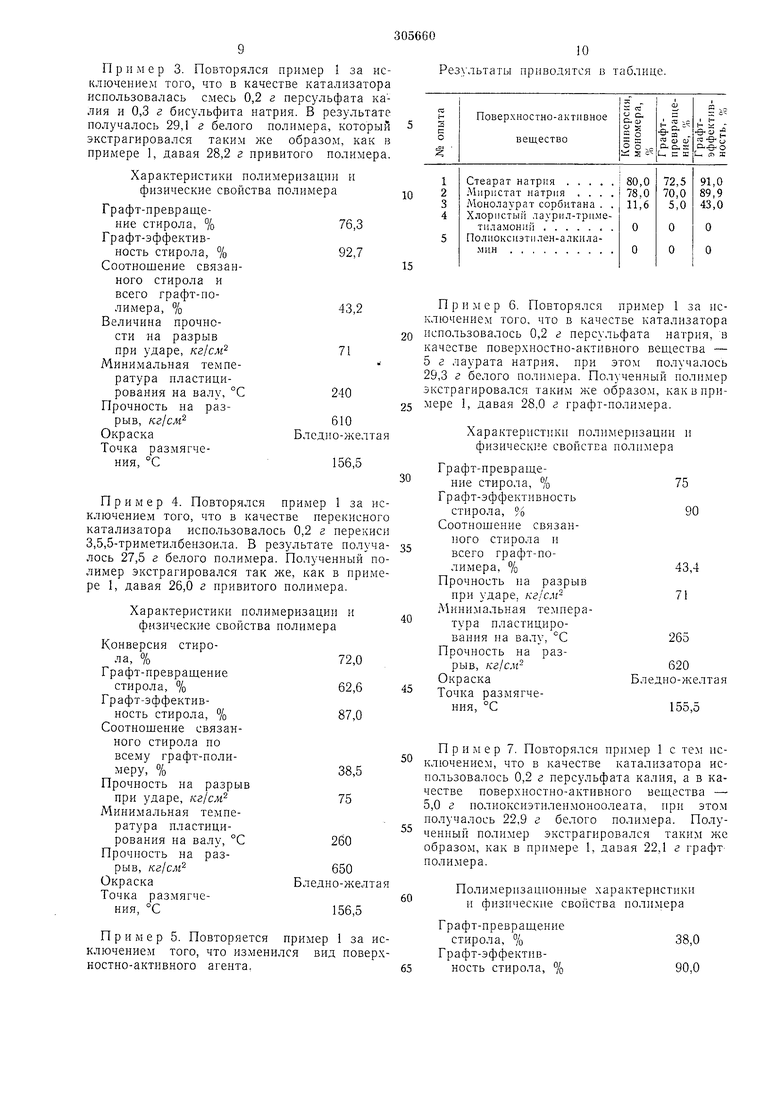

Прочность на разрыв кг/см 620 Окраска Бледно-желтая Точка раз.мягчеН1 я, С154,5 Пример 3. Повторялся пример 1 за исключением того, что в качестве катализатора использовалась смесь 0,2 г персульфата калия и 0,3 г бисульфита натрия. В результате получалось 29,1 г белого полимера, который экстрагировался таким же образом, как FJ примере 1, давая 28,2 г привитого полимера Характеристики полимеризации и физические свойства полимера Графт-превращение стирола, % Графт-эффективность стирола, % Соотношение связанного стирола и всего графт-по% прочнслимера. Величина сти на разрыв при ударе, /сг/слг Минимальная температура пластицирования на валу, °С Прочность на разрыв, KSlCM Окраска Бледно-желтая Точка размягчения, °С Пример 4. Повторялся пример 1 за исключением того, что в качестве иерекисного катализатора использовалось 0,2 г перекиси 3,5,5-триметилбензоила. В результате получалось 27,5 г белого полимера. Полученный полимер экстрагировался так же, как в примере 1, давая 26,0 г привитого полимера. Характеристики полимеризации и физические свойства полимера Конверсия стирола, % Графт-превращение стирола, % Графт-эффективность стирола, % Соотношение связанного стирола но всему графт-полимеру, % Прочность на разрыв при ударе, кг/см Минимальная температура пластицирования на валу, °С Прочность на разрыв, кг/см Окраска Бледно-желтая Точка размягчения, °С Пример 5. Повторяется пример 1 за ис ключением того, что изменился вид поверх ностно-активного агента. 10 Результаты приводятся в таблице. Пример 6. Повторялся пример 1 за исючением того, что в качестве катализатора пользовалось 0,2 г персульфата натрия, в честве поверхностно-активного веи1ества - г лаурата натрия, при получалось ,3 г белого полимера. Полученный полимер страгировался таким же образом, как в прире 1, давая 28,0 г графт-полимера. Характеристики полимеризации и физические свойства полимера Графт-превращение стирола, % Графт-эффективность стирола, 6 Соотношение связанного стирола и всего графт-полимера, % Прочность на разрыв при ударе, кг/смМинимальная температура пластицировапия па валу, °С Прочность на раз620рыв, кг/смОкраскаБледно-желтая Точка размягчения, °С Пример 7. Повторялся пример 1 с тем исючением, что Б качестве катализатора исльзовалось 0,2 г персульфата калия, а в кастве повер.хностно-активного веш,ества - 0 г полиоксиэтиленмоноолеата, при это.м лучалось 22,9 г белого полимера. Полунный полимер экстрагировался таким же разом, как в примере I, давая 22,1 г графт лимера. Полимеризацпонные характеристики и физические свойства полимера Графт-превращение стирола, % Соотношение связанного стирола и всего графт-нолимера, % Прочность на разрыв нри ударе, кг/слг Минимальная температура пластицирования на валу, °С Прочность на разрыв, кг/см Окраска Точка размягчения, °С Пример 8. Повторялс ключением, что в качест пользовалось 0,2 г норсу качестве поверхностноиснользовалась смесь 2, моноолеата и 2,5 г лаура получалось 28,8 г белого ный нолимер экстрагиро разом, как в примере 1, полимера. Хара1чтеристнки п физические свойс Графт-превращение стирола, % Графт-эффективность стирола, % Отношение связанного стирола, ко всему графт-полимеру. Прочность на разрыв нри ударе, кг/см Минимальная температура пластицирования па валу, °С Прочность на разрыв, кг/сл1 Окраска Точка размягчения, °С Пример 9. Повторялс ключением, что в качест тивного вещества исно цилбензолсульфоната н получалось 24,1 г белого ный полимер экстрагир разом, как в примере 1, того полимера. Полимеризационные и физические свой Графт-превращеиие стирола, % Соотношение связанного стирола ко всему графт-нолимеру % Прочность на разрыв арн ударе, кг/см Минимальная темперагура пластицирования на валу °С Прочность на раз600рыв, кг/см Окраска Бледно-желтая Точка размягчения, С При м е р 10. Повторялся иример 1 за исючением того, что в качестве поверхностнотивного вещества использовалось 5 г пооксиэтилен-9-октадеценового эфира, при ом получалось 26,2 г белого полимера. Поченный полимер экстрагировался таким же разом, как в примере 1, давая 22,9 г графтлимера. Полимеризационные характеристики и физические свойства полимера Графт-иревращеиие стирола, % Графт-эффективность стирола, /о Соотношение связанного стирола ко всему графт-иолимеПрочность на разрыв нри ударе, кг/см Мииимальиая температура пластицироваиия на валу, °С Прочность на разрыв, кг/см 600 Бледно-желтая Окраска Точка рамягчения, °С Пример 11. Повторялся пример 1 за исючением того, что в качестве поверхност-активного вещества использовалась смесь г полиоксиэтилеи-9-октадеценового эфира 2,5 г стеарата натрия, при этом получалось .2 г белого полимера. Полученный нолимер страгировался таким же образом, как в имере 1, давая 25,9 г графт-нолимера. Полимеризационные характеристики полимера Графт-превращеиие стирола, %62,0 Графт-эффективность стирола, %81,0 Соотношение связанного стирола к целому графт-полиме13

Прочность на разрыв при ударе,

72 кг/слг2

Минимальная температура пластицирования на валу °С

250 Прочность на раз630рыв, кг/см

Бледно-л елтая Окраска

Точка размягчения, °С

153,5

Пример 12. Повторялся пример 1 за ислючением того, что вместо 16 г стирола доавлялась смесь 8 г стирола и 8 г ге-метокситирола. При этом получалось 29,3 г белого олимера. Полученный полимер экстрагироался таким образом, как в примере 1, авая 28,0 г графт-полимера.

Полимеризационные характеристики и физические свойства полимера

Графт-конверсия стирола, %

75,0

Графт-эффективность стирола, % 90,3

Прочность на разрыв при ударе, кг/см 58

Минимальная температура пластицирования на валу °С

243 600

Прочность на разрыв, кг/см

Окраска прессованной горячим споБледно-желтаясобом ленты

Точка размягче-. ния, °С 154,0

Пи мер 13. Повторялся пример 1 за ислючением того, что вместо поли-2,6-диметил,4-фениленоксида использовался поли-2,6-дитил-1,4-фенилёноксид, имеющий молекулярый вес 70000. При этом получалось 30,0 г олимера. Полученный полимер экстрагироался таккм же способом, как в примере 1, авая 28,6 г графт-полимера.

Полимеризационные характеристики физические свойства полимера приводятся

Графт-превращение

стирола, %

79,4

Графт-эффективность стирола, %

90

Прочность на разрыв,

63 кг/см

Минимальная температура пластипирования на валу °С

245

Прочность на разрыв 590 при ударе, кг/см

Окраска нрессованной горячим способом

Бледно-желтая ленты 152,5

14

Пример 14. Повторялся пример 1 за исключением того, что в качестве катализатора использовалось 0,2 г грег-бутилнадбензоата и 0,5 г глюкозы, при этом получалось 29,0 г белого полимера. Полученный полимер экстрагировался таким же образом, как в примере 1, давая 27,2 г графт-полимера.

Полимеризационные характеристики и физические свойства полимера

Графт-конверсия стирола, %

70,0

Графт-эффектив86,2

5 ность стирола, %

Прочность на разрыв при ударе, кг/см 60

Минимальная температура пластицирования на валу °С

240

0

Прочность на ра.зрыв, 610 кг/см

Окраска прессованной горячим спосоБледно-желтаябом ленты

5

Точка размягчения, °С 154,5

Пример 15. Повторялся пример 14 за исключением того, что вместо 16 г стирола использовалась смесь 8 г стирола и 8 г а-метилстирола. В результате получалось 27,6 г полимера. Полученный полимер экстрагировался таким же образом, как в примере 1, давая 26,0 г привитого полимера.

Полимеризационные характеристики и физические свойства полимера

Графт-превращение

62,5

стирола, % Графт-эффективность стирола, % 86,3 Прочность на разрыв

при ударе, кг/см 62 Минимальная температура пластициро245вания на валу, °С

0 Прочность на разрыв,

/сг/сж 600

Окраска прессованной горячим спосоБледно-желтаябом ленты

5 Точка размягче164,3 ния, °С

Пример 16. Повторялся пример 14 за исключением того, что вместо 16 г стирола использовалась смесь 8 г стирола и 8 г а-метил-/г-метилстирола, при этом получалось 28,0 г полимера. Полученный полимер экстрагировался таким же образом, как в примере 1, давая 26,4 г графт-полимера. Полнмеризационные характеристик и физические свойства иолимера Графт-превращение стирола, % Графт-эффективность стирола, % Прочность на разрыв при ударе, кг1см Минимальная темиература пластицирования на валу, С Прочность на разрыв, кг/сл Окраска прессованной горячим спосоБледно-жбом ленты Точка размягчения, °С 168 Пример 17. Повторялся пример 1 ключением того, что в качестве катализ использовалась смесь 0,1 г г/)ет-бутилб та, 0,1 г 3,5,5-триметилгексоноилперокси 0,5 г глюкозы, при этом получалось 29,5 лимера. Полученный полимер экстраги ся таким же образом, как в примере 1, 27,8 г графтполимера. Полимеризациоиные характеристик и физические свойства полимера Графт-превращение стирола, % Графт-эффективность стирола, % Прочность на разрыв при ударе, кг1см Минимальная температура пластицирования на валу °С Прочность на разрыв, кг/см Окраска прессованной горячим способом Бледно-ж ленты Точка размягчеиия, °С 157 Пример 18. Повторялся пример 1 ключением того, что в качестве поверхн активного вещества использовалось 2,5 арата натрия, а в качестве стабилизато сперсии использовался 1,0 г натриевой карбокспметнлцеллюлозы, при этом п лось 27,8 г белого полимера. Получеппы лимер экстрагировался как в примере вая 26,0 г графт-полимера. Полимеризационные характеристик и физические свойства полимера Графт-превращение стирола, % Графт-эффективность стирола, % Прочность на разрыв при ударе, кг/см Минимальная температура пластицирования па валу, °С Прочность на разрыв кг/см Окраска прессованной горячим споБледно-желтаясобом ленты Точка размягче159,5 ния, °С Пример 19. Повторялся пример 17 за ислючением того, что стирол использовался а оличестве 9,6 г, при этом получалось 23,5 г елого полимера. Полученный полимер экстагировался таким же образом, как в приере 1, давая 21,8 г графт-полимера. Полимеризационные характеристики и физические свойства полимера Графт-превращение стирола, % Графт-эффективность стирола, % Прочность на разрыв при ударе, кг/см Минимальная температура пластицирования на валу, °С Прочность на разрыв, кг/см Окраска прессованной горячим спосоБледно-желтаябом ленты Точка размягче157,0 ния, °С П р и м е р 20. 2,6-Ксилонол полимеризоваля окислительно при использовании катализаора хлористый марганец (П)-метнлат натия в техническом ксилоле, содержащем неначительное количество метанола, давая ратвор, содержащий 20 вес. % полимера. В 00 мл нолученного раствора добавлялось 50 мл 1%-ной соляной кислоты и эта смесь еремещивалась при 50°С в течение 2 час. Поученный органический слой отделялся от одного и промывался 200 мл воды, давая рективную смесь окислительной полимеризаии 2,6-ксиленола.. Повторялся пример I за исключением того, то 80 г полученной таким образо1М реакционой смеси окислительной полимеризации исользовалось вместо окиси ноли-2,6-диметил,4-ф|еиилена, давая 28,5 г белого полимера. Полимеризациоиные характеристики и физические свойства полимера Графт-превращение стирола, %78 Графт-эффектив17

Прочность на разрыв при ударе, кг/см

Минимальная температура пластицирования на валу, °С

Прочность на разрыв, кг/см

Окраска

Предмет изобретения

Способ получения модифицированных полифениленоксидов полимеризацией или сополимеризацией стирола и его производных, на18

пример, стирола или смесп его с альфа-метплстиролом, в водной среде в присутствии радикальных пннцпаторов и замегценных или незамещепных полифенилевоксидов, например, поли-2,6-диметил-1,4-фениленоксида, отличающийся тем, что, с целью улучшения перерабатываемости конечных продуктов без снижения физико-механических свойств, присущих полифениленоксидам, процесс полимеризации или еонолимеризации проводят в присутствии анионогенных или неионогенных поверхностно-активных веществ и органических несмещивающихся с водой растворителей для полифениленокспдов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения модифицированных полифениленоксидов | 1969 |

|

SU470968A3 |

| Способ получения модифицированных полифениленоксидов | 1970 |

|

SU611592A3 |

| Способ получения привитых сополимеров | 1973 |

|

SU712027A3 |

| Способ получения сополимеров | 1973 |

|

SU725567A1 |

| Ударопрочная термопластичная композиция | 1971 |

|

SU470970A3 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1988 |

|

RU2033416C1 |

| ИЗДЕЛИЕ И СПОСОБ ПРОИЗВОДСТВА ПЕНОСМЕСИ СТИРОЛЬНОГО ПОЛИМЕРА И ПОЛИОЛЕФИНА НИЗКОЙ ПЛОТНОСТИ | 2008 |

|

RU2480490C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИФЕНИЛЕНОКСИДОВ | 1972 |

|

SU349185A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2008 |

|

RU2471831C2 |

| Способ получения привитых сополимеров | 1974 |

|

SU604501A3 |

Авторы

Даты

1971-01-01—Публикация