Известно приспособление для определения отклонений от соосности отверстий, вынолнениое в виде ступенчатого стержня, размеры ступеней которого соответствуют размерам отверстий.

Неточная настройка калибров клетей непрерывного стана по оси прокатки приводит к повышению разностенпости труб, неравному распределению давления металла на валки и крутяндего момента между двумя валками клети, неравномерному износу валков, ухудшению условий работы длинных оправок вследствие их изгиба.

Для повышения контроля точности расположения вдоль оси прокатки калибров многоклетьевого непрерывного стана в предложенном приспособлении участки стержня, соответствующие межклетьевым промел уткам, снабжены фиксируюишми знак и величину напряжений изгиба датчиками.

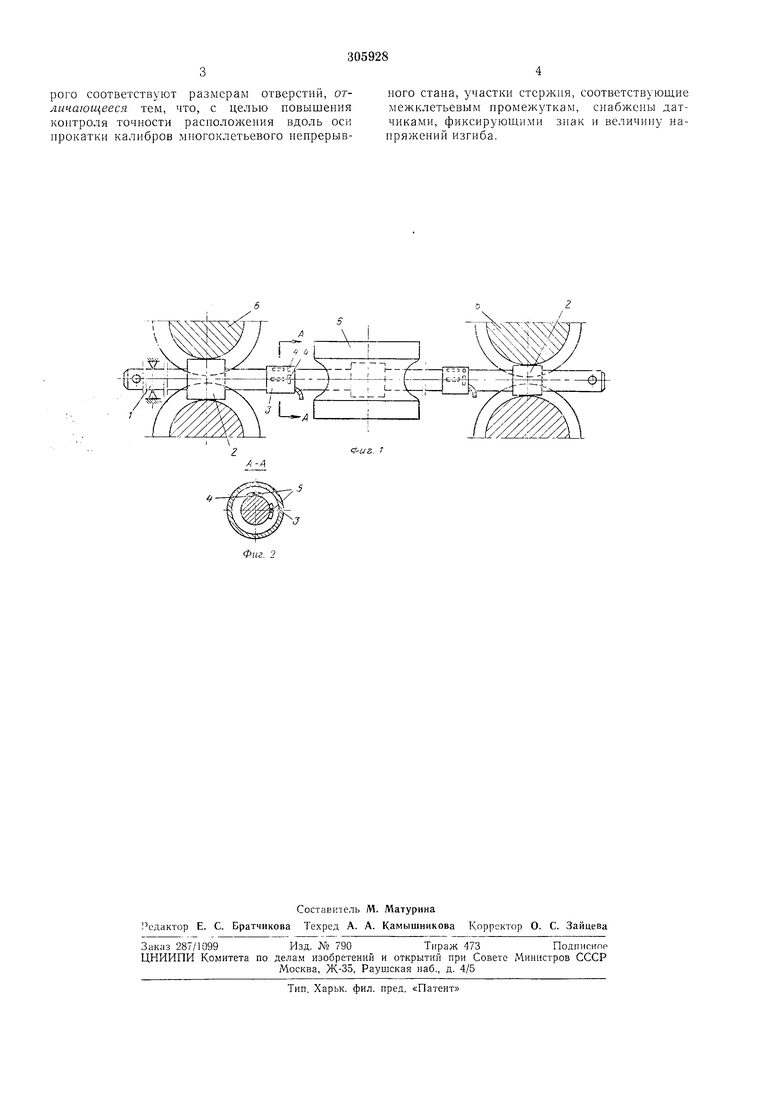

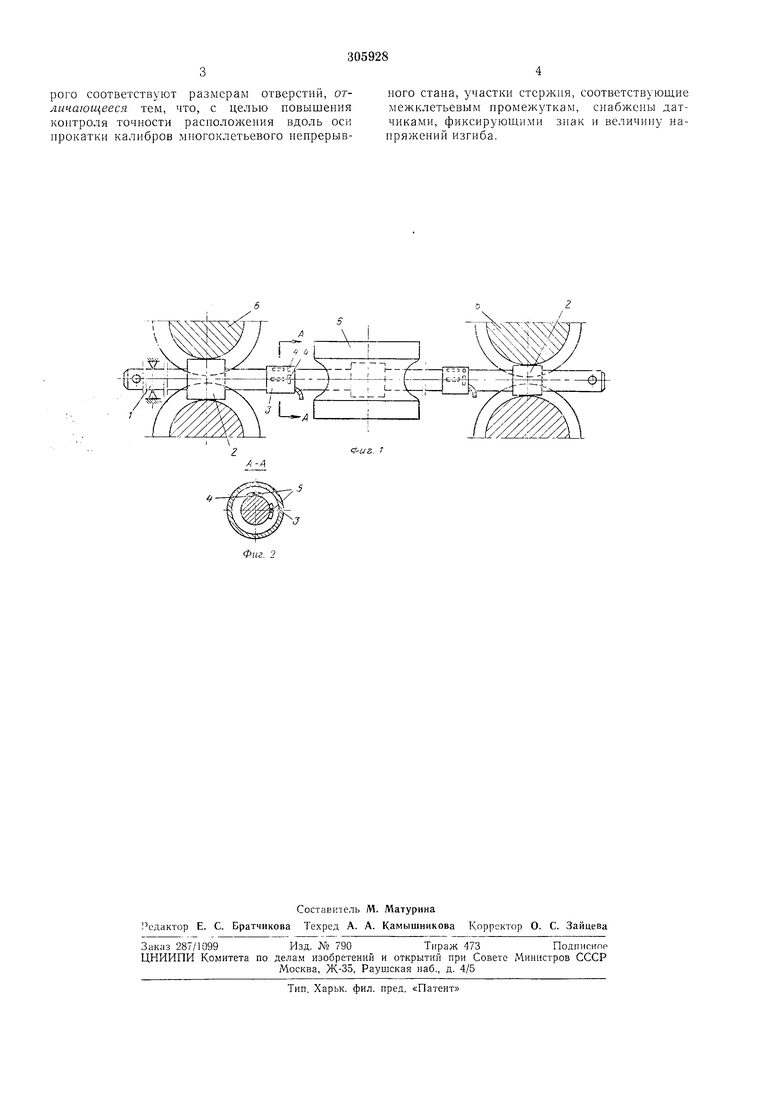

На фиг. 1 показана схема размещения приспособления в непрерывном стане; на фиг. 2- разрез по А-А на фиг. 1.

Приспособление включает стержень / со ступенями 2 и участками 3, снабженными датчиками 4 и 5.

Работает предложенное приспособление следующим образом.

ют размеры, равные размерам отверстий. Стержень может быть сплошным либо составным, при необходимости его фиксируют от новорота. Размеры межклетьеьых участков 3

стержня выбираются конструктивно в соответствии с чувствительностью датчиков 4 и 5.

При зажатии ступеней стержня в калибрах валков его ось совпадает с осью прокатки при точной настройке стана и получает изгиб

в случае смещения калибров. Датчики позволяют с помощью регистрирующих приборов фиксировать знак и величину напрял ений, возникающих при изгибе стержня.

При смещении оси калибра, например, одной клети необходимо произвести регулировку положения валков этой KvieTH до совмещения осей калибра и прокатки стана, о чем свидетельствует отсутствие отклонения стрелки регистрирующего прибора. Применение, например, фольговых дает возможность использовать безусилительную схему регистрации сигнала изгиба стержня н предельно упростить измерительную схему.

Предмет изобретения

рого соответствуют размерам отверстии, отличающееся тем, что, с целью повышения контроля точности расноложения вдоль оси ирокатки калибров многоклетьевого непрерывного стана, участки стержня, соответствующие межклетьевым промежуткам, снабжены датчиками, фиксирующими знак и величину нанряжений изгиба.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения соосности клетей многоклетевого стана | 1986 |

|

SU1338908A1 |

| Способ настройки редукционного стана | 1981 |

|

SU952395A1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС В МНОГОКЛЕТЬЕВОМ СТАНЕ | 2002 |

|

RU2225272C2 |

| Способ непрерывной прокатки труб | 1990 |

|

SU1784305A1 |

| Способ контроля положения оси прокатки непрерывного стана | 2015 |

|

RU2607887C1 |

| КАЛИБР ТРУБОПРОКАТНОГО СТАНА | 2013 |

|

RU2530591C2 |

| Способ непрерывной прокатки и непрерывный многоклетьевой стан для его осуществления | 2015 |

|

RU2614974C1 |

| СПОСОБ ДИАГНОСТИКИ РЕЗОНАНСНОЙ ВИБРАЦИИ И УПРАВЛЕНИЯ МНОГОКЛЕТЬЕВЫМ СТАНОМ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2338609C1 |

| Устройство для контроля раската и предотвращения его выхода из линии прокатки в многоручьевом многоклетьевом прокатном стане непрерывного действия | 2023 |

|

RU2832532C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ НЕПРЕРЫВНОЙ ПРОКАТКИ С ПЕТЛЕЙ СОРТОВОГО МЕТАЛЛА И ПРОВОЛОКИ | 1998 |

|

RU2139157C1 |

С

Даты

1971-01-01—Публикация