Изобретение относится к технике вакуумной металлизации диэлектрических поверхностей, широко применяемой во многих отраслях промышленности, в частности в электротехнической, при производстве металлизированной бумаги для конденсатостроения.

Известен способ подачи расплавленного металла в камеру вакуумной металлизации путем расплавления металла и подачи его в камеру металлизации за счет разности давлений в камере металлизации и в сосуде расплава. Для известного способа характерны значительные энергетические затраты для поддержания соответствующей температуры расплавленного металла.

Изобретение позволяет сократить расход энергии для поддержания температуры расплавленного металла.

Достигается это тем, что подачу расплавленного металла в камеру металлизации производят давлением инертного газа, например аргона.

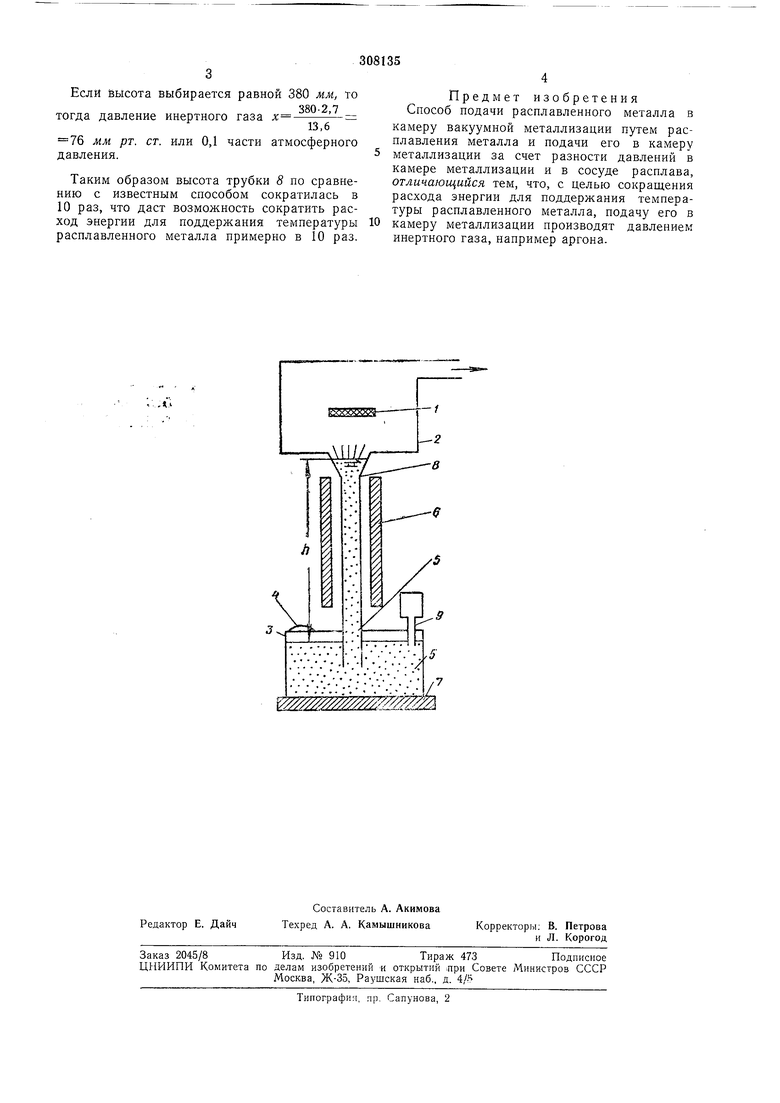

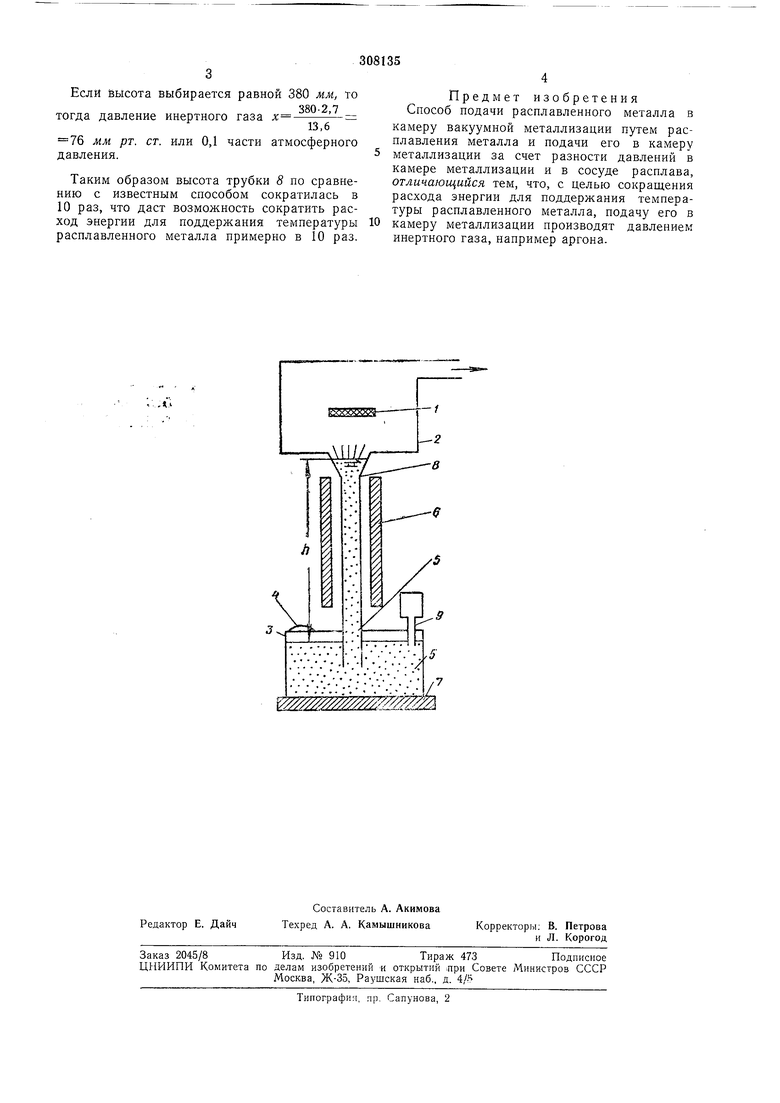

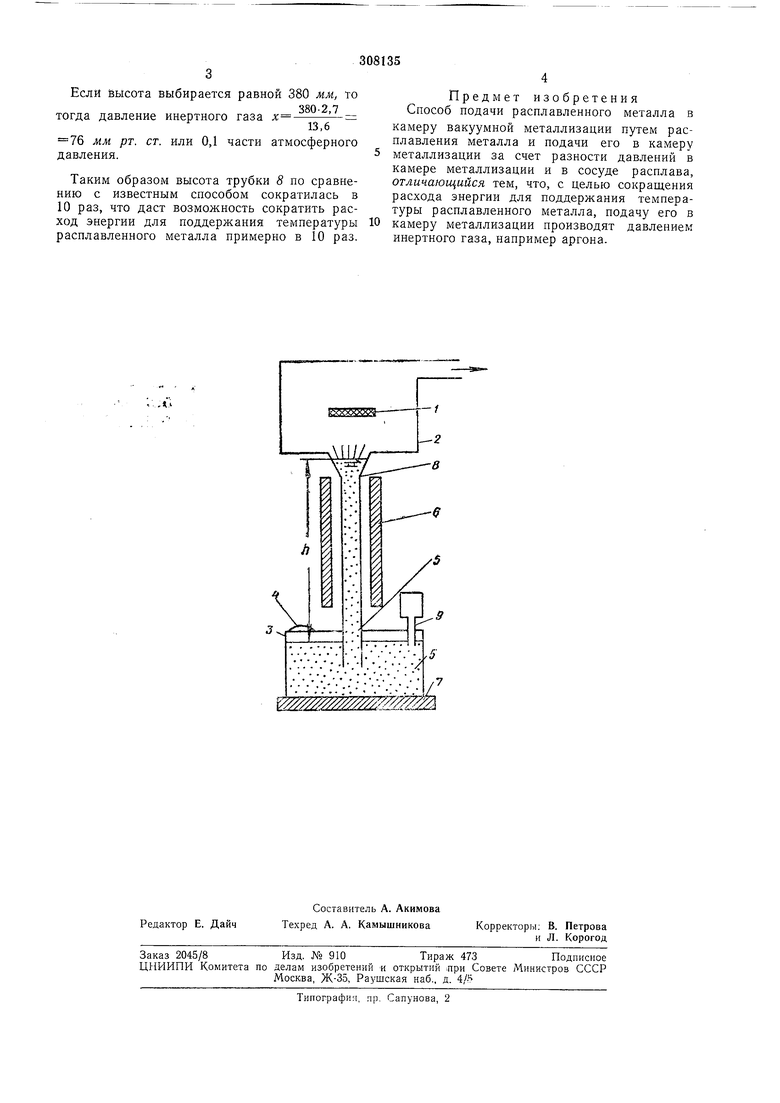

На чертеже представлена принципиальная схема осуш;ествления предложенного способа.

Конденсаторную бумагу / помещают в вакуумную камеру 2 со степенью вакуума мм рт. ст. Сосуд 3 через люк 4 заполняют алюминиевым порошком 5 с таким расчетом, чтобы при расплаве сосуд был

полон. При помощи обогревателей 6 и 7 алюминий плавится и поднимается по трубке 8 в вакуумную камеру, где испаряется. Поднягию расплавленного металла способствует давление инертного газа, величина которого меньше атмосферного и легко регулируется редуктором 9 (инертный газ употребляется для защиты от окисления расплавленного металла).

В известном способе при подаче расплавленного металла за счет атмосферного давления, трубка 8 должна быть строго определенной длины, так как ее высота зависит от плотности расплавленного металла и атмосферного давления. В случае подачи алюминия она равна:

13,6

h--7QQ 3,8 М, где 2,7

13,6 - плотность ртути; 2,7 - плотность алюминия. Согласно изобретению высоту трубки равную h, подбирают заранее.

РР

h х-- или л- - , где

РРО

Если высота выбирается равной 380 мм, то

380-2,7

тогда давление инертного газа

13,6

76 мм рт. ст. или 0,1 части атмосферного давления.

Таким образом высота трубки 8 по сравнению с известным способом сократилась в 10 раз, что даст возможность сократить расход энергии для поддержания температуры расплавленного металла примерно в 10 раз.

Предмет изобретения Способ подачи расплавленного металла в камеру вакуумной металлизации путем расплавления металла и подачи его в камеру

металлизации за счет разности давлений в камере металлизации и в сосуде расплава, отличающийся тем, что, с целью сокращения расхода энергии для поддержания температуры расплавленного металла, подачу его в

камеру металлизации производят давлением инертного газа, например аргона.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения слитков из медиэлЕКТРОлиТичЕСКОгО РАфиНиРОВАНия | 1978 |

|

SU827575A1 |

| Способ азотирования металлических расплавов | 1980 |

|

SU968078A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ ДЕТАЛИ С МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2167739C1 |

| СПОСОБ РАФИНИРОВАНИЯ МЕДНОГО ИЛИ НИКЕЛЕВОГО СПЛАВОВ ИЛИ МЕДИ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2011 |

|

RU2490341C1 |

| СПОСОБ РАФИНИРОВАНИЯ МЕТАЛЛУРГИЧЕСКОГО КРЕМНИЯ | 2015 |

|

RU2588627C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ КАЛЬЦИЙСОДЕРЖАЩИХ СПЛАВОВ | 1992 |

|

RU2062811C1 |

| Способ выплавки трансформаторной стали | 1982 |

|

SU1052546A1 |

| ПЕЧЬ ДЛЯ ПЛАВКИ И ВЫДЕРЖИВАНИЯ СПЛАВА | 2014 |

|

RU2716571C2 |

| СПОСОБ ЗАПОЛНЕНИЯ СОСУДА ЖИДКОСТЬЮ | 1994 |

|

RU2082912C1 |

| Шихта для изготовления огнеупорногоКЕРАМичЕСКОгО МАТЕРиАлА | 1979 |

|

SU823357A1 |

.

Даты

1971-01-01—Публикация