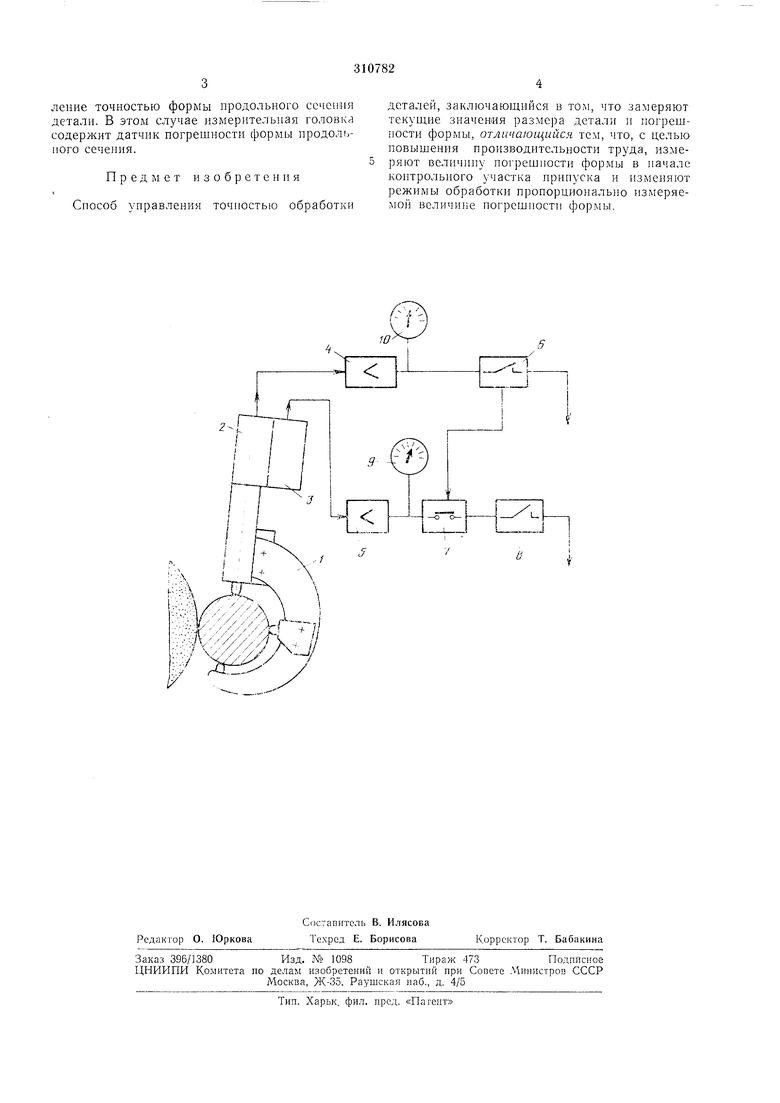

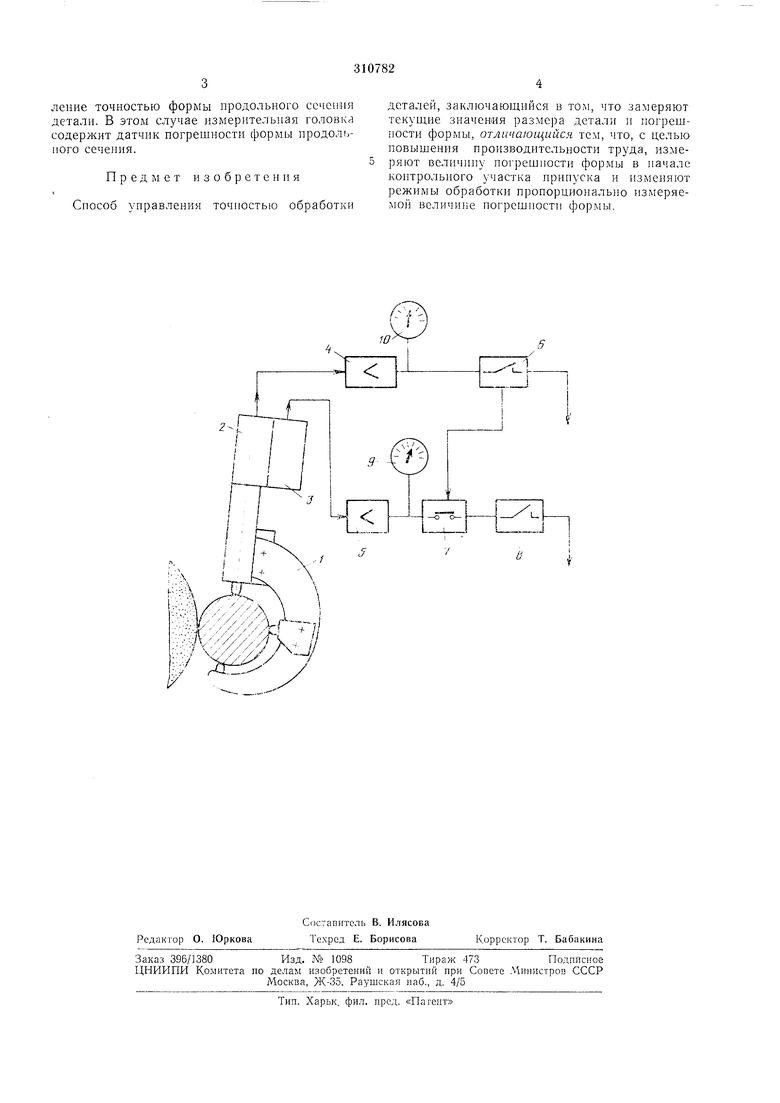

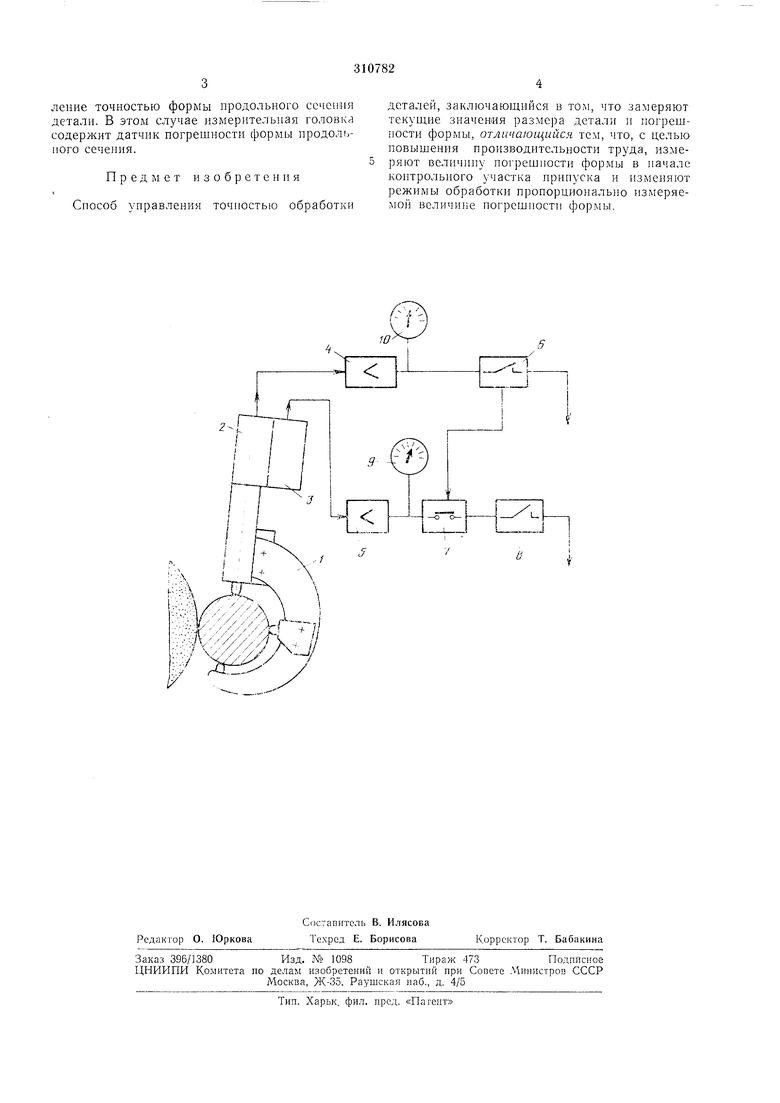

Р1зобрете1И1е относится к области активного контроля и управления точностью выполнения геометрической формы детали при круглом шлифовании. Известен способ управления точностью обработки деталей, заключающийся в том, что замеряют текущие значения размера детали и погрешности формы. Однако этот процесс очень длителен, и, кроме того, к концу цикла окончательное исправление погрешности формы не всегда достигается. Целью изобретения является повышение производительности труда. Для этого замеряют величину погрешности фор.гы в начале контрольного участка припуска и изменяют режимы обработки пропорционально измеряемой величине погрешности формы. На чертеже представлена блок-схема устройства для реализации предложенного снособа. Устройство состоит из измерительной головки ) с датчиком 2 для измерения текущего размера заготовки и датчиком 3 для пзмерения погрешности формы сечения, усилителей 4 и 5, релейно-управляющего блока 6 прибора активного контроля, блока 7 включения, релейно-управляющего блока 8 режимов обработки, показывающего прибора 9 погрешности формы и показывающего прибора /f текущего значения размера заготовки. Способ управления осуществляется следующнм образом. Замеряют с помощью датчиков 2 и 3 значения текущего размера заготовки величину погрешности формы. Сигналы с датчиков 2 11 3 поступают соответственно на усилители 4 и 5. Сигнал с усилителя 4 поступает в релейно-управляющий блок 6 прибора активного контроля, который выдает команды для управления последовательностью цикла обработкп и на прекращенпе процесса обработки. Блок 6 в определенный момент (при определенной величине оставшегося принуска) включает подачу сигнала с усилителя 5 через включаюнцп блок 7 на релейно-управляюиип блок режимов обработки. Если величина погрешности формы сечения заготовки в этот момент такова, что пропорциональный ей сигнал датчика 3 вызывает срабатывание одного из релейных элементов блока 8, настроенного на соответствующий уровень, то выдается команда на пропорциональное изменение режнмов обработки, уменьшенне машинной подачн, переход на выхаживание и т. д. Если же погрешность формы в этот момент меньше максимально донустимого значения, то обработка продолжается с прежниг 1И режимами.

ление точностью формы продольного сечения детали. В этом случае измерительная головка содержит датчик погрешности формы продольного сечения.

Предмет изобретения Способ управления точностью обработан

детален, заключающийся в том, что замеряют текущие значения размера детали и погрешности формы, отличающийся тем, что, с целью повышения производительности труда, измеряют величину погрешности формы в начале коитрольного участка нрннуска н нзме} яют режимы обработки пропорционально измеряемой величи1;е погрешности формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Адаптивная система для активного контроля размеров деталей | 1981 |

|

SU998091A1 |

| Способ активного контроля погрешностей зубчатых колес | 1982 |

|

SU1047626A1 |

| Система активного контроля точности формы и размеров многоступенчатых деталей | 1973 |

|

SU442044A1 |

| Устройство для автоматического определения выхода по току | 1978 |

|

SU771198A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВРЕЗНОГО ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2133186C1 |

| ПРИБОР АКТИВНОГО КОНТРОЛЯ РАЗМЕРОВ ДЕТАЛЕЙ | 1970 |

|

SU264709A1 |

| Устройство контроля температуры нагрева заготовок перед штамповкой | 1986 |

|

SU1380834A1 |

| СПОСОБ УПРАВЛЕНИЯ ЦИКЛОМ ШЛИФОВАНИЯ НА МНОГОИНСТРУМЕНТАЛЬНОМ СТАНКЕ | 1990 |

|

RU2038943C1 |

| Способ активного контроля процесса обработки зубчатых колес | 1981 |

|

SU984811A1 |

| Устройство для определения окисленности металла | 1990 |

|

SU1737328A1 |

Даты

1971-01-01—Публикация