Изобретение относится к электрической контактной точечной сварке, в частности к устройствам для сварки плоских сеток, арматурных каркасов.

Известно устройство, содержащее станину, вращательно установленный на станине сварочный барабан с рядом равнорасположенных на его цилиндрической поверхности продольных пазов для укладки и удержания продольных стержней при сварке; и подпружиненные электроды и привод. Подпружиненные электроды укреплены на специальном держателе, который в свою очередь жестко прикреплен к шатуну четырехзвенного шарнирного механизма. При этом привод обеспечивает движение держателя с электродами по траектории, представляющей собой удлиненную замкнутую кривую, часть которой используется для совместного движения электродов со свариваемой сеткой. Кинематика сварочного устройства такова, что за один оборот кривошипа четырехзвенного механизма барабан поворачивается на угол, при котором в зону сварки подается новый продольный стержень [1] . К недостаткам этого устройства следует отнести громоздкость конструкции, обеспечивающей траекторию движения сварочных электродов, и сложность наладки устройства при переходе на изготовление сеток с новыми параметрами.

Известно также устройство, в котором имеется ползун, направляющие которого перпендикулярны продольным пазам сварочного барабана, при этом первый конец несет подпружиненные электроды, а второй связан с приводом, и подпружиненную поворотную раму, ось вращения которой параллельна продольным пазам сварочного барабана. При этом направляющие, ползун с подпружиненными электродами и привод, в качестве которого использованы пневмоцилиндры, размещены на поворотной раме. Такая конструкция проста, а легкость наладки устройства при переходе на изготовление сеток с новыми параметрами обеспечивается требуемой частотой срабатывания пневмоцилиндров.

Однако из-за того, что на одной поворотной раме установлен большой объем массивного оборудования, данное устройство имеет большую инерционность и соответственно низкую производительность. После касания к привариваемым стержням скорость электродов изменяется от нуля до величины, равной окружной скорости сварочного барабана, недостаточно быстро, что вызывает проскальзывание электродов относительно точки контакта и как следствие снижает качество сварки и ведет к быстрому износу электродов.

Целью изобретения является повышение производительности устройства и качества сварки.

Достигается это тем, что в известном устройстве для контактной сварки продольных и поперечных стержней сетчатых конструкций, содержащем, по крайней мере, станину; вращательно укрепленный на станине сварочный барабан с рядом равнорасположенных на его цилиндрической поверхности продольных пазов для укладки и удержания продольных стержней во время сварки; подпружиненные электроды, число которых равно числу поперечных стержней сетки, привод, ползун, направляющие которого перпендикулярны продольным пазам сварочного барабана, первый конец несет подпружиненные электроды, а второй связан с приводом; и подпружиненную поворотную раму, ось вращения которой параллельна продольным пазам сварочного барабана, направляющие ползуны жестко укреплены на станине, на первом конце ползуна подпружиненные электроды размещены на поворотной раме, а второй конец ползуна связан с приводом через дисковый кулачковый механизм со сменным дисковым кулачком, причем отношение числа выступов дискового кулачка к числу продольных пазов сварочного барабана равно передаточному отношению угловых скоростей этого барабана и приводного вала кулачкового механизма.

Благодаря данному техническому решению резко снижается инерционность механической системы, т. к. на поворотной раме размещены только лишь подпружиненные электроды. В результате этого после касания подпружиненных электродов пересечений продольных и поперечных стержней в малоинерционной системе быстро выравниваются линейные скорости электродов и точек сварки на движущейся сетке. Однако, если силы трения электродов о свариваемые стержни менее чем инерционные силы перемещения поворотной рамы с подпружиненными электродами, то на приводной вал дискового кулачкового механизма устанавливается дополнительный кулачок аналогичного профиля, который геометрически связан с поворотной рамой с помощью рычажного толкателя. Такие ситуации возникают при больших диаметрах свариваемых стержней, требующих более глубокой проковки, а также при изготовлении крупноячеистых сеток, требующих более высоких линейных скоростей и т. п.

Благодаря тому, что движение сварочных электродов в горизонтальной и вертикальной плоскостях осуществляется от различных приводных кулачков, можно путем подбора их взаимного углового расположения получить оптимальную траекторию движения электродов. Поскольку скорость и границы принудительного вертикального перемещения подпружиненных электродов зависят от конфигурации выступа рабочего профиля только дополнительного кулачка, то для перехода на сварку сетки с другим шагом достаточно сменить на приводном валу этот кулачок, что значительно упрощает конструкцию и переналадку устройства.

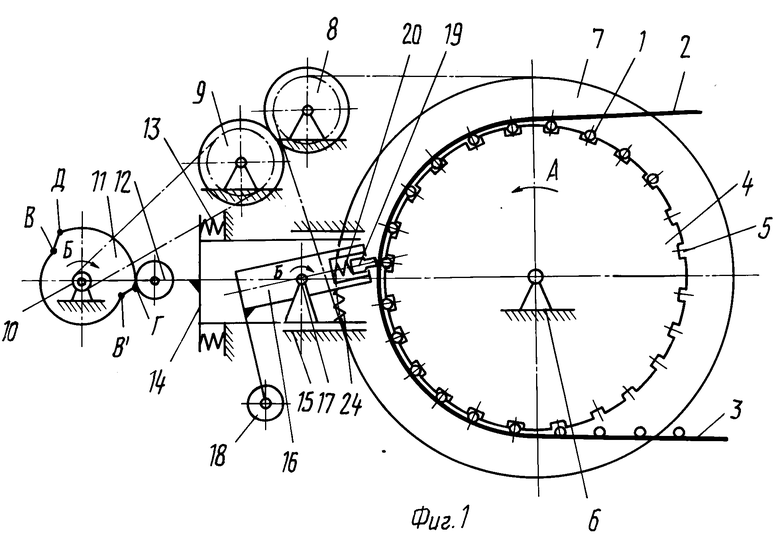

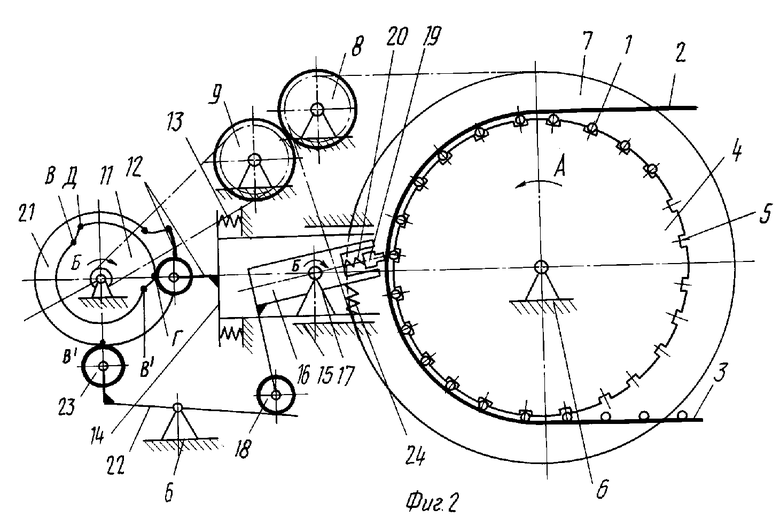

На фиг. 1 изображена кинематическая схема устройства с одним кулачком; на фиг. 2 - то же, с двумя кулачками.

Устройство для контактной сварки продольных стержней 1 и поперечных стержней 2 плоских металлических сеток 3 имеет сварочный барабан 4 с двадцатью четырьмя равномерно расположенными продольными пазами 5 для укладки и удержания во время сварки продольных стержней 1. Сварочный барабан 4 вращательно установлен на станине 6. Через кинематические блоки 7 и 8 сварочный барабан связан с колесом 9 общего привода (не показан). С этим же колесом 9 общего привода связан приводной вал 10 дискового кулачкового механизма. Естественно возможен вариант устройства, при котором сварочный барабан 4 и приводной вал 10 могут иметь и независимые приводы. Дисковый кулачковый механизм содержит сменный дисковый кулачок 11, шток 12 с роликом и пружину силового замыкания 13. Ввиду того, что дисковый кулачок 11 имеет рабочий профиль с одним выступом, диаметр приводного вала 10 в 24 раза меньше рабочего диаметра кинематического блока 7. Шток 12, ролик которого постоянно контактирует с рабочим профилем кулачка 11, жестко связан с одним из концов ползуна 14. Направляющие 15 ползуна 14 жестко укреплены на станине 6 перпендикулярно продольным пазам 5 сварочного барабана 4. Пружина 13 силового замыкания кулачкового механизма размещена между станиной 6 и ползуном 14. Другой конец ползуна 14 несет на себе поворотную раму 16, ось 17 которой параллельна продольным пазам 5 сварочного барабана 4. На одном конце поворотной рамы 16 жестко укреплен кронштейн 18 с роликом. На другом конце поворотной рамы 16 размещены сварочные электроды 19, которые могут совершать вдоль рамы 16 продольные перемещения под воздействием пружин 20. Число электродов 19 с пружинами 20 соответствует требуемому числу поперечных стержней 2, однако на чертежах условно показан только один электрод 19 с пружиной 20. Для модификации устройства на приводном валу 10 размещен дополнительный кулачок 21 аналогичного профиля (фиг. 2). Кулачок 21 геометрически связан с поворотной рамой 16 с помощью рычажного толкателя 22. Последний одним из своих плеч через ролик 23 контактирует с рабочим профилем кулачка 21, а вторым плечом через ролик кронштейна 18 - с поворотной рамой 16. Пружина 24, размещенная между ползуном 14 и поворотной рамой 16, осуществляет силовое замыкание дополнительного кулачкового механизма, оборудованного кулачком 21 и рычажным толкателем 22.

Устройство для контактной сварки продольных 1 и поперечных 2 стержней плоских металлических сеток 3 работает следующим образом. Сварочный барабан 4, установленный вращательно на станине 6, вращается по стрелке А благодаря передаче крутящего момента от колеса 9 общего привода через кинематические блоки 7 и 8. При этом в продольные пазы 5 укладывают продольные стержни 1 и одновременно специальным устройством (не показаны) подают поперечные стержни 2, изгибая их по контуру сварочного барабана 4. Одновременно с барабаном 4 от общего привода через приводное колесо 9 приходят во вращение по стрелке Б приводной вал 10 кулачкового механизма кулачок 11 (фиг. 1 и 2) и кулачок 21 (фиг. 2). Под воздействием пружин 13 и 24 шток 12 (фиг. 1 и 2) и рычажный толкатель 22 (фиг. 2) сканируют рабочие поверхности соответствующих кулачков 11 и 21, перемещая тем самым ползун 14 и поворотную раму 16 соответственно. Рабочий профиль дискового кулачка 11 имеет четыре участка. Участок ВВI сформирован круговой цилиндрической поверхностью, концентричной относительно приводного вала 10, поэтому сканирование этого участка штоком 12 не приводит ползун 14 в движение и он находится в исходном состоянии. При сканировании участка ВIГ кулачка 11, являющегося подъемом на выступ, шток 12 удаляется от центра дискового кулачка 11, пружины 13 сжимаются и ползун 14 по направляющим 15 перемещается в сторону сварочного барабана 4, перпендикулярно его цилиндрической поверхности. Электрод 19 благодаря перемещению ползуна 14 ударяет по точке контакта поперечного стержня 2 с продольным стержнем 1 и вдавливается в глубь поворотной рамы 16, сжимая при этом пружину 20. Сжатие пружины 20 завершается при сканировании штоком 12 участка ГД рабочего профиля кулачка 11, являющегося выступом. Выступ сформирован круговой цилиндрической поверхностью, концентричной относительно приводного вала 10, поэтому сканирование выступа ГД также не приводит ползун 14 в движение и он находится во втором крайнем положении. При встрече электрода 19 с точкой контактной сварки стержней 1 и 2 под действием сил трения и пружины 20 поворотная рама 16 с электродами 19 поворачивается вокруг своей оси 17 по стрелке Б, сжимая пружину 24, происходит сварка стержней 1 и 2. Электрод 19 сопровождает еще некоторое время точку сварки и выходит из контакта с ней после восстановления пружиной 20 своего нормального состояния. Одновременно с этим шток 12 своим роликом сходит с выступа, сканируя участок ДВ рабочего профиля кулачка 11. При этом пружины 13 восстанавливают свое нормальное состояние, переводя ползун 14 в исходное положение, а пружина 24 также восстанавливает свое нормальное состояние и поворачивает в исходное положение поворотную раму 16.

Если по условиям режимов сварки требуется придать движению поворотной рамы 16 принудительный характер, то на приводной вал 10 кулачкового механизма добавляют дополнительный кулачок 21. Его рабочий профиль аналогичен профилю кулачка 11, т. к. имеет также один выступ. Но рабочий профиль кулачка 21 имеет всего лишь три участка: ВВ' - образованный круговой цилиндрической поверхностью, концентричной приводному валу 10; В'Г - участок подъема на выступ, образованный спиральной цилиндрической поверхностью; и ГВ - плоский участок резкого спуска с выступа вновь на участок ВВ'. При сканировании рабочего профиля кулачка 21 на участке В'Г ролик 23, укрепленный на одном из плеч рычажного толкателя 22, удаляется от исходного кругового участка ВВ' на расстояние, пропорциональное углу поворота кулачка 21. Рычажный толкатель 22 при этом поворачивается, вращая вторым своим плечом через кронштейн 18 с роликом поворотную раму 16 и сжимая пружину 24. Параметры спирального участка В'Г рабочего профиля кулачка 21 таковы, что в момент сварки линейные скорости электрода 19 и точки контактной сварки на поверхности сварочного барабана 4 одинаковы. Таким образом за один оборот кулачкового механизма и его приводного вала 10 происходит контактная сварка одного ряда точек вдоль продольного стержня 1, в результате чего производится плоская металлическая сетка с шагом продольных стержней, равным πD /24, где D - диаметра сварочного барабана 4. Если требуется изготовить сетку с шагом продольных стержней πD/12, не изменяя профиль кулачков, то следует изменить передаточное отношение i-угловых скоростей сварочного барабана 4 и приводного вала 10 кулачкового механизма. Если параметры сетки допускают увеличение скорости, то сохраняя число N продольных пазов 5, можно увеличить число n выступов профиля кулачков 11 и 21, изменив соответственно передаточное отношение i так, чтобы сохранялось требование  = i.

= i.

Таким образом, при вращении приводного вала 10 электроды 19 описывают траекторию в виде треугольника, стороны которого соответствуют необходимым технологическим перемещениям электрода, то есть конфигурация траектории максимально приближена к наиболее эффективной форме. Это в свою очередь позволяет расширить, в отличие от известного устройства, время совместного движения, используя для этой цели 1/3 часть полного оборота приводного вала 10.

При изменении шага поперечных стержней в свариваемой сетке необходимо корректировать длину участка совместного движения электродов 19 с барабаном 4. Поскольку скорость и величина вертикального перемещения электродов 19 определяется только формой профиля кулачка 21, то при изменении шага для обеспечения качественной сварки достаточно заменить этот кулачок. Величина осадки пересечения стержней 1 и 2 в процессе сварки оказывает значительное влияние на качество сварного шва и при изменении диаметра используемых стержней 1 и 2 она должна корректироваться. В предлагаемом устройстве для этой цели необходимо сменить кулачок 11, высота профиля которого определяет ход электродов 19 в горизонтальной плоскости.

Использование двух кулачков 11 и 21, установленных на приводном валу 10, в качестве элементов, задающих движение сварочным электродам 19, установленным на поворотной раме 16 ползуна 14, обеспечивает высокое качество сварки, упрощает конструкцию устройства, а также позволяет легко переналаживать его при переходе к сварке сетки с другими параметрами.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РЕЗКИ ПРОВОЛОКИ | 1992 |

|

RU2036742C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ СЕТОК | 1992 |

|

RU2028858C1 |

| Автоматическая линия для изготовления арматурных каркасов | 1984 |

|

SU1337176A1 |

| Устройство для обеспечения постоянной скорости резания | 1985 |

|

SU1303365A1 |

| Устройство для прерывистой подачи материала | 1971 |

|

SU515555A1 |

| Устройство для подачи полосового и ленточного материалов в зону обработки | 1987 |

|

SU1489900A1 |

| Устройство для электронно-лучевой сварки | 1960 |

|

SU135558A1 |

| Машина для контактной сварки сеток | 1978 |

|

SU841858A1 |

| Клепальный станок | 1975 |

|

SU526432A1 |

| Машина для контактной точечной сварки проволочных сеток | 1986 |

|

SU1355406A1 |

Использование: контактная точечная сварка плоских сеток, арматурных каркасов и т.п. изделий. Сущность изобретения: станина снабжена напраляющими 15, по которым перемещается ползун 14 с поворотной рамой 16. Подпружиненные электроды 19 установлены на раме 16. Привод снабжен кулачковым механизмом со сменным кулачком 11, закрепленными с возможностью взаимоействия с ползуном 14. Отношение числа выступов кулачка 11 к числу продольных пазов барабана 4 равно отношению угловых скоростей барабана и вала 10. Привод может быть снабжен вторым кулачком 21 и рычажным толкателем 22. Один конец толкателя 22 взаимодействует с рамой 16, а другой с кулачком 21. 1 з.п. ф-лы, 2 ил.

| Устройство для контактной сварки арматурных каркасов | 1972 |

|

SU479587A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1994-12-15—Публикация

1992-04-20—Подача