Известны машины для получения стекловолокна, содержащие полый вращаюндийся шпиндель, на нилснем конце которого закреплена центрифугальная чаша с фильерными отверстиями на боковых стенках, и камеру сгорания с кольцевым сопловым аппаратом для подачи горячих газов.

Известные машины не допускают необходимого повышения температуры потока горячих газов, так как это, в свою очередь, вызывает повышение нагрева центрифугальной чаши, материал которой работает при предельно-допустимых по условиям прочности напряжениях.

С целью увеличения срока службы чаши и улучшения качества волокна в предлагаемой машине между кольцевым соплом камеры сгорания и наружной поверхностью центрифугальной чаши концентрично им установлено дополнительное щелевидное кольцевое сопло для подачи охлаждающего агента.

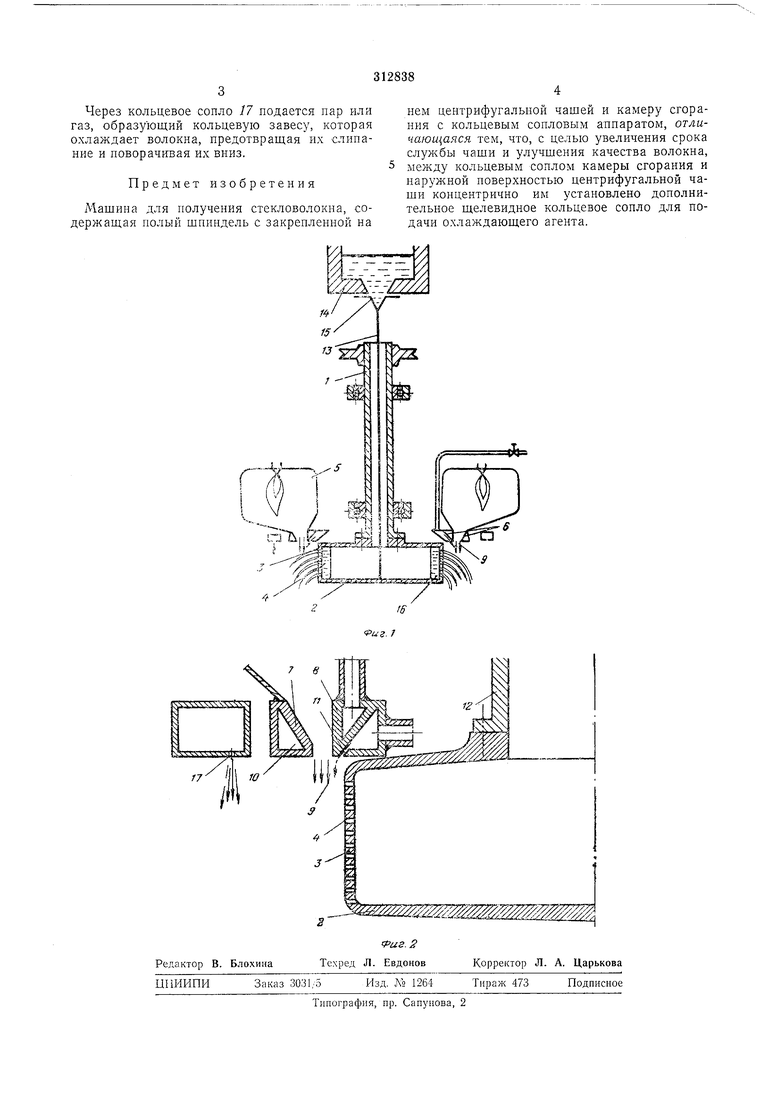

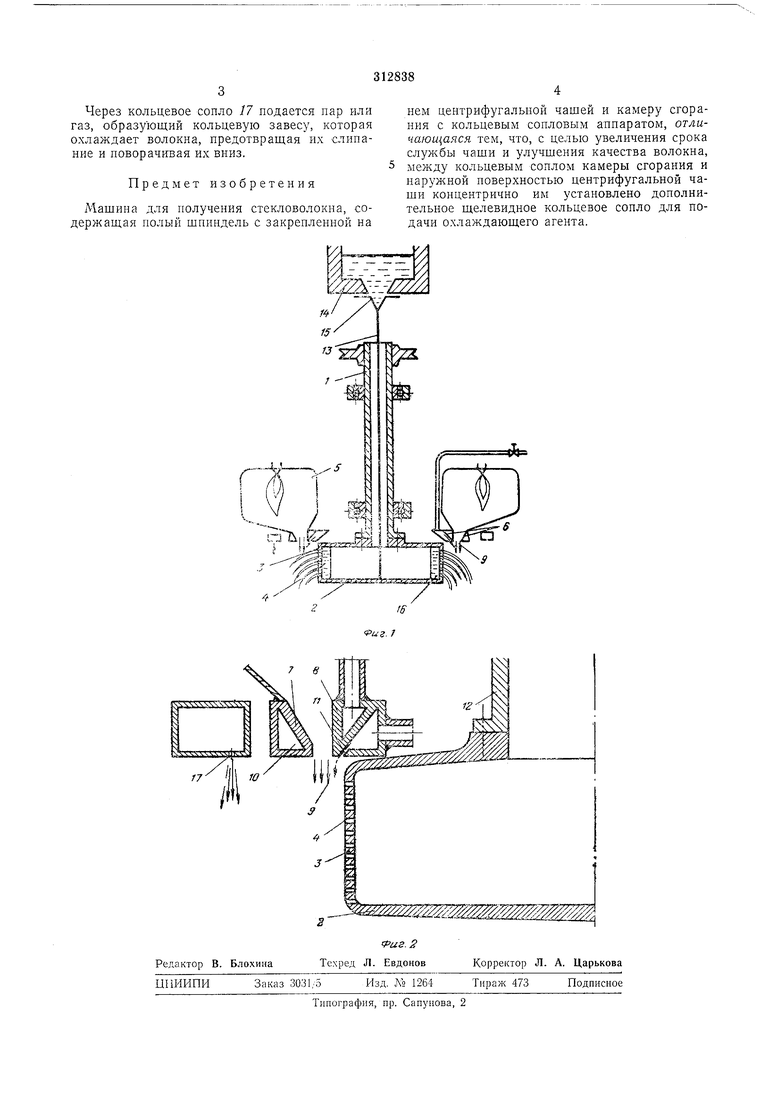

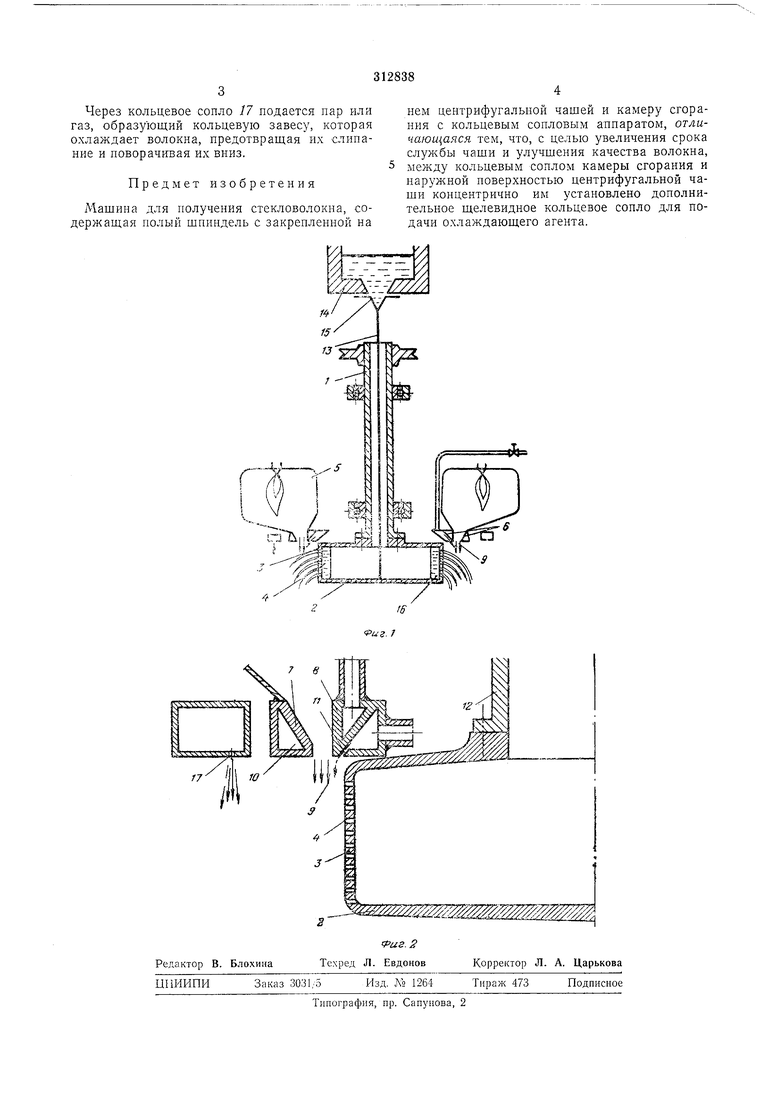

На фиг. 1 дана предлагаемая машина; на фиг. 2 - вариант исполнения соплового аппарата.

Машина для получения стекловолокна соДержит вращаюшийся полый шпиндель 1, на нижнем конце которого закреплена центрифугальная чаша 2. На боковых стенках 3 чаши имеются фильерные отверстия 4. Над центрифугальной чашей установлена камера 5 егорания, имеющая сопловой аппарат 6, состоящий из наружной кольцевой и внутренней камер 7 и S, стенки которых образуют кольцевое сопло 9 для подачи потока горячих газов. Каждая кольцевая камера имеет канал 10 для подачи внутрь нее охлаждающего агента. Внутренняя кольцевая камера 8 имеет щелевидное кольцевое сопло 11 для подачи охлаждающего агента к стенкам центрифугальной чаши. Камера 8 имеет один канал 12 для подачи охлаждения агента (см. фиг. 2), либо два - в случае подачи для охлаждения самой камеры и центрифугальной чаши разных агентов. Камера 7 и.меет раздельные или общие каналы.

Мащина работает следующим образом.

Струя 13 расплава из фидера печи 14 через питатель 15 подается во вращающийся полый шпиндель /, а затем под действием центробежной силы отбрасывается к боковой стенке 3 центрифугальной чаши 2, образуя на ее внутренней поверхности слой 16. Струйки расплава, вытекающие из отверстий 4, проникают в поток горячих газов, выходящий из кольцеобразного сопла 9, и вытягиваются в волокла. Струя охлаждающего агента через узкое щелевидпое сопло 11 вдувается между потоком газов и боковой стенкой чаши, охлаждая ее Количество охлаждающего агента регулируется.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОЛОКНА | 1972 |

|

SU332057A1 |

| Устройство для получения волокна из силикатного расплава | 1981 |

|

SU990696A1 |

| МАШИНА ДЛЯ ПОЛУЧЕНИЯ ВОЛОКНА ИЗ НЕОРГАНИЧЕСКИХРАСПЛАВОВ | 1966 |

|

SU187260A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОН ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128149C1 |

| Устройство для получения штапельного волокна из силикатного расплава | 1981 |

|

SU983087A1 |

| МАШИНА ДЛЯ ПОЛУЧЕНИЯ ВОЛОКНА ИЗ ГЕРМОПЛАСТИЧНБ1Х МАТЕРИАЛОВ | 1967 |

|

SU197887A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МИНЕРАЛЬНЫХ ВОЛОКОН | 2007 |

|

RU2344093C1 |

| Способ получения штапельного волокна и устройство для получения штапельного волокна | 1980 |

|

SU937365A1 |

| Устройство для получения волокна из расплава | 1984 |

|

SU1217797A1 |

| Устройство для получения волокна из неорганических расплавов | 1977 |

|

SU614035A1 |

Даты

1971-01-01—Публикация