Изобретение относится к области химикотермической обработки и может быть использовано в поточных автоматических линиях при массовом производстве деталей, требующих химико-термического поверхностного упрочнения.

Известен агрегат для химико-термической обработки деталей, состоящий из секций с обогревающими поверхностями, камер передач деталей и транспортирующих средств. Недостатком этого агрегата является использование специальных Приспособлений для укладки деталей, что не обеспечивает однородности качества и равномерности химико-термической обработки. Обслуживание агрегата трудоемко.

В предлагаемом агрегате для его автоматизации обогревающая поверхность секции служит направляющей для деталей, а транспортирующие средства состоят из толкателей, вилок и столиков для пощтучной передачи деталей из секции в секцию в горизонтальном направлении и внутри каждой секции в вертикальном направлении.

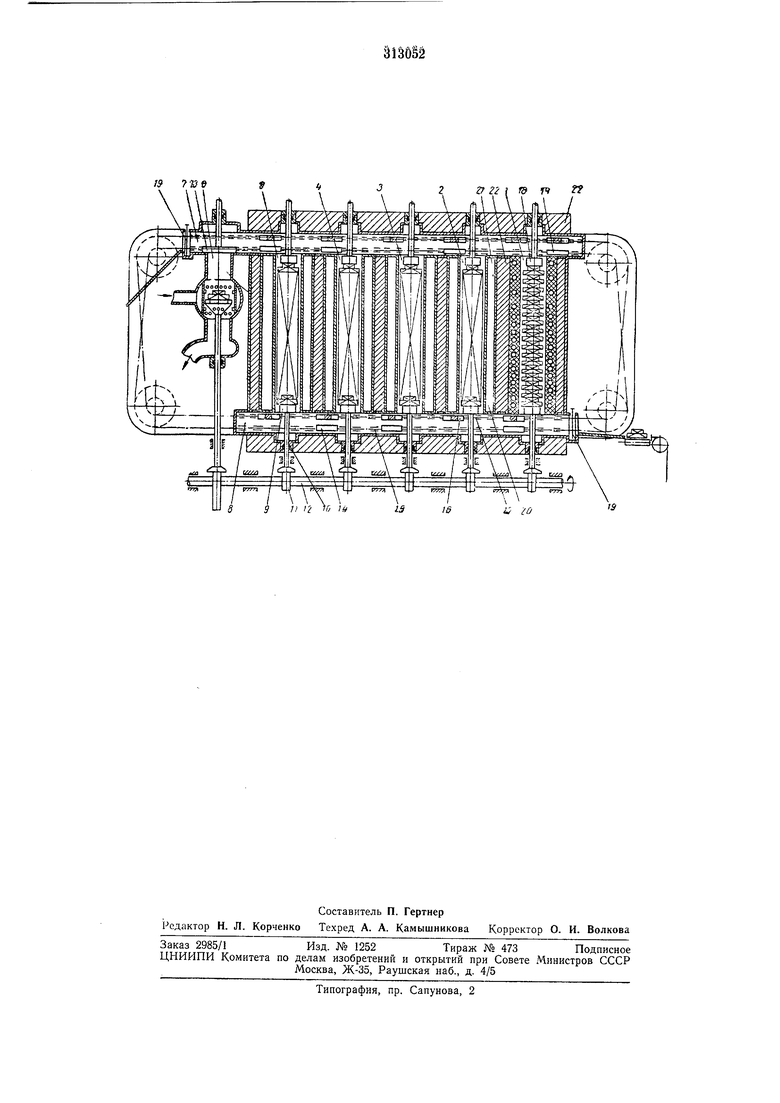

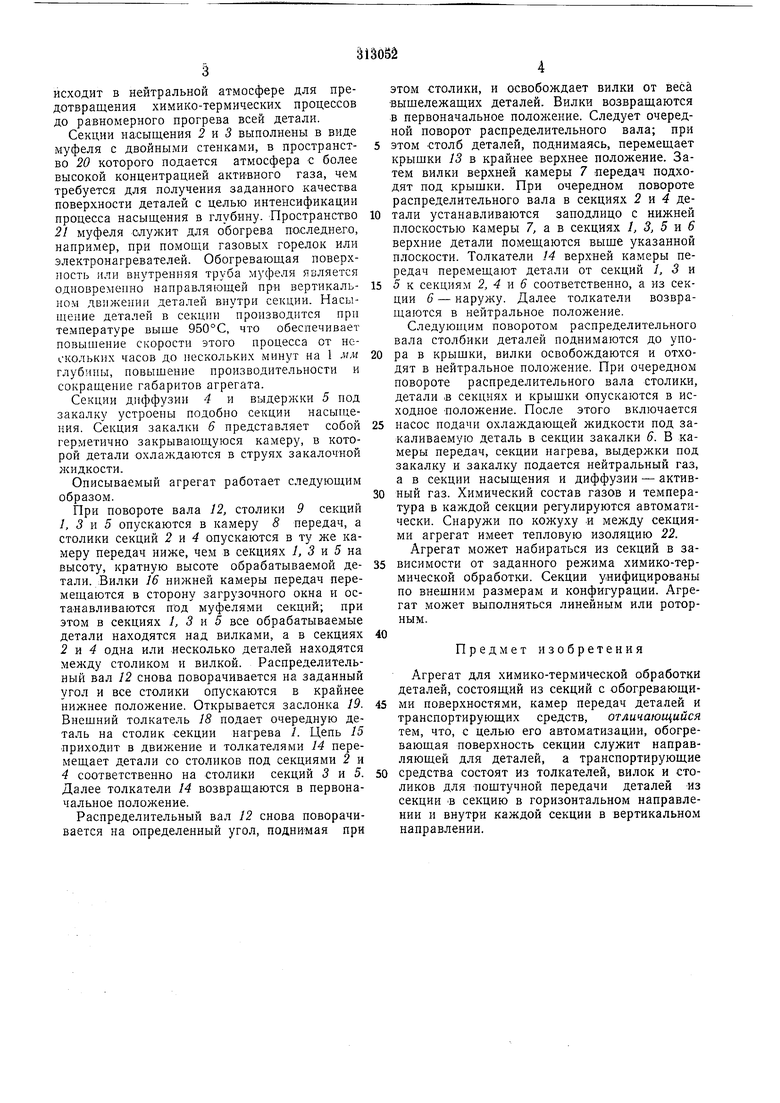

На чертеже показан описываемый агрегат в линейном исполнении.

Агрегат состоит из секций: нагрева Л насыщения 2 и 3, диффузии 4, выдержки 5 под закалку и закалки 6 деталей. Сверху и снизу секции соединены камерами 7 и 5 передач. Движение детали в секции осуществляется по вертикали, а в камерах передач - по горизонтали, причем детали проходят последовательно все секции. В каждой секции детали опираются на столик 9, при необходимости обогреваемый изнутри. Опоры столиков через уплотнения 10 выходят из камеры 8 передач и упираются в кулачки 11 общего распределительного вала 12, которые приводятся в движение. Сверху секции прикрываются крышками 13.

В обеих камерах передач расположены толкатели 14 для перемещения деталей от секции к секции. Все толкатели объединены обшей замкнутой толкающей цепью 15 и перемещаются одновременно. Привод толкателей может быть другим, например штанга с кулачками, приводимая гидроцилиндром. При движении деталей в нижней камере 8 передач столики 9 находятся в нижнем полол ении. Столб деталей в каждой секции опирается на вилку 16. Такие же вилки имеются в верхней камере 7 передач. Вилки обеих камер снабжены общим приводом, в частности

цепью 17. Вилки могут иметь и раздельный

привод другого типа. Внешний толкатель 18

подает детали внутрь агрегата. На входе и

исходит в нейтральной атмосфере для предотвращения химико-термических процессов до равномерного прогрева всей детали.

Секции насыщения 2 и 3 выполнены в виде муфеля с двойными стенками, в пространство 20 которого подается атмосфера с более высокой концентрацией активного газа, чем требуется для получения заданного качества поверхности деталей с целью интенсификации процесса насыщения в глубину. Пространство 21 муфеля служит для обогрева последнего, например, при помощи газовых горелок или электронагревателей. Обогревающая поверхность или внутренняя труба муфеля является одновременно направляющей при вертикальном движении деталей внутри секции. Насыщение деталей в секции производится при температуре выше 950°С, что обеспечивает повышение скорости этого процесса от нескольких часов до нескольких минут на 1 мм глубины, повыщение производительности и сокращение габаритов агрегата.

Секции диффузии 4 и выдержки 5 под закалку устроены подобно секции насыщения. Секция закалки 6 представляет собой герметично закрывающуюся камеру, в которой детали охлаждаются в струях закалочной жидкости.

Описываемый агрегат работает следующим образом.

При повороте вала 12, столики 9 секций 1, 3 п 5 опускаются в камеру 8 передач, а столики секций 2 и 4 опускаются в ту же камеру передач ниже, чем в секциях 1, 3 к 5 на высоту, кратную высоте обрабатываемой детали. Вилки 16 нижней камеры передач перемещаются в сторону загрузочного окна и останавливаются под муфелями секций; при этом в секциях I, 3 w. 5 все обрабатываемые детали находятся над вилками, а в секциях 2 VL 4 одна или несколько деталей находятся между столиком и вилкой. Распределительный вал 12 снова поворачивается на заданный угол и все столики опускаются в крайнее нижнее положение. Открывается заслонка 19. Внешний толкатель 18 подает очередную деталь на столик секции нагрева /. Цепь 15 приходит в движение и толкателями 14 перемещает детали со столиков под секциями 2 и 4 соответственно на столики секций 5 и 5. Далее толкатели 14 возвращаются в первоначальное положение.

Распределительный вал 12 снова поворачивается на определенный угол, поднимая при

этом столики, и освобождает вилки от веса вышележащих деталей. Вилки возвращаются в первоначальное положение. Следует очередной поворот распределительного вала; при

этом Столб деталей, поднимаясь, перемещает крышки 13 в крайнее верхнее положение. Затем вилки верхней камеры 7 передач подходят под крышки. При очередном повороте распределительного вала в секциях 2 н 4 д.етали устанавливаются заподлицо с нижней плоскостью камеры 7, а в секциях 1, 3, 5 и 6 верхние детали помещаются выше указанной плоскости. Толкатели 14 верхней камеры передач перемещают детали от секций 1, 3 и

5 к секциям 2, 4 п 6 соответственно, а из секции 6 - наружу. Далее толкатели возвращаются в нейтральное положение.

Следующим поворотом распределительного вала столбики деталей поднимаются до упора в крыщки, вилки освобождаются и отходят в нейтральное положение. При очередном повороте распределительного вала столики, детали .в секциях и крыщки опускаются в исходное Положение. После этого включается

насос подачи охлаждающей жидкости под закаливаемую деталь в секции закалки 6. В камеры передач, секции нагрева, выдержки под закалку и закалку подается нейтральный газ, а в секции насыщения и диффузии - активный газ. Химический состав газов и температура в каждой секции регулируются автоматически. Снаружи по кожуху .и между секциями агрегат имеет тепловую изоляцию 22. Агрегат может набираться из секций в зависимости от заданного режима химико-термической обработки. Секции унифицированы но внешним размерам и конфигурации. Агрегат может выполняться линейным или роторным.

Предмет изобретения

Агрегат для химико-термической обработки деталей, состоящий из секций с обогревающими поверхностями, камер передач деталей и транспортирующих средств, отличающийся тем, что, с целью его автоматизации, обогревающая поверхность секции служит направляющей для деталей, а транспортирующие

средства состоят из толкателей, вилок и столиков для Поштучной передачи деталей из секции В секцию в горизонтальном направлении и внутри каждой секции в вертикальном направлении. J9

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ И ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1992 |

|

RU2062794C1 |

| БИБЛИОТЕКА J | 1972 |

|

SU327257A1 |

| АГРЕГАТ ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИДЕТАЛЕЙ | 1971 |

|

SU310098A1 |

| Устройство для выгрузки заготовок из печи | 1983 |

|

SU1100483A1 |

| Автомат для контроля деталей цилиндрической формы | 1986 |

|

SU1466815A1 |

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| АВТОМАТ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ДЕТАЛИ ШВЕЙНЫХ ИЗДЕЛИЙ | 1970 |

|

SU269082A1 |

| Способ химико-термической обработки стальных деталей и автоматическая линия для его осуществления | 1987 |

|

SU1775481A1 |

| ЛИНИЯ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1989 |

|

RU2040753C1 |

| АГРЕГАТ ДЛЯ ХИМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1973 |

|

SU392173A1 |

Авторы

Даты

1971-01-01—Публикация