Изобретение относится к конструкциям смазывающих устройств.

Известно устройство для смазки полосового и ленточного материала преимущественно к прессам-автоматам, содержащее симметрично расположенные относительно подаваемого материала верхний и нижний корпусы, в полостях которых размещен смазывающий элемент.

Основным недостатком этого устройства является невозможность быстрого удаления его с линии подачи материала, если оно установлено, например, на прессе-автомате и используется для смазки щтампуемого материала. При щтамповке некоторых материялов, например прессщпана, картона и т. п., применять смазку материала нельзя. Пельзя смазывать материал также и при щтамповке тонких деталей (толщиной 0,05-0,1 мм типа лепестков затвора фотоаппарата, ибо затрудняется объем готовых деталей, они прилипают к частям щтампа.

В предложенном устройстве этот недостаток устранен за счет того, что оно снабжено подвижно закрепленной на станине пресса-автомата щтангой, на одном конпе которой выполнена резьба и установлена резьбовая втулка, жестко связанная с нижни.м корпусом, а в торце другого конца щтанги выполнено резьбовое отверстие, в котором установлен

жестко связанный с ручкой винт с буртом. При этом верхний корпус снабжен установленной на валу и связанной с ним посредством шпонки втулкой с заплечиками, опирающимися на упомянутый бурт.

Устройство снаблсено также закрепленным на верхнем корпусе подпружиненным стержнем, служащим для фиксации положения верхнего корпуса относительно нижнего.

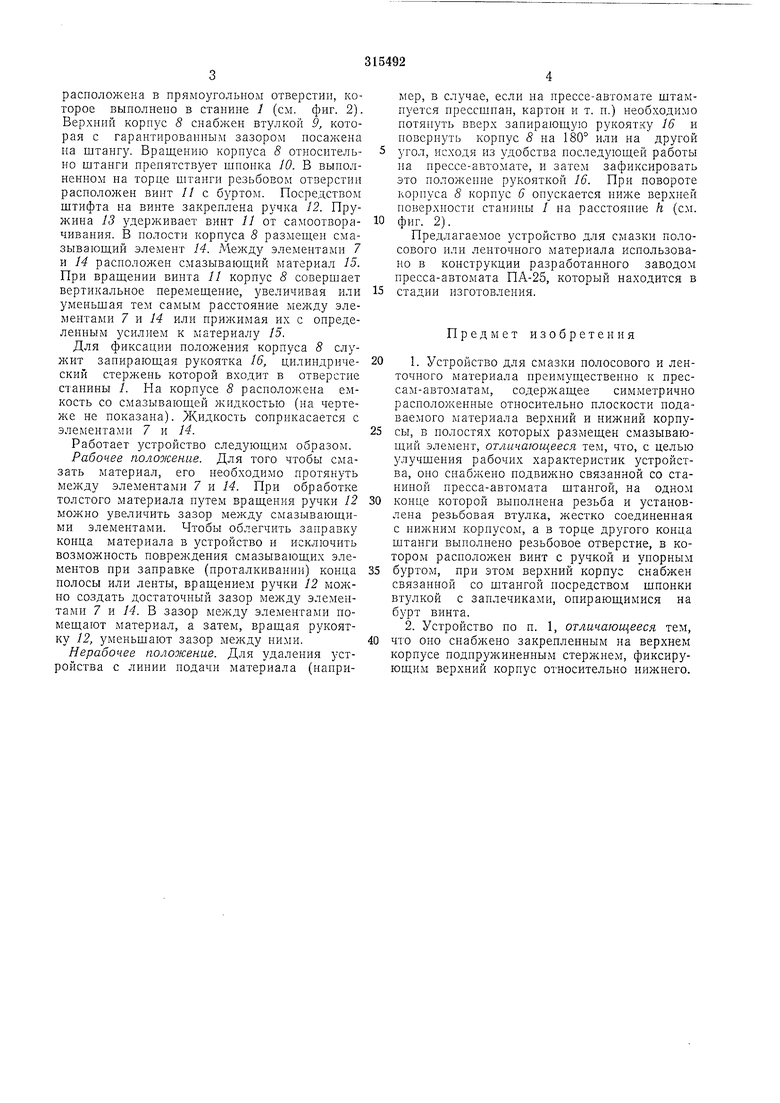

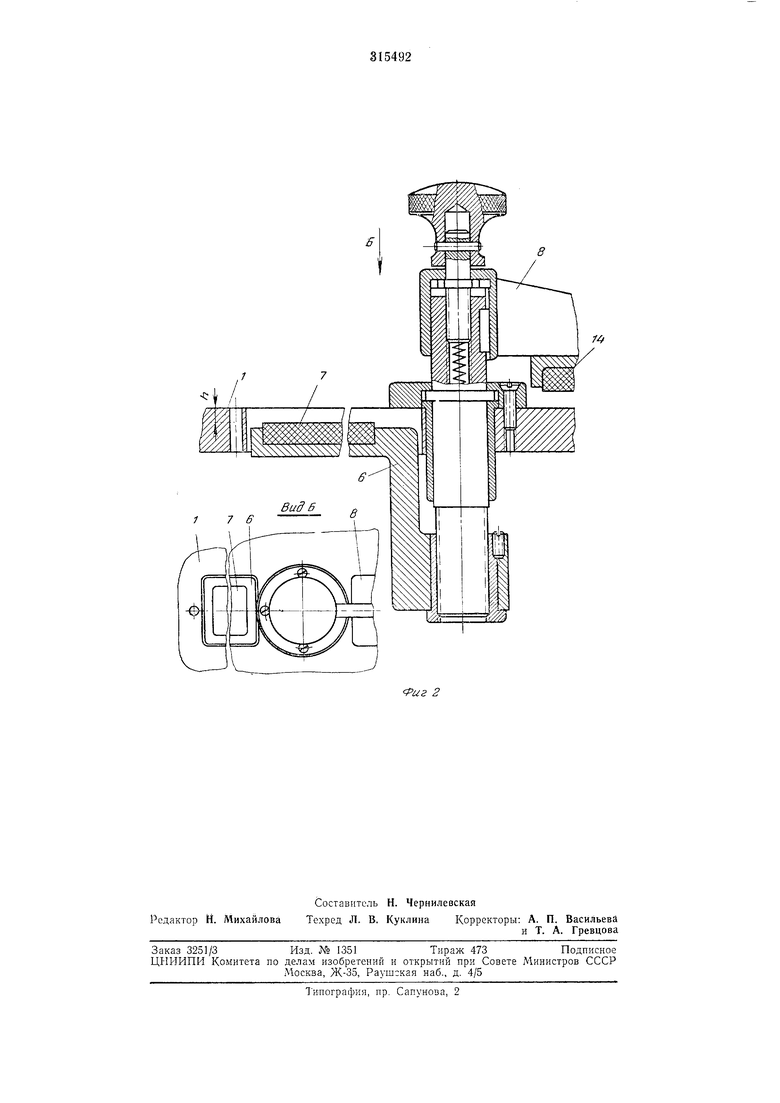

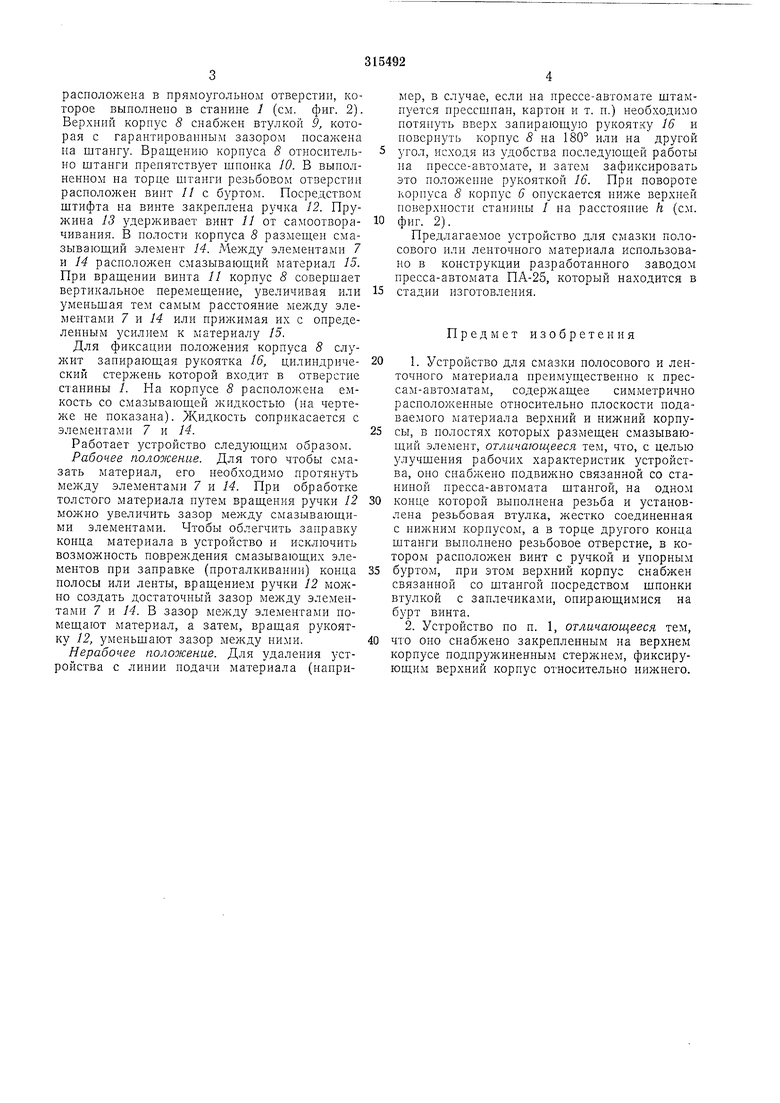

На фиг. 1 изображено описывае.мое устройство в сечении по оси, перпендикулярной направлению подачи материала (устройство находится в рабочем ссотоянии) и сечение по А-А; на фиг. 2 - сечение по оси, перпендикулярной направлению подачи материала (устройство находится в нерабочем состоянии) и вид по стрелке Б.

Устройство установлено на станине / пресса-автомата. В станину запрессована втулка 2, внутри которой с гарантированным зазором расположена вертикальная штанга 3. На штанге выполнен бурт, который, взаимодействуя со втулкой 2 и щайбой 4, удерживает ее от осевого перемещения. На нижнем конце щтанги 3 выполнена многозаходная резьба. Посредством резьбовой втулки 5 корпус / связан со штангой. В полости нижнего корпуса 6 размещен смазывающий элемент 7, изготовленный из пористого материала или войлока. Верхняя часть нижнего корпуса 6

расположена в прямоугольном отверстип, которое выполнено в станипе / (см. фиг. 2). Верхний корпус 8 снабжен втулкой 9, которая с гарантированным зазором носажена на штангу. Вращению корпуса 8 относительно штанги пренятствует шнонка 10. В выполненном на торце штанги резьбовом отверстии расположен винт 11с буртом. Посредством штифта на винте закреплена ручка 12. Пружина 13 удерживает винт 11 от самоотворачивания. В полости корпуса 8 размеш,ен смазываюший элемент 14. Между элементами 7 и 14 расположен смазывающий материал 15. При вращении винта 11 корпус 8 соверщает вертикальное перемещение, увеличивая или уменьшая тем самым расстояние между элементами 7 и 14 или прижимая их с определенным усилием к материалу 15.

Для фиксации положения корпуса 8 служит занирающая рукоятка 16, цилиндрический стержень которой входит в отверстие станины /. На корпусе 8 располож:ена емкость со смазывающей жидкостью (на чертеже не показана). ЖилТкость соприкасается с элементами 7 и 14.

Работает устройство следующим образом.

Рабочее положение. Для того чтобы смазать материал, его необходимо протянуть между элементами 7 и 14. При обработке толстого материала путем вращения ручки 12 можно увеличить зазор между смазывающими элементами. Чтобы облегчить заправку конца материала в устройство и исключить возможность повреждения смазывающих элементов при заправке (проталкивании) конца полосы или ленты, вращением ручки 12 можно создать достаточный зазор между элементами 7 и У. В зазор между элементами помещают материал, а затем, вращая рукоятку 12, уменьшают зазор между ними.

Нерабочее положение. Для удаления устройства с линии подачи материала (например, в случае, если на прессе-авто.мате штампуется прессшпан, картон и т. н.) необходимо потянуть вверх запирающую рукоятку 16 и повернуть корпус 8 на 180° или на другой угол, исходя из удобства носледующей работы на прессе-автомате, и затем зафиксировать это положение рукояткой 16. При повороте корпуса 8 корпус 6 опускается ниже верхней поверхности станины 1 на расстояние h (см.

фиг. 2).

Предлагаемое устройство для смазки полосового или ленточного материала использовано в конструкции разработанного заводом пресса-автомата ПА-25, который находится в

стадии изготовления.

Предмет изобретения

1. Устройство для смазки полосового и ленточного материала преимущественно к прессам-автоматам, содержащее симметрично расположенные относительно плоскости подаваемого материала верхний и нижний корпусы, в полостях которых размещен смазывающий элемент, отличающееся тем, что, с целью улучшения рабочих характеристик устройства, оно снабжено подвижно связанной со станиной нресса-автомата штангой, на одном

конце которой выполнена резьба и установ.чена резьбовая втулка, жестко соединенная с нижним корпусом, а в торце другого конца штанги выполнено резьбовое отверстие, в котором расположен винт с ручкой и упорным

буртом, при этом верхний корпус снабжен

связанной со штангой носредством шпонки

втулкой с заплечиками, опирающимися на

бурт винта.

2. Устройство по п. 1, отличающееся тем,

что оно снабжено закрепленным на верхнем корпусе подпрун иненным стержнем, фиксирующим верхний корпус относительно нижнего.

/j ffc:: у ,

:гг-жеЕ $,-

.

7 е

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для смазки полосового и ленточного материала | 1991 |

|

SU1752178A3 |

| Приспособление для смазки швейных машин | 1932 |

|

SU42930A1 |

| Устройство для подачи полосового и ленточного материала к обрабатывающей машине | 1978 |

|

SU778878A1 |

| Универсально-гибочный автомат для изготовления деталей малых серий | 1988 |

|

SU1637891A1 |

| Шагозадающее устройство к пружинно-навивочному автомату | 1983 |

|

SU1156785A1 |

| Устройство для смазки задвижек фонтанной арматуры на устье скважин | 2021 |

|

RU2752201C1 |

| Многопозиционный пресс-автомат с верхним расположением привода | 1991 |

|

SU1782213A3 |

| ПОЛЗУН КРИВОШИПНОГО ПРЕССА | 2001 |

|

RU2210505C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ СБОРКИ РОЛИКОВ | 1973 |

|

SU382494A1 |

| Устройство для штамповки деталей | 1978 |

|

SU742000A2 |

Даты

1971-01-01—Публикация