Изобретение относится к автоматизации сборочных процессов и может быть использовано при сборке роликов рольгангов и ленточных конвейеров.

Известна автоматическая линия для сборки роликов, преимущественно рольгангов и ленточных конвейеров, содержащая установленные в технологической последовательности и связанные транспортными средствами автомат для запрессовки и обжатия вкладышей, автомат для завальцовки роликов, автомат для установки и раздачи внутренней трубы, автомат для установки осей, автомат для запрессовки подшипников, автомат для запрессовки лабиринтных втулок, автомат для установки унорных колец и автоматы для контроля вращения роликов и изоляции отверстий осей. Однако построение линии с жесткой связью сужает технологические возможности и увеличивает время на ремонт и переналадку. Кроме того, отсутствуют устройства для заполнения роликов смазкой и ввода оси в ролик без внутренней трубы.

Целью изобретения является упрощение конструкции и расширение технологических возможностей.

Для зтого каждый автомат предлагаемой линии снабжен индивидуальным злектро- и гидроприводом с независимым управлением, а в линию встроено устройство для заполнения .роликов смаз.кон, установленное на автомате для запрессовки подшипников и выполненное в виде связанного с гидроприводом автомата штока, входящего в полость вкладыща ролика и имеющего осевые отверстия для подачи смазки, а в автоматах для запрессовкл вкладышей подшипников и лабиринтных втулок рабочие штоки силовых цилиндров жестко связаны через штанги с передвижными кулачкам.и, взаилюдейсБвующими с путевыми выключателями, смонтированными на станине автомата.

Для улучшения качества сборки призмы для базирования корпуса ролика подпружпнены, а прнемные устройства для деталей, запрессовываемых в корпус, снабжены механизмами центрирования и контроля их соосности.

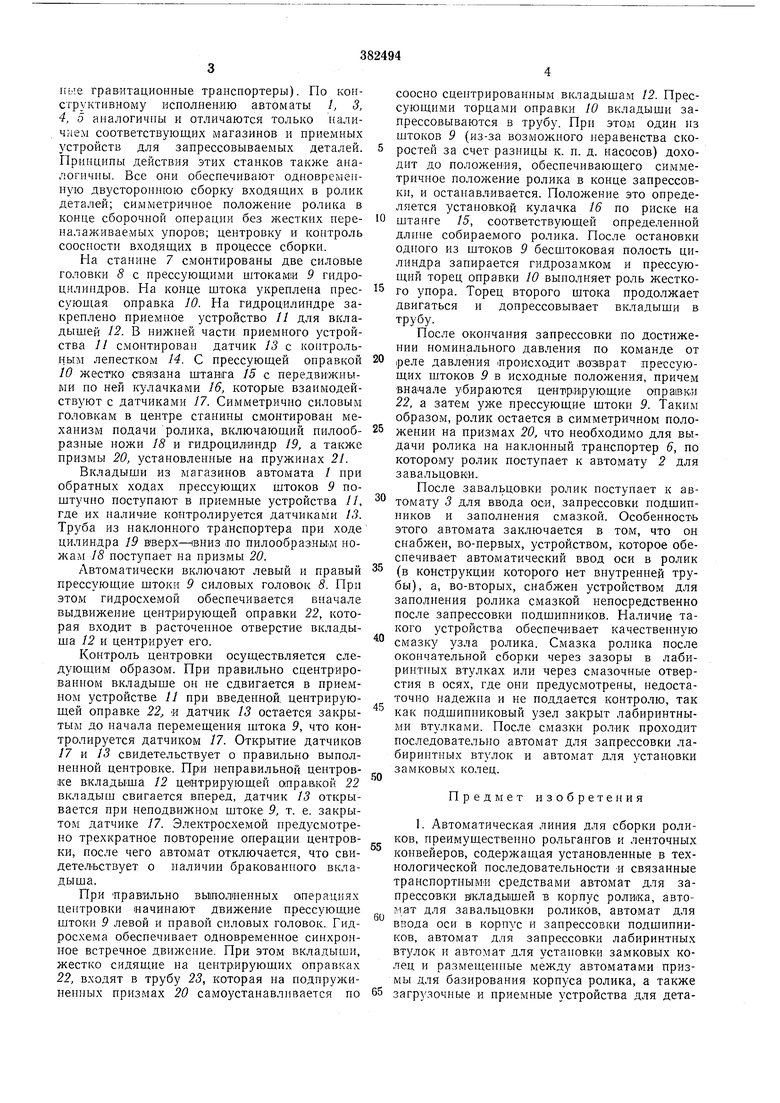

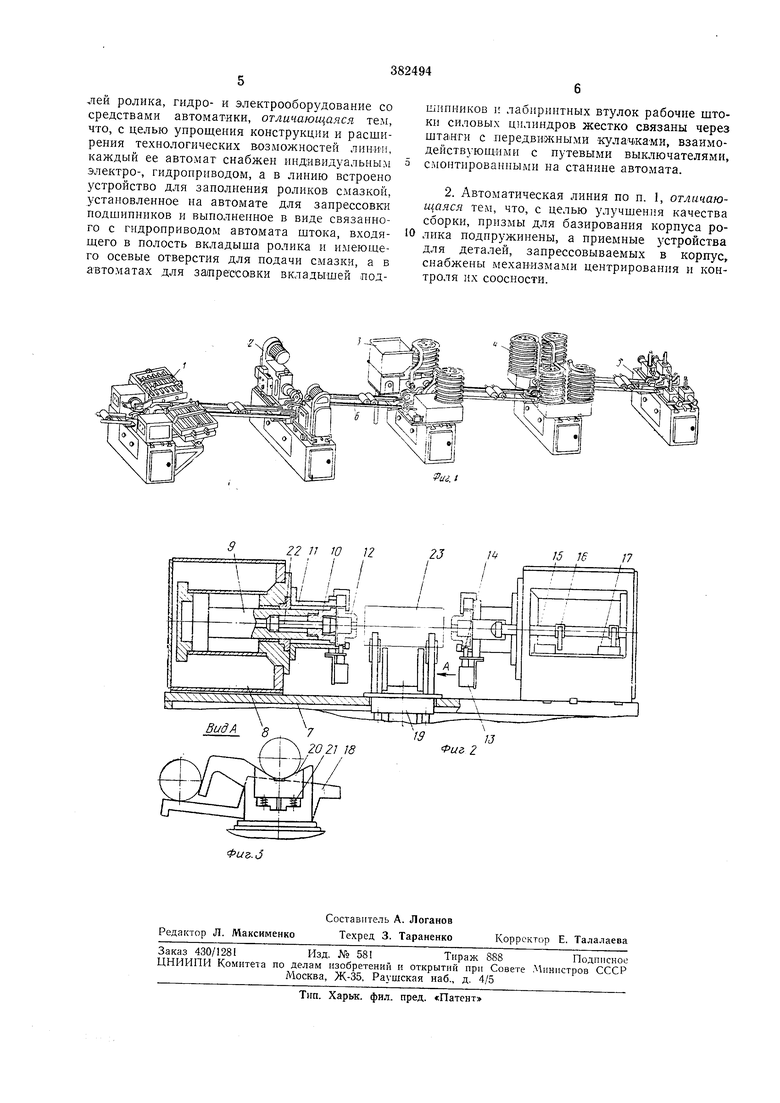

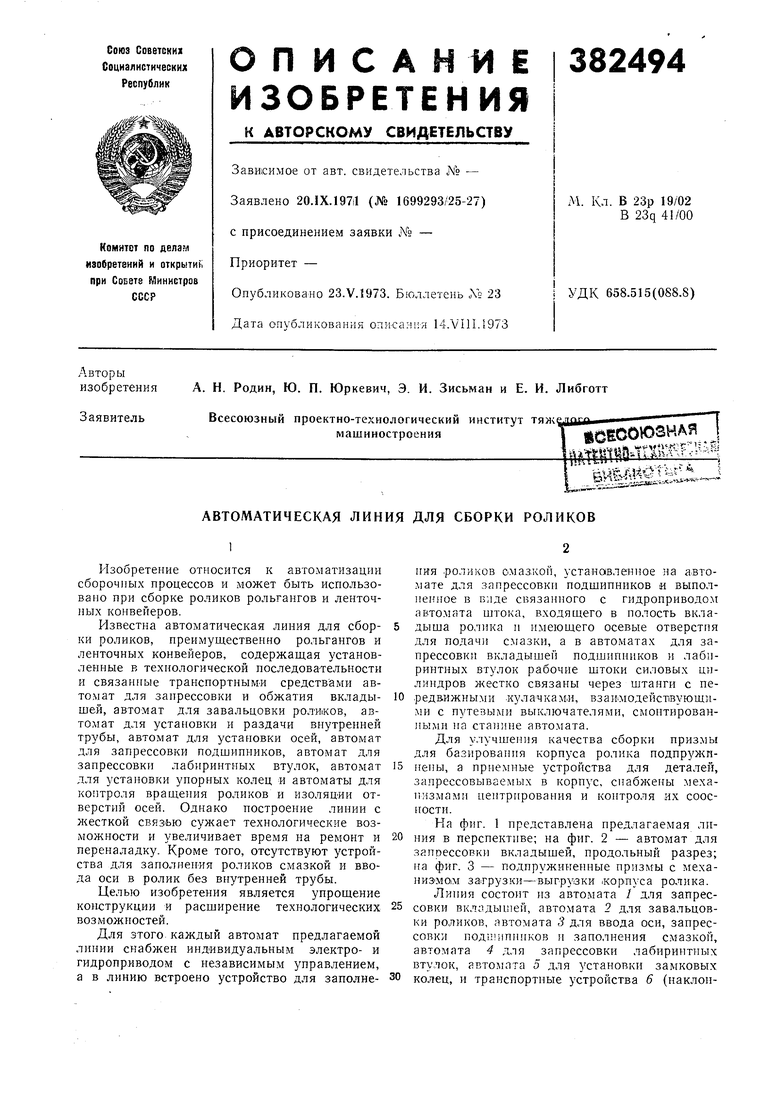

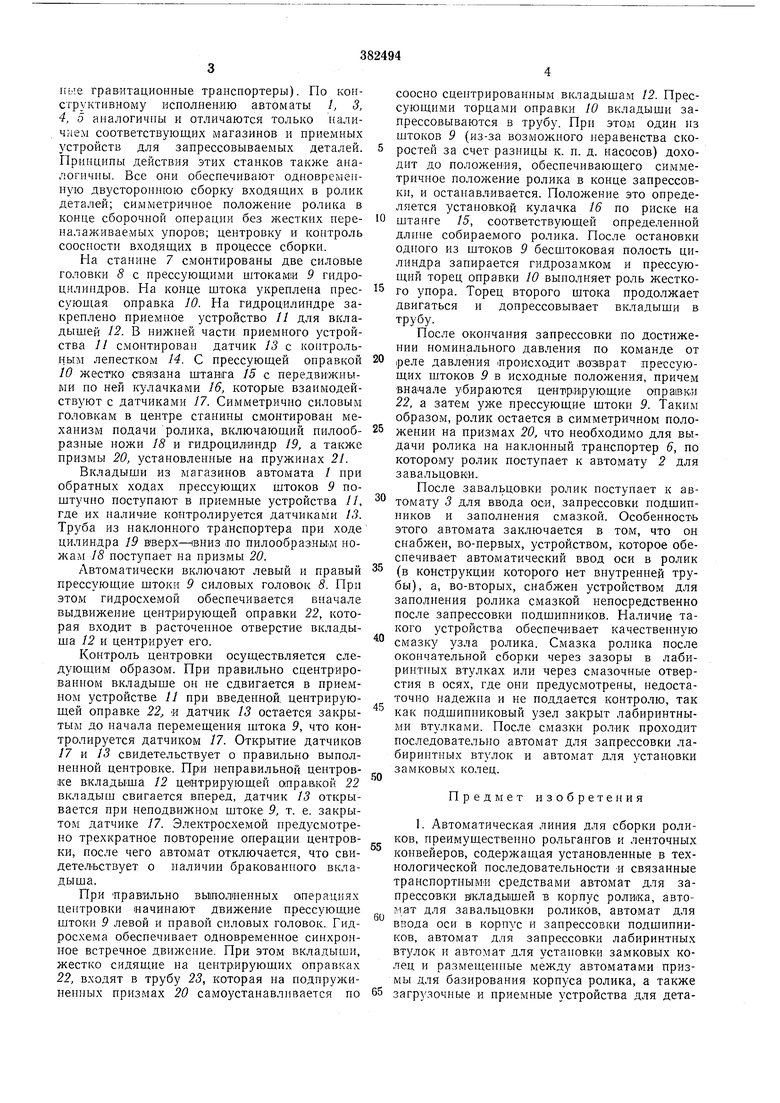

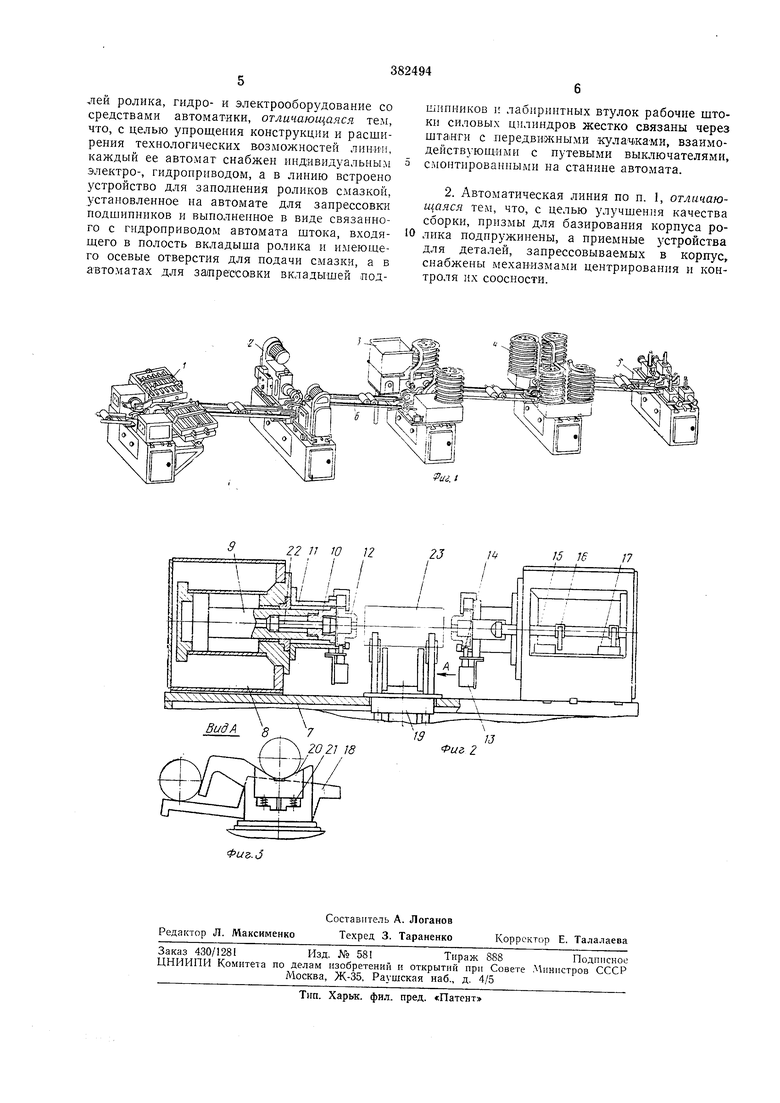

На фиг. 1 представлена нредлагаемая линия в перспективе; на фиг. 2 - автомат для запоессовки вкладышей, продольный разрез; на фиг. 3 - поднрулсиненные призмы с механизмом загрузки-выгрузки .корпуса ролика.

Линия состоит из автомата / для запрессовки вкладышей, автомата 2 для завальцовки роликов, автомата 3 для ввода оси, запрессовки ноди ипннков и заполнения смазкой, автомата 4 для запрессовки лабиринтных втулок, автомата 5 для установки замковых колец, и транспортные устройства 6 (накло ные гравитационные транспортеры). По конструктивному исполнению автоматы I, 3, 4, 5 аналогичны и отличаются только наличием соответствующих магазинов и нриемных устройств для запрессовываемых деталей. Принципы действия этих станков также аналогнчны. Все они обеспечивают одновременную двустороннюю сборку входящих в ролик деталей; симметричное положение ролика в конце сборочной операции без жестких переналаживаемых уноров; центровку и контроль соосности входящих в процессе сборки.

На станине 7 смонтированы две силовые головки 8 с прессующими штоками 9 гидроцилиндров. Па конце щтока укреплена нрессующая оправка 10. Па гидроцилиндре закреплено приемное устройство // для вкладышей 12. В нижней части приемного устройства 11 смонтирован датчик 13 с контрольным лепестком 14. С прессующей оправкой 10 жестко связана штанга 15 с передвижными но ней кулачками 16, которые взаимодействуют с датчиками 17. Симметрично силовым головкам в центре станины смонтирован механизм подачи ролика, включающий пилообразные ножн 18 и гндроцилйндр 19, а также призмы 20, установленные на пружинах 21.

Вкладыщи из магазинов автомата / при обратных ходах прессующих штоков 9 поштучно поступают в приемные устройства //, где их наличие контролируется датчиками 13. Труба из наклонного транспортера при ходе цилиндра 19 вверх- вниз ,по пилообразнььм ножам 18 постунает на призмы 20.

Автоматически включают левый и правый прессующие штоки 9 силовых головок 5. При этом гидросхемой обеспечивается вначале выдвижение центрирующей оправки 22, которая входит в расточенное отверстие вкладыша 12 и центрирует его.

Контроль центровки осуществляется следующим образом. При правильно сцентрированном вкладыше он не сдвигается в приемном устройстве 11 при введенной, центрирующей оправке 22, я датчик 13 остается закрытым до начала перемещения штока 9, что контролируется датчиком 17. Открытие датчиков 17 и 13 свидетельствует о правильно вынолненной центровке. При неправильной центровке вкладыша 12 центрирующей опралкой 22 вкладыш свигается вперед, датчик 13 открывается при неподвижном штоке 9, т. е. закрытом датчике 17. Электросхемой нредусмотрено трехкратное повторение операции центровки, после чего автомат отключается, что свидетельствует о наличии бракованного вкладыща.

При Правильно вьшолиенных операциях центровки начинают движение прессующие штоки 9 левой и нравой силовых головок. Гидросхема обеспечивает одновременное синхронное встречное движение. При этом вкладыши, жестко сидящие на центрирующих оправках 22, входят в трубу 25, которая на подпружиненных призмах 20 самоустанавлпвается по

соосно сцентрированным вкладыша.м 12. Прессующими торцами оправки 10 вкладыши запрессовываются в трубу. При этом один из штоков 9 (из-за возможного неравенства скоростей за счет разницы к. п. д. насосов) доходит до положения, обеспечивающего симметричное положение ролика в конце запрессовки, и останавливается. Положение это определяется установкой кулачка 16 по риске на

штанге 15, соответствующей определенной длине собираемого ролика. После остановки одного из штоков 9 бесштоковая полость цилиндра запирается гидрозамком и прессующий торец оправки 10 выполняет роль жесткого упора. Торец второго щтока продолжает двигаться и допрессовывает вкладыши в трубу.

После окончания запрессовки по достижении номинального давления по команде от

|реле давления происходит (Возврат прессующих штоков 9 в исходные положения, причем вначале убираются цент1рИ|рующие оправки 22, а затем уже прессующие штоки 9. Таким образом, ролик остается в симметричном положении на призмах 20, что необходимо для выдачи ролика на наклонный транспортер 6, по которому ролик поступает к автомату 2 для завальцовки.

После завальцовки ролик поступает к автомату 3 для ввода оси, запрессовки подщипников и заполнения смазкой. Особенность этого автомата заключается в том, что он снабжен, во-первых, устройством, которое обеспечивает автоматический ввод оси в ролик

(в конструкции которого нет внутренней трубы), а, во-вторых, снабжен устройством для заполнения ролика смазкой непосредственно после запрессовки подшипников. Паличие такого устройства обеспечивает качественную

смазку узла ролика. Смазка ролика после окончательной сборки через зазоры в лабиринтных втулках или через смазочные отверстия в осях, где они предусмотрены, недостаточно надежна и не поддается контролю, так

как подшипниковый узел закрыт лабиринтными втулками. После смазки ролик проходит последовательно автомат для запрессовки лабиринтных втулок и автомат для установки замковых колец.

Предмет изобретения

1. Автоматическая линия для сборки роликов, преимущественно рольгангов и ленточных конвейеров, содержащая установленные в технологической последовательности и связанные транспортными средствами автомат для запрессовки в1кладышей в корпус ролика, автомат для завальцовки роликов, автомат для ввода оси в корпус н запрессовки подщипников, автомат для запрессовки лабиринтных втулок и автомат для установки замковых колец и размещенные между автоматами призмы для базирования корпуса ролика, а также загрузочные и приемные устройства для деталей ролика, гидро- и электрооборудование со средствами автоматики, отличающаяся тем, что, с целью упрощения конструкции и расширения технологических возможностей линиИ, каждый ее автомат снабжен индивидуальным электро-, гидронриводом, а в линию встроено устройство для заполнения роликов смазкой, установленное на автомате для запрессовки подшипников и выполненное в виде связанного с гидроприводом автомата штока, входящего в полость вкладыша ролика и имеющего осевые отверстия для подачи смазки, а в автоматах для за прессовки вкладышей подшипников и лабиринтных втулок рабочие штокп силовых цилиндров жестко связаны через шта.нги с передвижными -кулачками, взаимодействующими с путевыми выключателями, смонтированными на станине автомата.

2. Автоматическая линия по п. 1, отличающаяся тем, что, с целью улучшения качества сборки, призмы для базирования корпуса ролика подпружинены, а приемные з-стройства для деталей, запрессовываемых в корпус, снабжены механизмами центрирования и контроля их соосности.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ГРУППОВОЙ СБОРКИКОНВЕЙЕРОВРОЛИКОВ | 1972 |

|

SU333000A1 |

| Автоматическая линия для сборки роликов | 1974 |

|

SU676415A1 |

| АВТОМАТИЧЕСКИЙ ПРЕСС ДЛЯ СБОРКИ | 1973 |

|

SU399340A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Линия для сборки узлов | 1989 |

|

SU1722771A1 |

| Многопозиционный автомат для сборки корпусных деталей с деталями типа подшипников и крышек | 1974 |

|

SU545443A1 |

| Способ сборки редукторов и устройство для его осуществления | 1984 |

|

SU1255353A1 |

| Станок для запрессовки подшипников с двух сторон | 1976 |

|

SU782979A1 |

| Автомат для запрессовки | 1981 |

|

SU994195A1 |

| ОПРАВКА ДЛЯ ЗАПРЕССОВКИ ДЕТАЛЕЙФОНйипи C:iU*>&! | 1972 |

|

SU420429A1 |

ВидА S . V Z02J 18 19/J Фиг 2 5 16 /7

Авторы

Даты

1973-01-01—Публикация