(54) УСТРОЙСТВО ДЛЯ ПОДАЧИ ПОЛОСОВОГО И ЛЕНТОЧНОГО МАТЕРИАЛА К ОБРАБАТЫВАЮЩЕЙ МАШИНЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1978 |

|

SU778877A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1982 |

|

SU1058687A1 |

| Устройство для подачи ленточного и полосового материала в рабочую зону пресса | 1989 |

|

SU1706763A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1983 |

|

SU1143500A2 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1979 |

|

SU889233A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону обрабатывающей машины | 1980 |

|

SU902938A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1981 |

|

SU967625A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1974 |

|

SU516456A1 |

| Устройство для подачи полосового и ленточного материала к прессу | 1982 |

|

SU1072960A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1978 |

|

SU778879A1 |

1

Изобретенне относится к холодной обработке металлов давлением и может быть использовано для подачи полосового и ленточного материала в рабочую зону пресса, ножниц и ;т.д.

Известно устройство для подачи полосо- 5 вого и ленточного материала к обрабатывающей машине, содержащее подающие валки, закрепленные в корпусе, установленном на основании с возможностью поворота вокруг оси в плоскости, параллельной плоскости подачи материала 1).О

Однако известное устройство не позволяет обеспечнть возможность прижима материала к направляющей, расположенной параллельно направлению подачи.

Цель изобретения - обеспечение возможности прижима материала к боковой направляющей.

Поставленная цель достигается тем, что устройство снабжено механизмом регулировки угла поворота корпуса, который мо- 20 жет быть выполнен в виде ступенчатетовинта, одна из ступеней которого расположена эксцентрично относительно другой. 3 корпусе выполнен паз, в нем располож.Гj одна

ступень винта, а другая закреплена в основании.

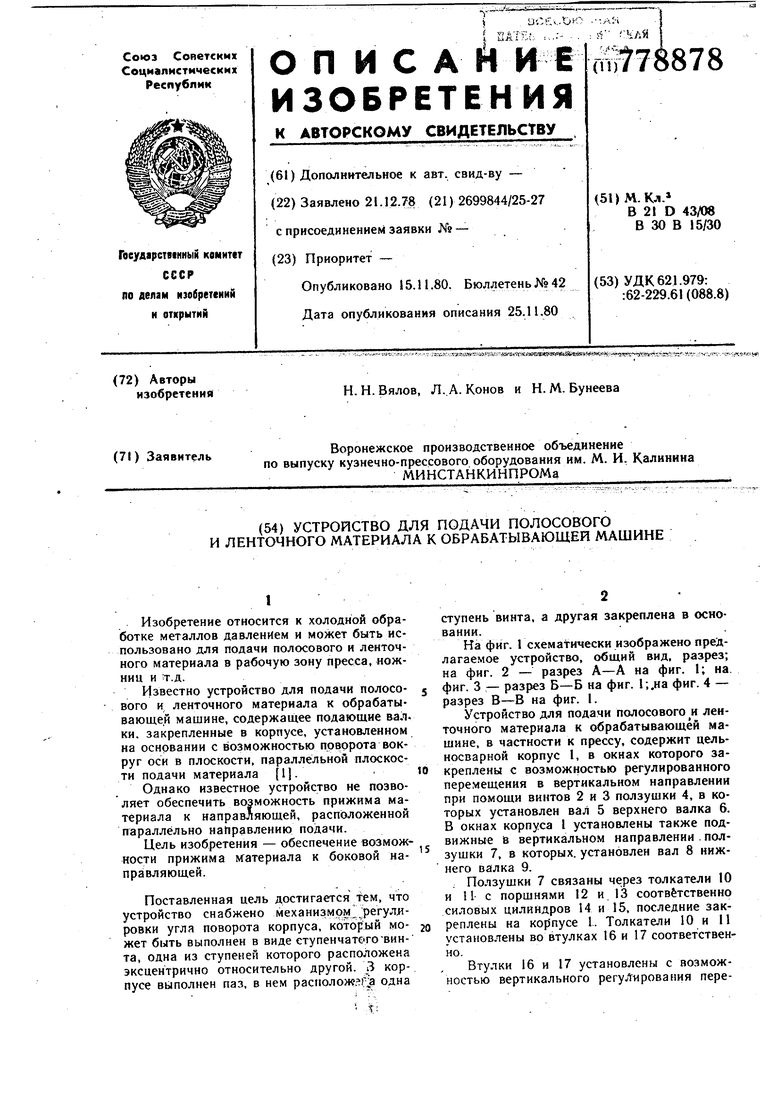

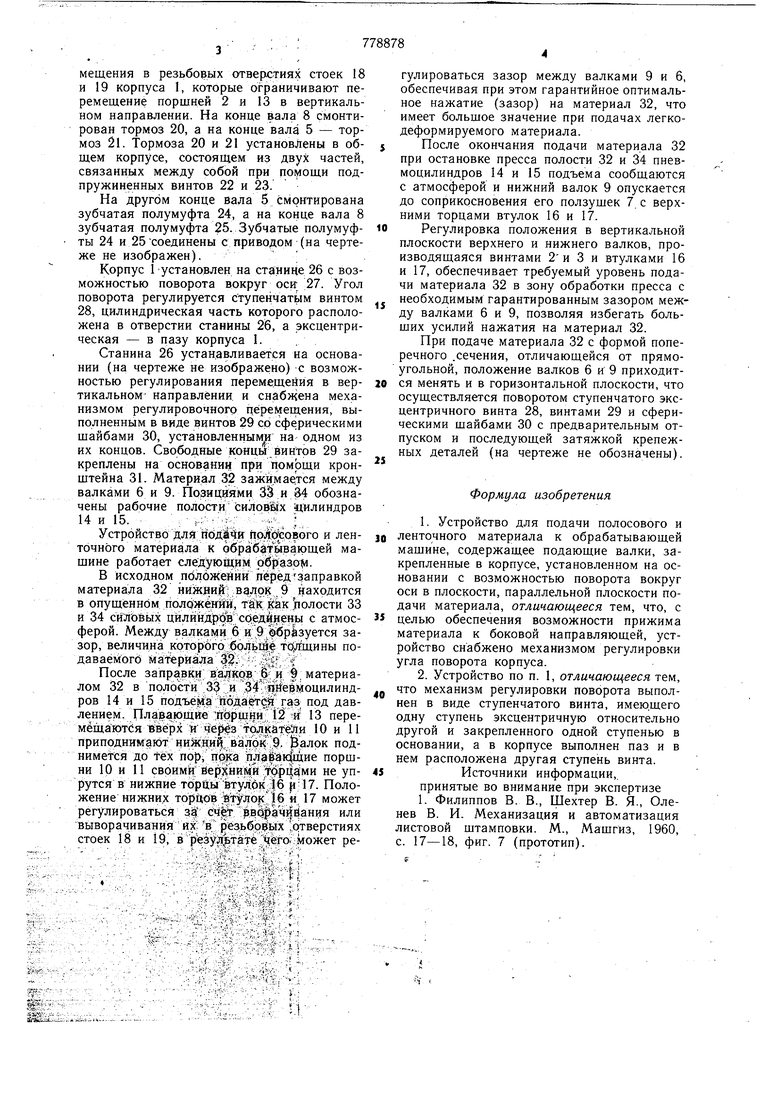

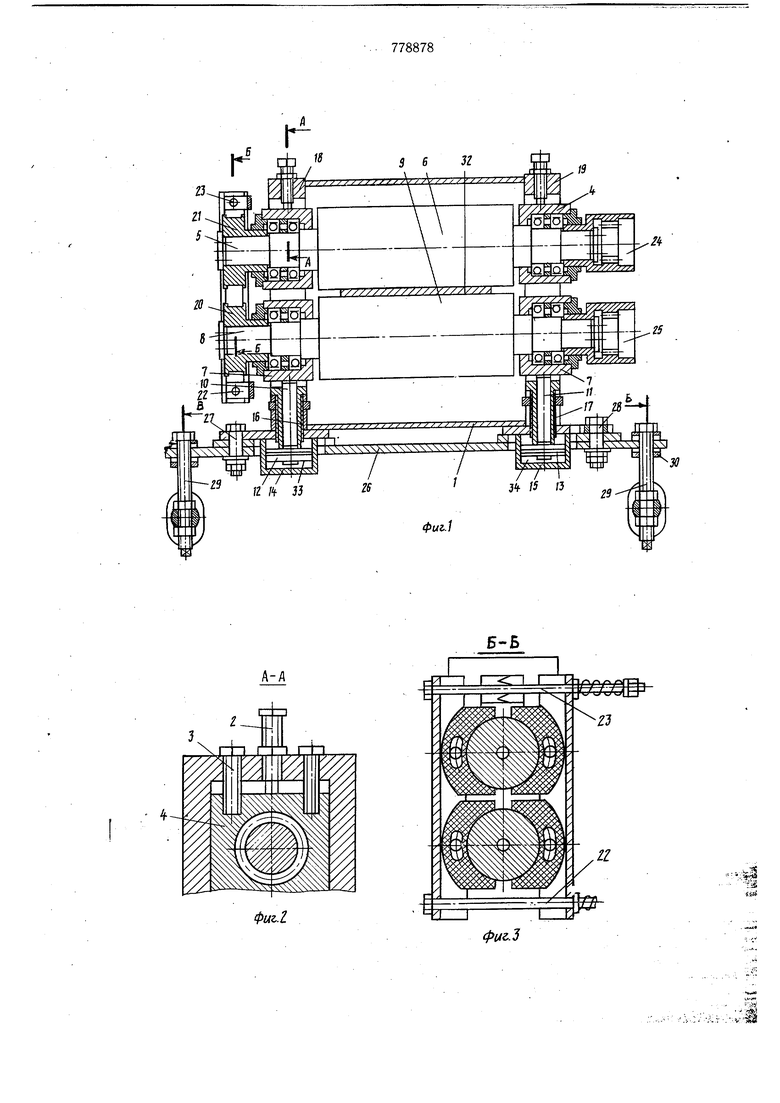

На фиг. 1 схематически изображено предлагаемое устройство, общий вид, разрез; на фиг. 2 - разрез А-А на фиг. 1; на, фиг. 3 - разрез Б-Б на фиг. 1;,на фиг. 4 - разрез В-Б на фиг. 1.

Устройство для подачи полосового и ленточного материала к обрабатывающей машине, в частности к прессу, содержит цельносварной корпус 1, в окнах которого закреплены с возможностью регулированного перемещения в вертикальном направлении при помощи винтов 2 и 3 ползушки 4, в которых установлен вал 5 верхнего валка 6. В окнах корпуса I установлены также подвижные в вертикальном направлении.ползушки 7, в которых, установлен вал 8 нижнего валка 9.

Ползушки 7 связаны через толкатели 10 и 11с поршнями 12 и 13 соответственно силовых цилиндров 14 и 15, последние закреплены на корпусе 1.. Толкатели 10 и 11 установлены во втулках 16 и 17 соответственно.

Втулки 16 и 17 установлены с возможностью вертикального регулирования перемещения в резьбовых отверстиях стоек 18 и 19 корпуса 1, которые ограничивают перемещение поршней 2 и 13 в вертикальном направлении. На конце вала 8 смонтирован тормоз 20, а на конце вала 5 - тормоз 21. Тормоза 20 и 21 установлены в общем корпусе, состоящем из двух частей, связанных между собой при помощи подпружиненных винтов 22 и 23.

На другом конце вала 5 смонтирована зубчатая полумуфта 24, а на конце вала 8 зубчатая полумуфта 25. Зубчатые полумуфты 24 и 25соединены с приводом (на чертеже не изображен).

Корпус 1 установлен на станине 26 с возможностью поворота вокруг оси 27. Угол поворота регулируется ступенчать1м винтом 28, цилиндрическая часть которого расположена в отверстии станины 26, а эксцентрическая - в пазу корпуса I. .

Станина 26 устанавливается на основании (на чертеже не изображено) с возможностью регулирования перемещения в вертикальном направлении и снабжена механизмом регулировочного перемещения, выполненным в виде винтов 29 со сферическими щайбами 30, установленными на одном из их концов. Свободные конць винтов 29 закреплены на основании при помощи кронштейна 31. Материал 32 зажимается между валками 6 и 9. Позициями 3S и 34 обозначены рабочие полости силовых -цилиндров 14 и 15.:

Устройство для подачи fioAcxcoeoro и ленточного материала к обрабатывающей машине работает следующим образом.

В Исходном положении передзаправкой материала 32 нижний валок 9 находится в опущенном положенки, так как полости 33 и 34 СИЗОВЫХ цилиндров соединенны с атмосферой. Между валками 6 и 9 образуется зазор, величина которого больше тодщины подаваеМогб материала 52- V

После заправки валков 6 и 9 материалом 32 в полости 33 и 34 йермоцилиндров 14 и 15 подъема подается газ под давле нием, Плавающие поршни 12 и 13 перемёгцаютёя вверх и через тблкйтели 10 и 11 приподнимают нижний валок 9. Валок поднимется до тех пор, пека плабак|щие поршни 10 и И своими верхними т рцами не упрутся в нижние торцы йтудок 16 И 17. Положение нижних торцов втулок 16 и 17 может регулироваться зэ счёт вворач1|йания или выворачивания их в резьбоэых отверстиях стоек 18 и 19, в peзyл тaтe чего, может регулироваться зазор между валками 9 и 6, обеспечивая при этом гарантийное оптимальное нажатие (зазор) на материал 32, что имеет большое значение при подачах легкодеформируемого материала.

После окончания подачи материала 32

при остановке пресса полости 32 и 34 пневмоцилиндров 14 и 15 подъема сообщаются с атмосферой и нижний валок 9 опускается до соприкосновения его ползущек 7 с верхними торцами втулок 16 и 17.

Регулировка положения в вертикальной плоскости верхнего и нижнего валков, производящаяся винтами 2и 3 и втулками 16 и 17, обеспечивает требуемый уровень подачи материала 32 в зону обработки пресса с необходимым гарантированным зазором между валками 6 и 9, позволяя избегать больших усилий нажатия на материал 32.

При подаче материала 32 с формой поперечного .сечения, отличающейся от прямоугольной, положение валков 6 и 9 приходится менять и в горизонтальной плоскости, что осуществляется поворотом ступенчатого эксцентричного винта 28, винтами 29 и сферическими шайбами 30 с предварительным отпуском и последующей затяжкой крепежных деталей (на чертеже не обозначены).

Формула изобретения

мащине, содержащее подающие валки, закрепленные в корпусе, установленном на основании с возможностью поворота вокруг оси в плоскости, параллельной плоскости подачи материала, отличающееся тем, что, с целью обеспечения возможности прижима материала к боковой направляющей, устройство снабжено механизмом регулировки угла поворота корпуса.

5Источники информации,.

принятые во внимание при экспертизе 1. Филиппов В. В., Шехтер В. Я., Оленев В. И. Механизация и автоматизация листовой щтамповки. М., Машгиз, 1960, с. 17-18, фиг. 7 (прототип).

фиг..1

В-В

31 /f

Авторы

Даты

1980-11-15—Публикация

1978-12-21—Подача