Изобретение относится к технологии ошиновки металлической лентой рулонов и цилиндрических пучков матер.иала, в том числе: бумаги, картона, пластических масс, проката, пиломатериала, а также OHIHHOBKH цилиндрической тары, в пустом и заполненном виде п касается автомата для ошиновки материалов металлической лентой.

Известны машины для обвязки материалов стальной лентой с применением для скрепления концов ленты замка типа «ласточкина хвоста путем штамповки его на матрице пуансоном при натянутой обвязывающей стальной ленте на предмете с последующим относительным смещением скрепляемых концов для взаимного их сцепления в замке. Однако эти маШИны не могут обвязывать и ошиновывать любой материал с сохранением первоначального заданного натяга обвязывающей ленты н не обеспечи вают высокой нроизводительности.

Целью настоящего изобретения является создание такой конструкции автомата для ошиновки, которая обеспечила бы повышение производительности, качества и надежности ошинковки различных материалов.

Предлагается автомат для ошиновки материалов металлической лентой, ощиновочная головка которого выполнена подвижной с установленны.ми в ней рабочими органа.ми изготовления за.мка. стопорения ходового конца и отрезания ленты с боковых сторон скрепляемых концов, а натяжное устройство - подпр жиненным с автоматическим э-ксцентриковым стопоро.м коренного конца ленты и с возможностью регулировация натяга ленты на ошинуемом материале. Привод натяжного устройства и ошиновочной головки с установленными в ней рабочими органами представляет собой траверсу с кулаками, осуществляющую полный рабочий цикл за одно возвратно-поступательное движение.

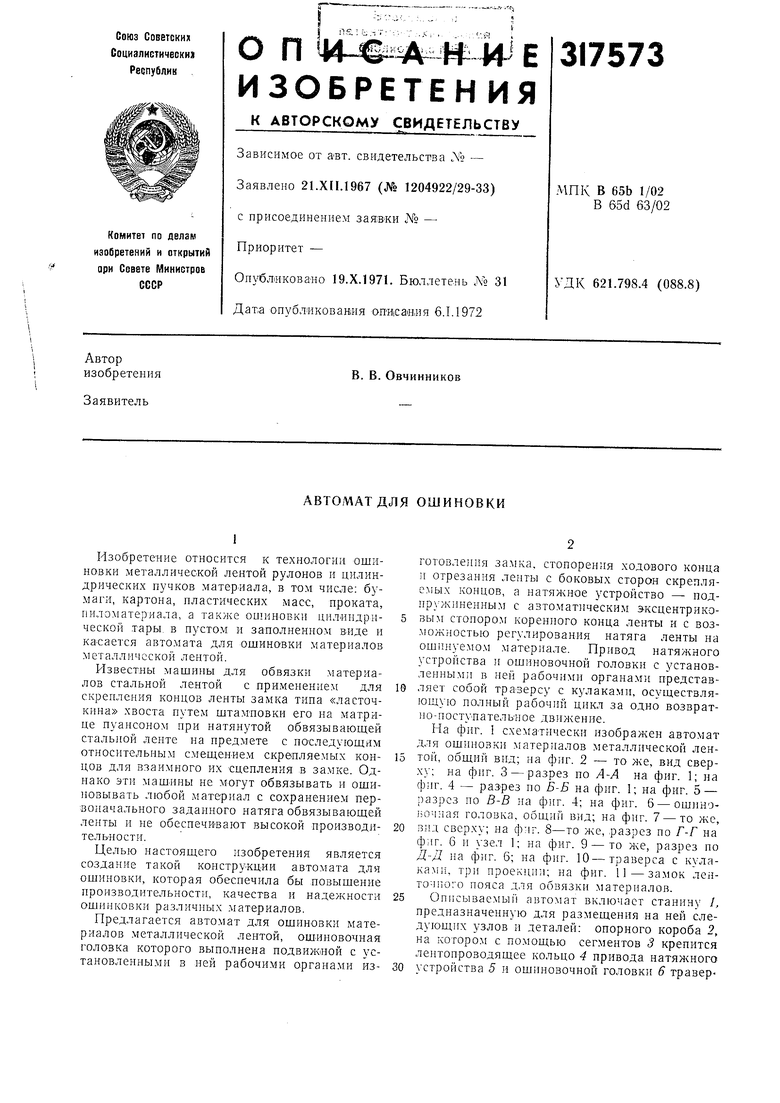

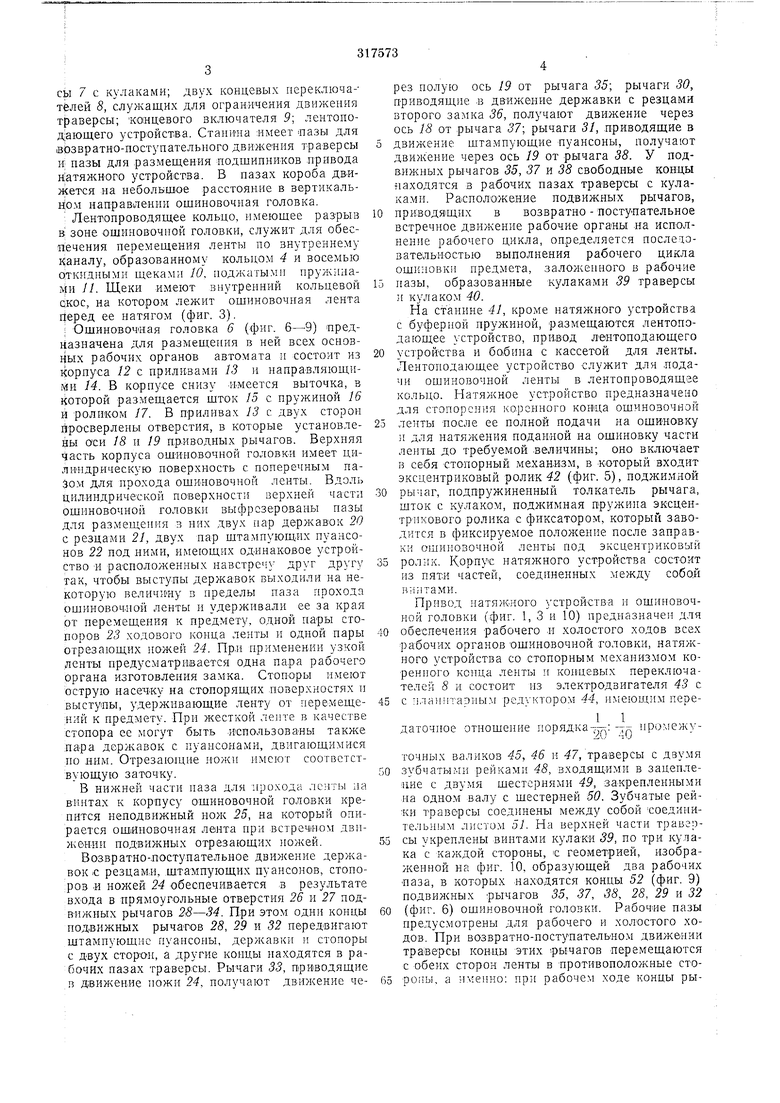

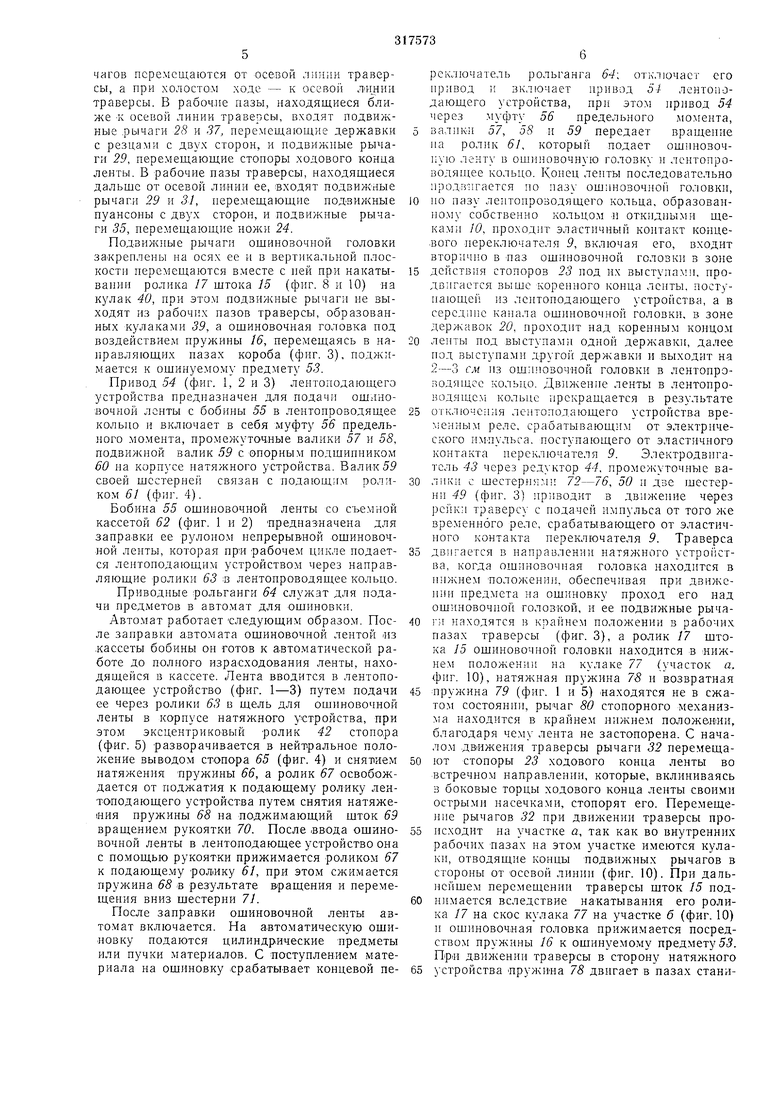

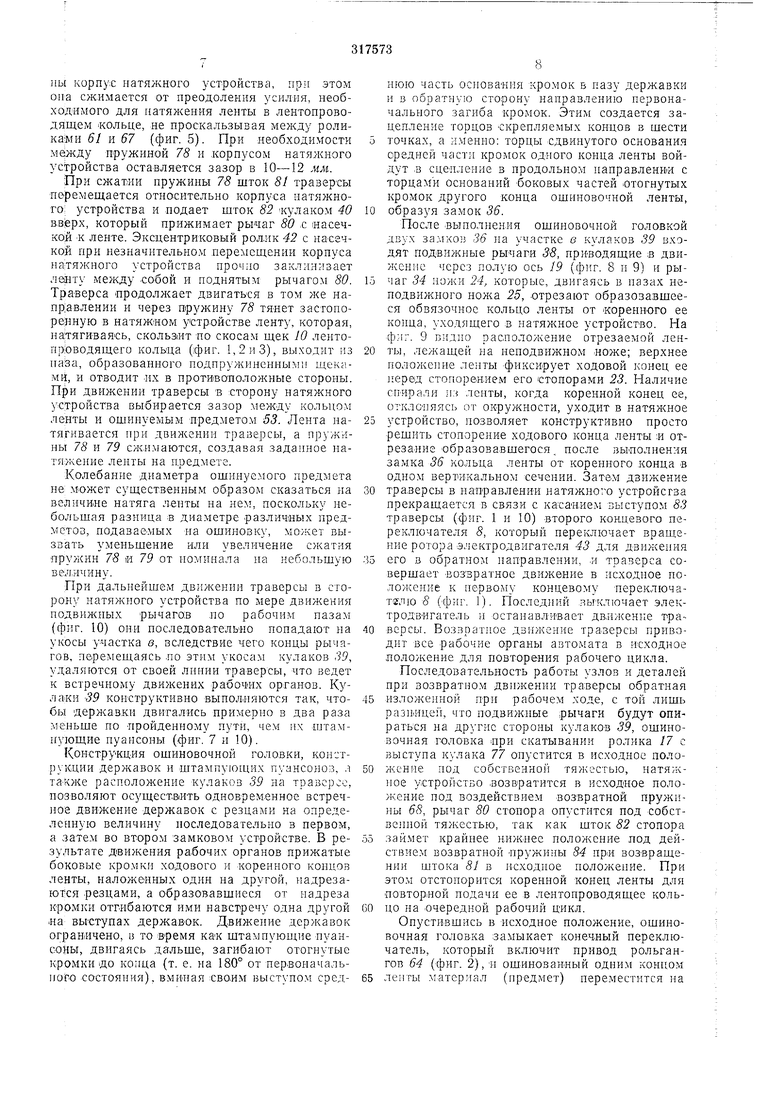

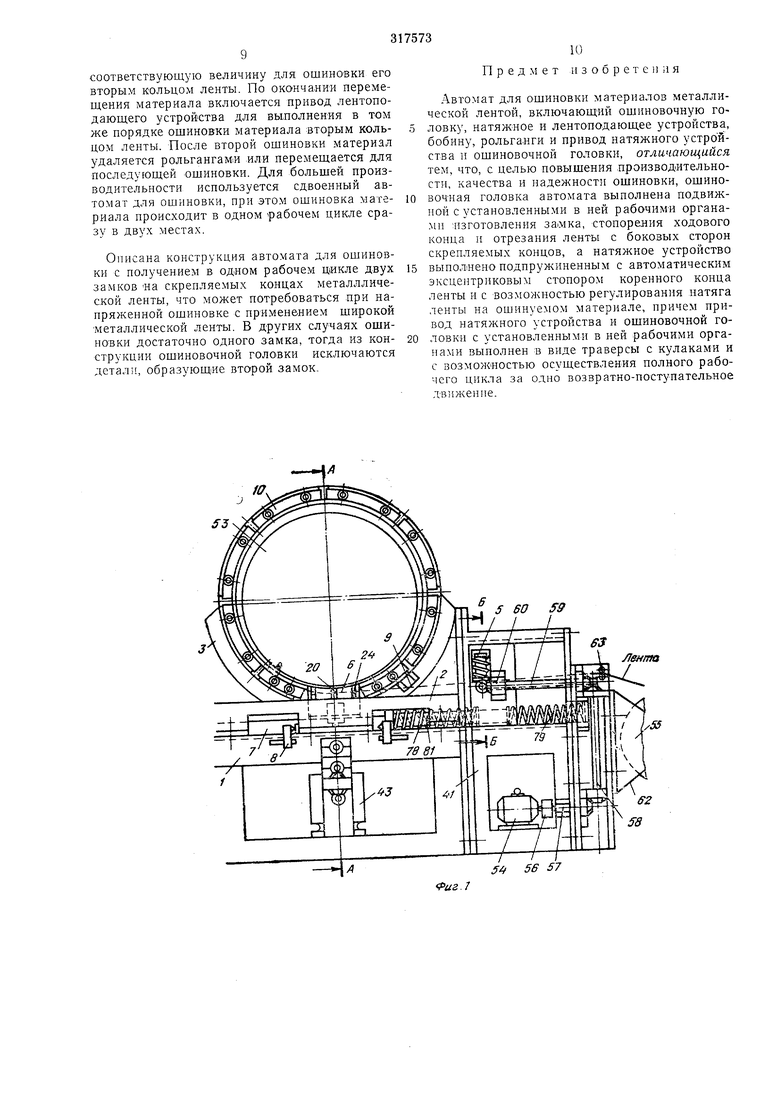

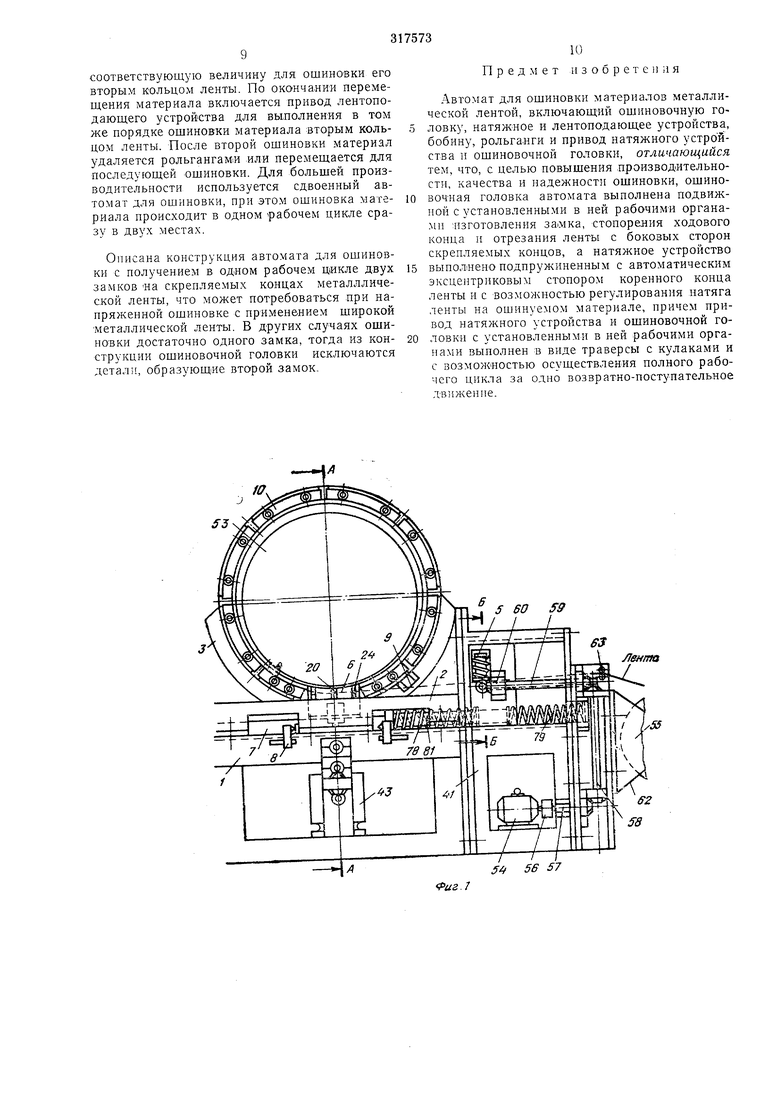

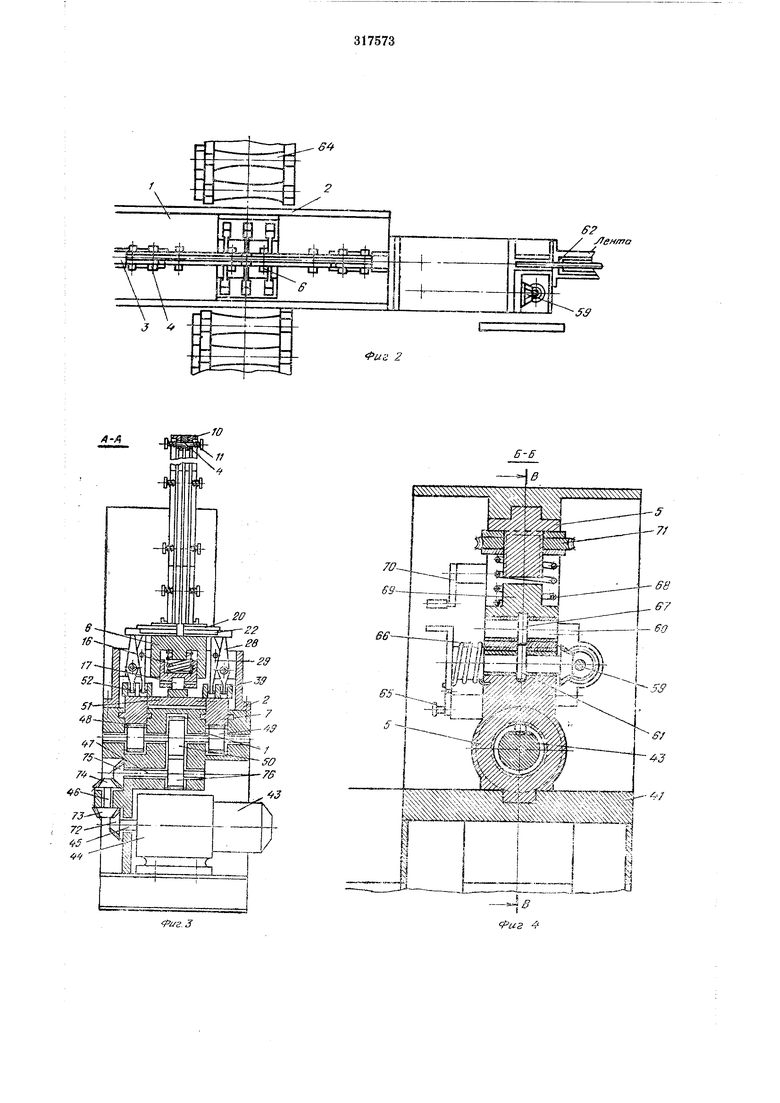

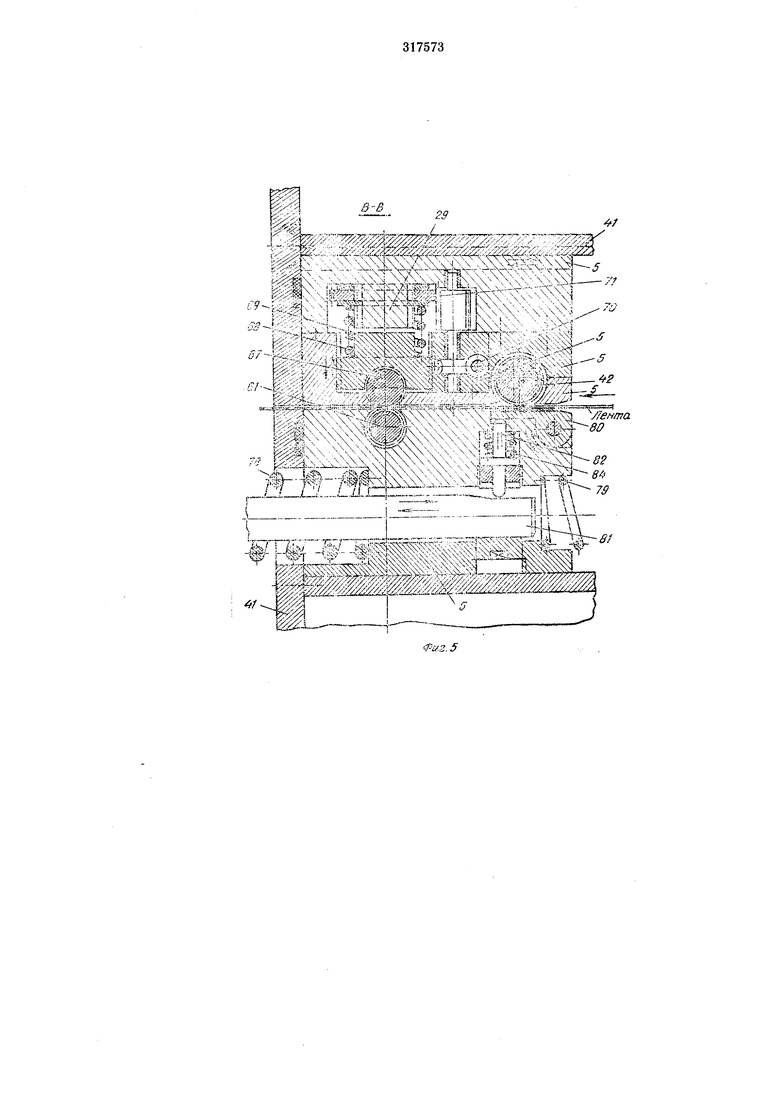

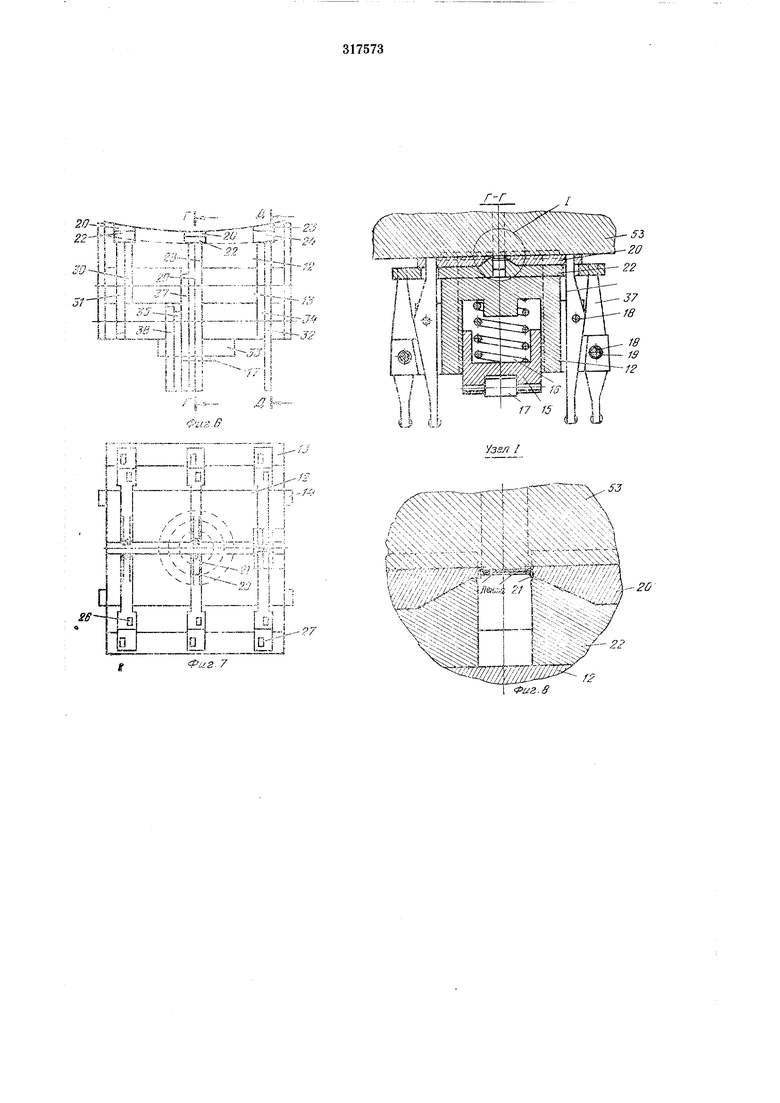

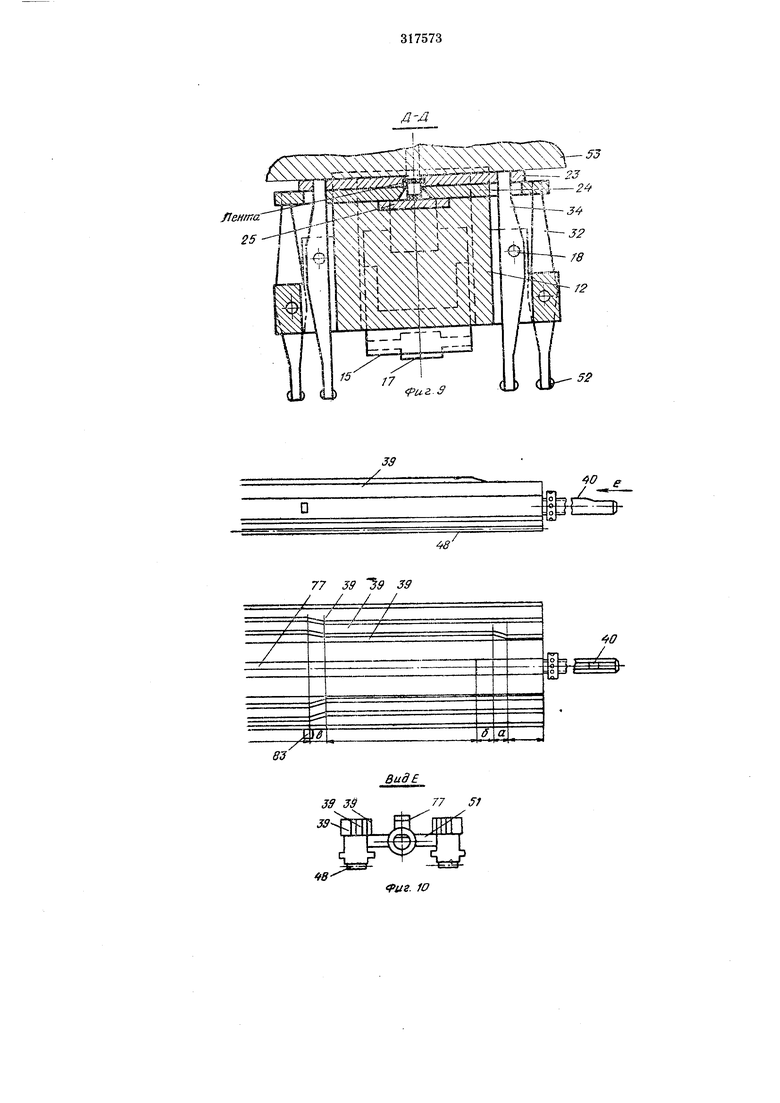

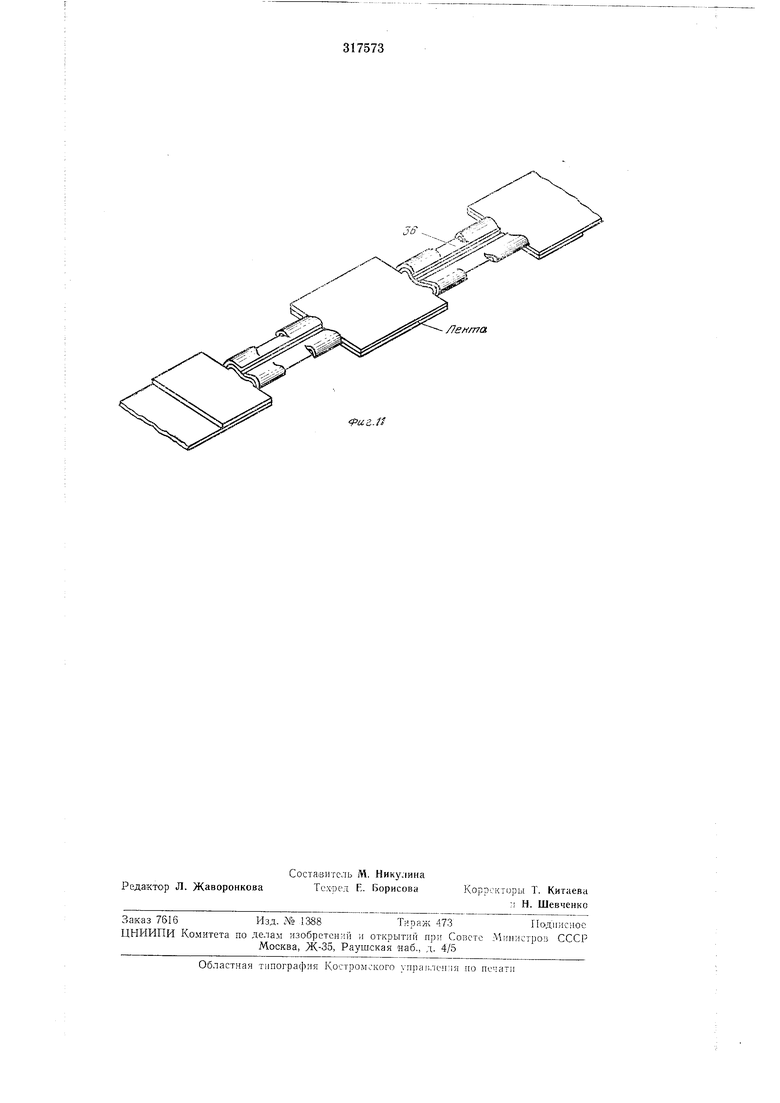

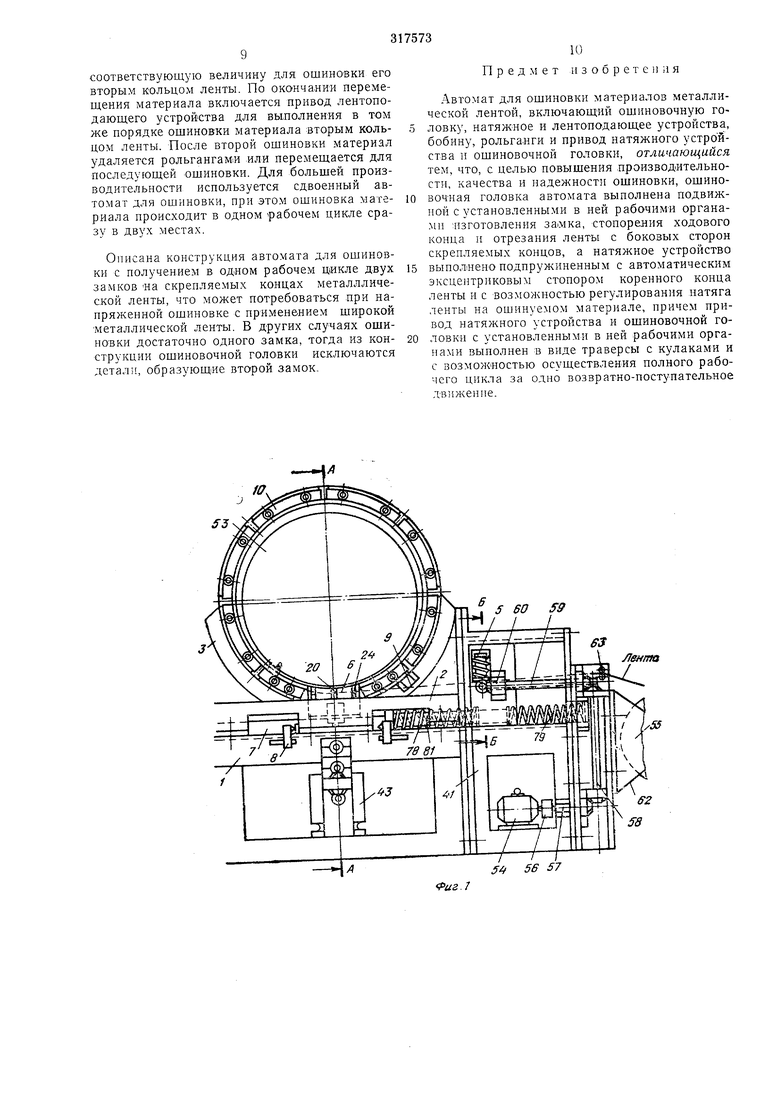

На фиг. 1 схематически изображен автомат для ошиновки материалов металлической лентой, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез по А-А на фиг. 1; на фиг. 4 - разрез но Б-Б на фиг. 1; на фиг. 5 - разрез но В-В на фиг. 4; на фиг. 6 - ошиноиоч;1ая головка, общий вид; на фиг. 7 - то же,

сверху; на фиг. 8-то же, разрез по Г-Г на фиг. 6 н узел 1; на фиг. 9 - то же, разрез по Д-Д па фиг. 6; на фиг. 10-траверса с кулака П, три проекции; на фиг. 11-за.мок ле ;точного пояса для обвязки материалов.

Описываемы автомат включает станину /, предназначенную для размещения на ней следующих узлов и деталей: опорного короба 2, на котором с помощью сег.ментов 3 крепится лентопроводящее кольцо 4 привода натяжного

cbi 7 с кулаками; двух концевых переключателей 8, служащих для ограничения движения траверсы; KOiHueBoro включателя 9; лентопод:ающего устройства. Станина имеет -пазы для возвратно-поступательного движения траверсы i-f пазы для размещения подшипников привода н;атяж:ного устройства. В пазах короба движется на небольшое расстояние в вертикальном направлении ошиновочная головка.

Лентопроводящее кольцо, имеющее разрыв в зоне ошиновочиой головки, служит для обеспечения перемещения ленты по внутреннему каналу, образованному кольцом 4 и восемью оггкидными щеками 10, гюджгиыми пружинами //. Щеки имеют внутренний кольцевой окос, на котором лежит ошиновочная лента перед ее натягом (фиг. 3). ; ОшиноБОЧ1ная головка 6 (фиг. 6-9) предназначена для размещения в ней всех основных рабочих органов автомата и состоит из корпуса 12 с приливами 13 и направляющими 14. В корпусе снизу имеется выточка, в которой размещается щток /5 с пружиной 16 и ролпком 17. В приливах 13 с двух сторон ЯрОСверлены отверстия, в которые установлены оси 18 и 19 пр.иводных рычагов. Верхняя часть корпуса ошиновочной головки имеет цилиндрическую поверхность с поперечным пазом для прохода ошиновочиой ленты. Вдоль цилиндрической поверхности верхней части ощиновочной головки выфрсзерованы пазы для размещеиия в пих двух пар державок 20 с резцами 21, двух пар штампующих пуансонов 22 под ними, имеющих одинаковое устройство и ра€нолол ениых навстречу друг другу так, чтобы выстуны державок выходили на некоторую величину Б пределы паза прохода ошиновочной ленты и удерживали ее за края от перемещения к предмету, одной пары стопоров 23 ходового jconHa ленты и одной пары отрезающих ножей 24. Прл применении узкой ленты предусматривается одна пара рабочего органа изготовления замка. Стопоры имеют острую насечку на стопорящих поверхностях п выстулы, удерживающие ленту от перемеще:н;1Й к предмету. При жесткой в качестве стопора ее .могут быть .использова-ны также .пара державок с пуансонами, двигающимися по ним. Отрезаюн1ие ножи имеют соответствующую заточку.

В нижней части паза дли прохода ленты ;ia винтах к корпусу ощиновочной головки крепится неподвижный нож 25, на который опирается ощйноБОчная лента при встреч1ном движении подви}кных отрезающих ножей.

Возвратно-лостунательное движение державок-с резцами, штампующих пуансонов, стопоров .и ножей 24 обеспечивается в результате входа в прямоугольные отверстия 26 и 27 подвижных рычагов 2-8-34. Прн этом одни концы подвижных рычагов 28, 29 и 32 передвигают штампующие пуансоны, державки и стопоры с двух сторон, а другие концы находятся в рабочих пазах травер:сы. Рычаги 33, приводящие в д вижение ножи 24, получают движение через полую ось 19 от рычага 35; рычаги 30, приводящие в движение державки с резцами второго замка 36, получают движение через ось 18 от рычага 37; рычаги 31, приводящие в

движение штампующие пуансоны, получают движение через ось 19 от рычага 55. У подвижных рычагов 35, 37 и 38 свободные концы находятся в рабочих пазах траверсы с кулаками. Расположение подвижных рычагов,

приводящих в возвратно - поступательное встречное движение рабочие органы на исполнение рабочего цикла, определяется последовательностью выполнения рабочего цикла ощи 10вки предмета, заложенного в рабочие

пазы, образованные кулаками 39 траверсы и кулаком 40.

На стаиине 41, кроме натяжного устройства с буферной пружиной, размещаются лентоподающее устройство, привод лентоподающего

устройства и бабина с кассетой для ленты. Лентоиодающее устройство служит для нодачи ошиновочной ленты в лентонроводящее кольцо. Натяжное устройство предназначено для стопорсния коренного конца ошнновочной

ленты после ее полной подачи на ощияавку и для натяжения поданной на ошиновку части ленты до требуемой величины; оно включает в себя стопорный механизм, в который входит эксцентриковый ролик 42 (фиг. 5), поджимной

рычаг, подпружиненный толкатель рычага, шток с кулаком, поджимная пружина эксцентрикового ролика с фиксатором, который заводится в фиксируемое положение после заправки ошиновочной ленты под эксцентриковый

ролик. Корпус натяжного устройства состоит из пяти частей, соединенных между собой нмптами.

Привод натяжлого устройства и ошиновочной головки (фиг. 1, 3 и 10) предназначен для

обеспечения рабочего .п холостого ходов всех рабочих органов ощиновочной головки, натяжного устройства со стопорным механизмом коренного конца ленты и концевых переключателей 8 и состоит из электродвигателя 43 с

с Г1ла}|итариым редуктором 44, имеюидим пере1 1

даточное отношение порядка-;:, -jn промежуточных валиков 45, 46 и 47, траверсы с двумя

зубчатыми рейками 48, входящими в зацепление с дву.мя шестернями 49, закрепленными на одном валу с шестерней 50. Зубчатые рейки траверсы соединены между собой соединительным л)стом 51. На верхней части траверсы укреплены винтами кулаки 39, по три кулака с каждой стороны, с геометрией, изображенной на фиг. 10, образующей два рабочих наза, в которых находятся концы 52 (фиг. Э) подвилшых рычагов 35, 37, 38, 28, 29 и 32

(фиг. 6) ошиновочной головки. Рабочие пазы предусмотрены для рабочего и холостого ходов. При возвратно-постуиательно.м движении тра версы концы этих рычагов перемещаются с обеих сторон ленты в противоположные сточагов перемещаются от осевой лпнии траверсы, а при холостол ходе - к осевой Лннии траверсы. В рабочле пазы, находящиеся ближе к осевой линии травеосы, входят подвижные .рычаги 28 и 37, перемещающие державки с резцами с двух сторон, и подвижные рычаги 29, перемещающие стопоры ходового конца ленты. В рабочие пазы траверсы, находящиеся дальще от осевой линии ее, входят подвижные рычаги 29 и 31, перемещающие подвижные пуансоны с двух сторон, и подвижные рычаги 35, перемещающие ножи 24.

Подвижные рычаги ощиновочной головки за1креплены на осях ее и в вертикальной плоскости перемещаются вместе с ней при накатыванни ролика 17 штока 15 (фиг. 8 и 10) на кулак 40, при этом подвижные рычаги не выходят из рабочих пазов траверсы, образованных кулаками 39, а ощиновочная головка под воздействием пружины 16, перемещаясь в направляющих пазах короба (фиг. 3), поджимается к ощинуемому предмету 53.

Привод 54 (ф,иг. 1, 2 и 3) леитоподающего устройства предназначен для подачи ощиновочной ленты с бобины 55 в лентопрозодящее кольцо и включает в себя муфту 56 предельного момента, промежуточные валики 57 и 58, подвижной валик 59 с опорным подщипииком 60 на корпусе натяжного устройства. Валик 59 своей шестерней связан с цодающим роликом 61 (фиг. 4).

Бобина 55 ощиновочной ленты со С1 емной ка:ссетой 62 (фиг. 1 и 2) предназначена для заправки ее рулоном непрерыв-ной ощиновочной ленты, которая при рабочем цикле подается лентоподающим устройством через направляющие ролики 63 в лентопроводящее кольцо. Приводные рольганги 64 служат для подачи предметов в автомат для ошиновки.

Автомат работает следующим образом. После заправки авто.мата ощиновочной лентой «з .кассеты бобины он готов к автоматической работе до полного израсходования ленты, находящейся в кассете. Лента вводится в лентоподающее устройство (фиг. 1-3) путем подачи ее через ролики 63 в щель для ошиновочной ленты в корпусе натяжного устройства, при этом эксцентриковый ролик 42 стонора (фиг. 5) разворачивается в нейтральное положение выводом стопора 65 (фиг. 4) и снят1ием натяжения пружины 66, а ролик 67 освобождается от поджатия к подающему ролику лентоподающего устройства путем снятия натяже1НИЯ пружины 68 на поджимающий щток 69 вращением рукоятки 70. После ввода ошиновочной ленты в лентоподающее устройство она с помощью рукоятки прижимается роликом 67 к подающему роллку 61, при этом сжи.мается пружина 68 в результате в-ращения и перемещения вниз шестерни 71.

После заправки ощиновочной ленты авто.мат включается. На автоматическую оши«овку подаются цилиндрические предметы или пучки материалов. С поступлением материала на ошиновку .срабатывает концевой переключатель рольганга 64; отключает его привод и включает привод 54 лентоподающего устройства, при этом нриво.д 54 через .муфту 56 предельного момента,

валики 57, 5S и 59 передает вращение па ролик 61, который подает ощиновоч1г ю ленту в ошнновочную головку и лентопроводящее кольцо. Конец ленты последовательно продвигается по пазу ОЩПНОБОЧНОЙ головки,

но пазу леитопроводящего кольца, образованному собственно кольцом и откидными щеками 10, проходит эластичный концевого переключателя 9, включая его, входит вторично в паз ощиновочной головки в зоне

.действия стопоров 23 под нх выступами, продвигается выше коренного конца ленты, поступающей из лентоподающего устройства, а в середине канала ощпновочной головки, в зоне державок 20, ироходпт над коренным концом

ленты под выступами одной , далее ПО.Д выступами другой державки и выходит на 2-3 см из ощиповочНОЙ головки в лентопроводящее кольцо. Движение ленты в лентонроводящем кольце прекращается в результате

отключения лентоподающего уетройетва вре ieнным реле, срабатывающим от электрического импульса. поступаЕощего от эластичного контакта переключателя 9. Электродвигатель 43 через редуктор 44, промежуточные валики с шеетернп.ми 72-76, 50 п дзе щестерни 49 (фиг. 3) приводит в движение через рейки траверсу с иодачей импульса от того же временного реле, срабатывающего от эластичного контакта переключателя 9. Траверса

двигается в направлени натяжного устройства, когда ощиновочная головка находится в нижнем положении, обеспечивая при движе 1ии предмета на ошиновку проход его над ошиновочной головкой, и ее подвижные рычаг 1 находятся в крайнем положении в рабочих пазах траверсы (фиг. 3), а ролик 17 штока /5 ощиновочной головки находится в нижнем положении на кулаке 77 (участок а. фиг. 10), натяжная пружина 78 и возвратная

пружина 79 (фиг. 1 и 5) находятся не в сжатом состоянии, рычаг 80 стопорного механизма находится в крайнем нижнем положении, благодаря че.му лента не застопорена. С началом движения траверсы рычаги 32 перемещают стопоры 23 ходового конца ленты во встречном направлении, которые, вклиниваясь в боковые торцы ходового конца ленты своими острыми насечками, стопорят его. Перемещение рычагов 32 при движении траверсы происходит на участке а, так как во внутренних рабочих пазах на этом участке имеются кулаки, отводящие концы подвижных рычагов в стороны от осевой линии (фиг. 10). При дальнейщем перемещении траверсы шток 15 поднцмается вследствие накатывания его ролика 17 на скос кулака 77 на участке б (фиг. 10) н ошиновочная головка прижимается посредсгво.м пружины 16 к ошинуемо.му предмету 55. При движении траверсы в сторону натяжного

lib корпус натяжного устройства, при этом она сжимается от преодоления усилия, необходимого для натяжения ленты в лентонроводящем -кольце, не проскальзывая между роликами 61 и 67 (фиг. 5). При необходимости между Нружиной 78 и корпусом натяжного устройства оставляется зазор в 10-12 мм.

При сжатии нружины 78 шток 81 траверсы перемещается относительно корпуса натяжного; устройства и подает шток 82 кулаком 40 BBiepx, который прижимает рычаг 80 .с «асечкой К ленте. Эксцентриковый рол.ик 42 с насечкой нри незначительном пвре:мещенин корпуса натяжного устройства прочно заклинивает легнту между .собой и поднятым рычагом 80. Траверса продолжает двигаться в том же напр:авлении и через эружину 78 тянет застопоренную в натяжном устройстве ленту, которая, натягиваясь, скольз ит по скосам щек JO лентопрюводящего кольца (фиг. 1,2иЗ), выходит из наза, образованного подпружиненным щекямн, н отводит их в противоположные стороны. При движении траверсы в сторону натяжного устройства выбирается зазор между кольцом ленты и ошинуемым предметом 53. Лента натягивается нри движении траверсы, а пружины 78 и 79 сжнмаются, создавая заданное натяжение ленты на предмете.

Колебание диаметра ошинуемого предмета не может существенным образом сказаться на величине натяга л.енты на нем, поскольку небольшая разница а диаметре -различных предметов, подавае-мых на ошиновку, может вызвать уменьшение нлн увеличение сжатия пружин 78 |И 79 от номинала на небольшую вел.ичину.

При дальнейшем движении траверсы в сторону натяжного устройства по мере движения подвижных рычагов ,но рабочим пазам (фиг. 10) они последовательно попадают на укосы участка в, вследствие чего концы рычагов, перемещаясь .по этим укосам кулаков .39, удаляются от своей лннни траверсы, что ведет к встречному движених рабочих органов. Кула«н 39 конструктивно выполняются так, чтобы державки двигались примерно в два раза меньше по .пройденному пути, чем их штампующие нуансоны (фиг. 7 и 10).

Конструкция ошиновочной головки, конструкции державок и штампующих пуансоноз, л та.кже расположение кулаков 39 на траверсе, нозволяют осуществить одновременное встречное движе.ние державок с резцами на определенную величину последовательно в нервом, а затем во втором замковом устройстве. В результате движения рабочих органов прижатые боковые кромки хо.дового и коренного концов ленты, наложенных один на другой, надрезаются .резцами, а образовавшиеся от надреза кромки отгибаются ими навстречу одна другой «а выступах держав.ок. Движение державок ограничено, в то время как щтампуюн;ие пуансоны, двигаясь дальше, загибают отогнутые кромки до конца (т. е. на 180° от первоначального состояния), вминая сво.им выступом среднюю часть основания кро.мок в пазу державки и в обратную сторону направлению первоначального загиба кромок. Этим создается зацепление торцов .скрепляе Мых концов в шести точках, а именно: торцы сдвинутого основания средней части кромок одного конца ленты войдут .в сценление в продольном нанравлений с торцами оснований боковых частей отогнутых кромок другого конца ошиновочной ленты,

образуя замок 36.

После вынолнения ошиновочной головкой двух заз.1ков 36 па участке в кулаков 39 входят подвижные рычаги 38, приводящие в движение через полую ось 19 (фиг. 8 н 9) и рычаг 34 ножи 24, которые, двигаясь в пазах неподвижного ножа 25, .отрезают образозазщееся обвязочное кольцо ленты от -коренного ее ко)ща, уходящего в натяжное устройство. На . 9 видно расположение отрезаемой ленты, лежащей на неподвижном иоже; верхнее положепне ленты фнкси-рует ходовой конец ее );еред стопорен.ием его стопорами 23. Наличие спирали из ленты, когда коренной конец ее, отклоняясь от окружности, уходит в натяжное

устройство, позволяет конструктивно просто решить стонорение ходового конца ленты я отрезание образова.вшегося. после выполнения замка 36 кольца ленты от коренного конца в одном вертикальном сечении. Затем движение

траверсы в направлении натяжного устройства нрекрашается в связи с касанием выступом 83 траверсы (фиг. 1 и 10) второго концевого переключателя S, который переключает вращение ротора .электродвигателя 43 для движения

его в обратном направлении, .и траверса совершает возвратное движение в исходное ноло(ение к первому концевому цереключатз пю (5 (фиг. 1). Последний яыключает электродвигатель н останавливает движение тра-.

версы. Возвратное движение траверсы приводит все .рабочие органы автомата в исходное положение для повторения рабочего цикла.

Последовательность работы узлов и деталей нри возвратном двнжении траверсы обратная

изложенной при рабочем ходе, с той лишь разп;ице 1, что подвижные рычаги будут опираться на другие стороны кулакОВ 39, ошиновочная головка нри скатывании ролика 17 с выступа кулака 77 опустится в ис.ходное ноложенне под собственной тяжестью, натя}кпое устройство .возвратится в исходное положение под воздействием возвратной пружины 68, рычаг 80 стопора опустится нод собстве 1ной тяжестью, так как шток 82 стопора

займет крайнее нижнее положение под действие.м возвратной .пружины 84 возвращении штока 81 в исходное ноложение. При этом отстопорнтся коренной конец ленты для повторной подачи ее в лентопроводящее кольцо на очередной рабочий цикл.

Опустившись в исходное ноложение, ошиновочная головка замыкает конечный переключатель, который включит привод рольгангов 64 (фиг. 2), н ошинованный одним концом соответствующую величину для ошиновки его вторым кольцом ленты. По окончании перемещения материала включается привод лентоподающего устройства для вылолнения в том же порядке ошиновки материала вторым кольцом ленты. После второй ощиновки материал удаляется рольгангамл или перемещается для последующей ошиновки. Для большей производительности используется сдвоенный автомат для ошиновки, при этом ошиновка материала происходит в одном рабочем цикле в двух местах. Описана конструкция автомата для ошиновки с получением в одном рабочем цйкле двух замков на скрепляемых концах металллической ленты, что может потребоваться при напряженной ошиновке с применением широкой -металлической ленты. В других случаях ошиновки достаточно одного замка, тогда из конструкции ошииовочиой головки исключаются детали, образуюш1ие второй замок. Предмет и зобретеиия Автомат для ощиновки материалов металлической лентой, включающий ошиновочную головку, натялшое и лентоподающее устройства, бобину, рольгаиги и привод натяжного устройства и ошиновочной головки, отличающийся тем, что, с целью повышения производительности, качества и надежности ошиновки, ошиновочная головка автомата выполнена подвижной с установленными в ней рабочими органа.мп изготовления замка, стопорения ходового конца и отрезания ленты с боковых сторон скрепляемых концов, а натяжное устройство выполнено подпружиненным с автоматическим эксцентриковым стопором коренного конца ленты и с возможностью регулирования цатяга ленты на ошинуемом материале, причем привод натяжного устройства и ошиновочной головки с установленными в ней рабочими органами выполнен в виде траверсы с кулаками и с возможиостью осушествления полного рабочего цикла за одно возвратно-поступательное движение.

| название | год | авторы | номер документа |

|---|---|---|---|

| РУЧНАЯ ОШИНОВОЧНАЯ МАШИНКА | 1971 |

|

SU306060A1 |

| СТАНОК ДЛЯ ОШИНОВКИ РУЛОННОГО МАТЕРИАЛА | 1969 |

|

SU237682A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ТОКОВЫВОДОВ | 1967 |

|

SU197497A1 |

| Навивочное устройство автомата для изготовления спиральных пружин | 1977 |

|

SU657894A1 |

| Устройство для намотки секций конденсаторов | 1975 |

|

SU546950A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ГВОЗДЕЙ | 1992 |

|

RU2019351C1 |

| Штамп для гибки деталей,преимущественно,типа восьмерки | 1985 |

|

SU1304960A1 |

| АВТОМАТ ДЛЯ УПАКОВКИ ПОЛУПРОВОДНИКОВЫХ ДИОДОВ | 1970 |

|

SU264557A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ГАЗОПОГЛОТИТЕЛЕЙ | 1967 |

|

SU200672A1 |

| МЕХАНИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ РАМОЧНЫХ СЕТОК | 1969 |

|

SU234531A1 |

fff.

63

Ленто

3 I / /ДУ

/ 5 56 57

A-A

fife.S Q

m

H---| ;: -- -:4 Чг

I нй-

ill

L 4.

z

fuz енто

-««- ч-- ...:r:TEi:

t t j J t Э

njj

li

itL ::1|

. --t

i-MflY

. 7

Узел .

52 fuc.n Лента

Даты

1971-01-01—Публикация