Способ относится к выделению и очистке адипонитрила, полученного методом электрогидродимеризации акрилонитрила, являющегося 9 настоящее |время наиболее экономичным -методом синтеза.

Адипонитрил используют в качестве промежуточного продукта производства гексаметилендиамина и АГ-соли для нейлона-66. Адипонитрил, .полученный электрогидродимеризацией, вместе с побочными продуктами, токопроводящими солями и ненрореагировавщим акрилонитрилом представляет собой трудноразделимую смесь.

Известно, что очистку адипонитрила, полученного электрогидродимеризацией акрилонитрила, можно проводить ректификацией сырого адинонитрила с последующи вымыванием из кубового остатка токопроводящих солей и ректификацией его до получения товарного адштонитрила.

Цель предлагаемого способа - повышение степени чистоты адинонптрила при выделении его из реакционной смесп. Это достигается тем, что реак1 1,иопный продукт электрогидродимеризации акрилопитрила нодвергают первой дистилляции при температуре в парах 70-90°С и атмосферном давлении для отделения ненрореагнрованного акрилонитрнла и для его повторного иапользова1ния на стадии си1ггеза. После отделения акрилонитрила реакционную смесь подкисляют до рН 4-5. В результате подкисления происходит выпадение ряда побочных продуктов в виде кристаллического осадка в количестве 6-8% от веса подкисляемого кубового остатка носле первой

ДИСТИиТЛЯЦИИ.

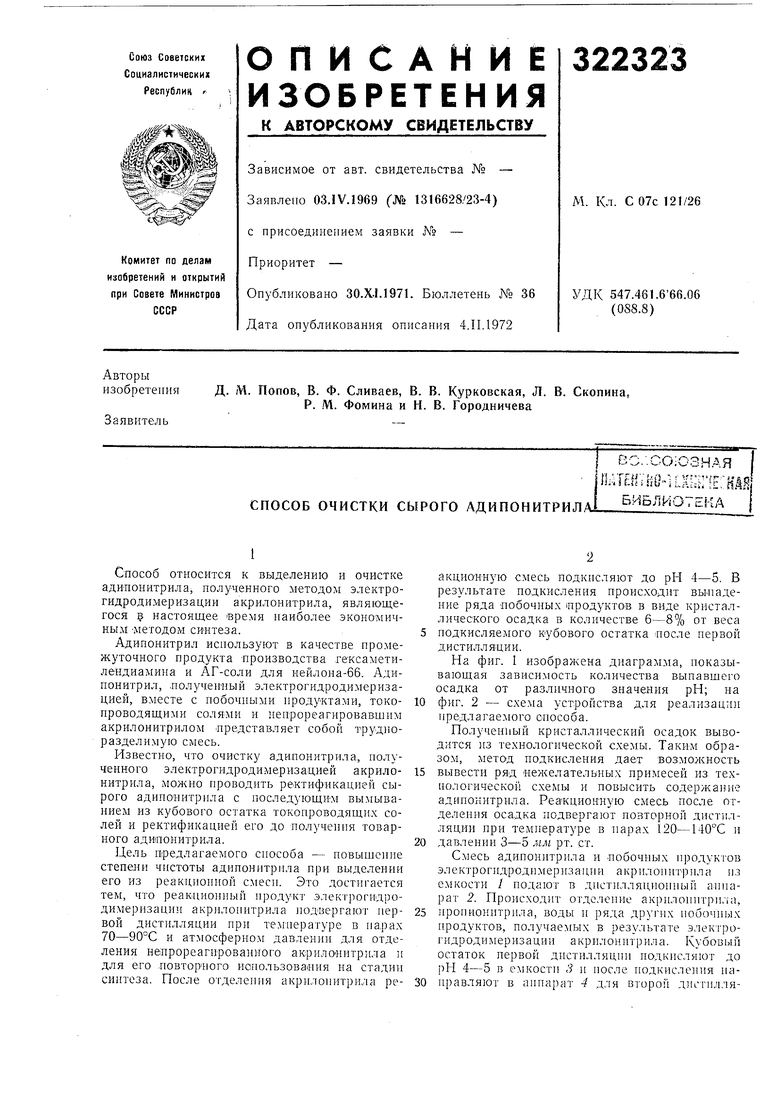

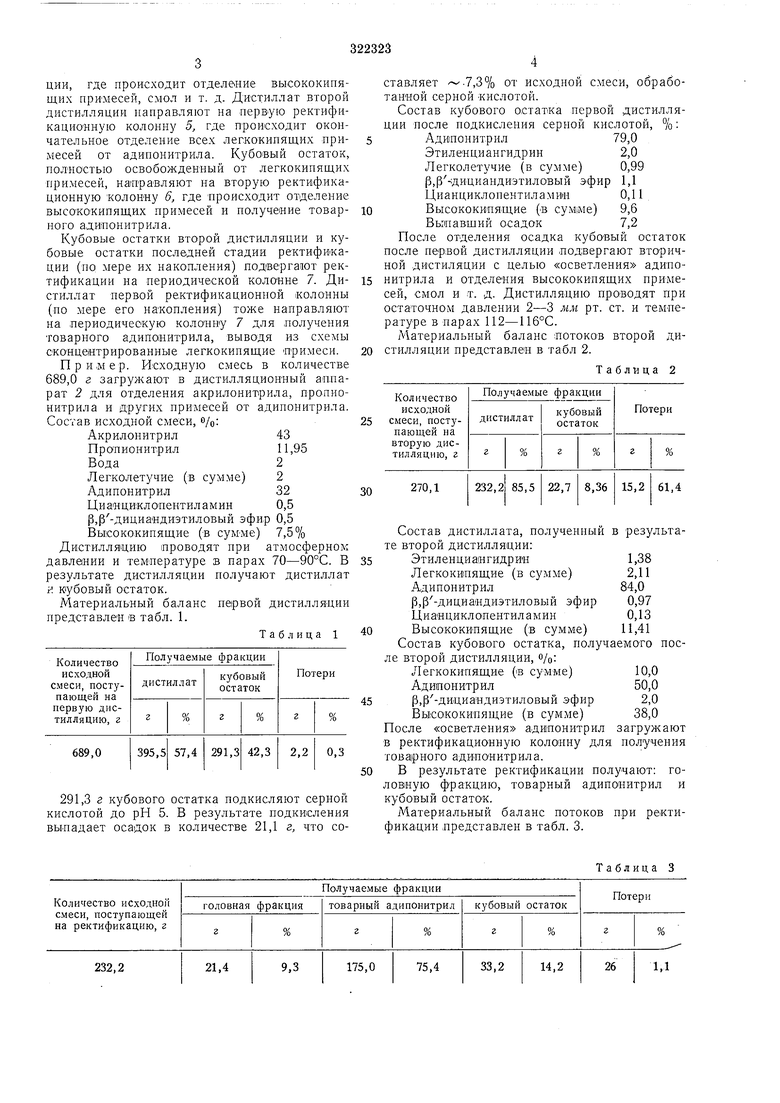

На фиг. 1 изображена диагралша, показывающая зависимость количества выпавшего осадка от различного значения рН; на фиг. 2 - схема устройства для реализаци) предлагаемого способа.

Полученный кристаллический осадок выводится из технологической схемы. Таким образом, метод подкисления дает возможность вывести ряд нежелательных примесей из технологической схемы и повысить содержание адипонитрила. Реакционную смесь после отделения осадка подвергают повторной дистилляции при температуре в парах 120-МО С и давлеиии 3-5 мм рт. ст.

Смесь адипонитрила и нобочных продуктов электрогидродимеризации акрилопитрила из емкости / подают в дистилляционный аппарат 2. Происходит отделение акрилоиптрила, нропионитрцла, воды и ряда других иобочных продуктов, получаемых в результате электрогидродимеризации акрилонитрила. Кубовый остаток первой дистилляции подкисляют до рН 4-5 в емкости 3 и после подкисле)П1я направляют в аппарат 4 для второй дистилляции, где происходит отделедие высококипящих примесей, смол и т. д. Дистиллат второй дистилляции направляют на первую ректифпкационную колонну 5, где происходит окончательное отделение всех легкокилящих примесей от адипонитрила. Кубовый остаток, полностью освобол денный от легкокипящих примесей, натравляют на вторую ректификационную колонну 6, где происходит отделение высококипящих примесей и получение товарного адипонитрила.

Кубовые остатки второй дистилляции и кубовые остатки последней стадии ректификации (по мере их накопления) подвергают ректификации на периодической колонне 7. Дистиллат первой ре,ктификациошюй колонны (по мере его накопления) тоже направляют на периодическую колаппу 7 для получения товарного адинонитрила, выводя из схемы сконцентрированные легкокипящие примеси.

Пример. Исходную смесь в количестве 689,0 г загружают в дистилляционНый аппарат 2 для отделения акрилонитрила, пропионитрила и других примесей от адипонитрила. Состав исходной смеси, о/о:

Акрилонитрил43

Пропионитрил11,95

Вода2

Легколетучие (в сумме) 2 Адинонитрил32

Циаицвклопентиламин0,5

|3,р-дициандиэтиловый эфир 0,5 Высококипящие (в суММе) 7,5% Дистилляцию проводят при атмосферном давлении и температуре в парах 70-90°С. В результате дистилляции получают дистиллат и юубовый остаток.

Материальный баланс первой дистилляции представлен iB табл. 1.

Таблица 1

291,3 г кубового остатка подкисляют серной кислотой до рН 5. В результате подкислеиия выпадает осадок в количестве 21,1 г, что составляет .7,3% от исходной смеси, обработанной серной кислотой.

Состав кубового остатка первой дистилляции после иодкисления серной кислотой, %; Адипонитрнл79,0

Этиленциангидрин2,0

Легколетучие (в сумме)0,99

(3,р- дициандиэтило1вый эфир 1,1 Цианциклопентиламин0,11

Высококипящие (в ) 9,6

Выпавший осадок7,2

После отделения осадка кубовый остаток после первой дистилляции подвергают вторичной дистиляции с целью «осветления адипонитрила и отделения высококипящих нримесей, смол и т. д. Дистилляцию проводят при остаточном давлении 2-3 мм рт. ст. и температуре в парах 112-116°С.

Материальный баланс потоков второй дистилляции представлен в табл 2.

Таблица 2

Состав дистиллата, полученный в результате второй дистилляции:

Этиленциангидрин1,38

Легкокннящие (в сумме)2,11

Адипонитрил84,0

|3,р-дициандиэтиловый эфир 0,97 Цианциклопентиламин0,13

Высококипящие (в сумме) 11,41 Состав кубового остатка, получаемого после второй дистилляции, о/о:

Легкокипящие (-в сумме)10,0

Адиюонитрил50,0

(5,|3-ди-циандиэтиловый зфир2,0

Высо1кокипящие (в сумме)38,0

После «осветления адипонитрил загружают

в ректификационную колонну для получения

товарного адипонитрила.

В результате ректификации получают: головную фракцию, товарный адипонитрил и кубовый остаток.

Материальный баланс потоков при ректификации представлен в табл. 3.

Таблица 3

Ректификацию пр0 водят лри остаточном давлении 2-3 мм рт. ст. и температуре в парах 112-120°С.

Таким образом, в результате проведения очистки исходной реакционной смеси, выход адипонитрила без учета очистки кубовых остатков второй дистилляции и ректификации, а также головной фракции ректификации составляет 78%.

При извлечении адипонитрила из кубового остатка второй дистилляции и головной фракции ректификации выход адипонитрила увеличивают до 92-94 %.

Чистота полученного адипонитрила составляет 99,99%. Коэффициент ректификации товарного адипонитрила равен 1,4373-1,4380.

Предмет изобретения 1. Способ очистки сырого адипонитрила, по% 8ьта§шегО

лученного электрогидродимеризацией амрилонитрила, путем дистилляции его с получением головной фракции и кубово1-о остатка, отличающийся тем, что, с целью повышения степени чистоты продукта, кубовой остаток подкисляют до рП 4-5, отделяют выпавший лри этом осадок и фильтрат подвергают повторной дистилляции при 120-140°С и остаточном давлении 3-5 мм рт. ст. с последующей двухстадийной ректификацией при ГЗО-150°С и остаточном давлении 3-5 мм рт. ст.

2. Способ по п. 1, отличающийся тем, что, с целью дополнительного увеличения выхода адипонитрила, кубовые остатки после повторной дистилляции и последней стадпп ректификации, а также дистиллат первой ректификации подвергают дополнительной ректификации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗДЕЛЕНИЯ ПРОДУКТОВ ГИДРИРОВАНИЯ АДИПОНИТРИЛА | 1971 |

|

SU316329A1 |

| СПОСОБ 1ВЫДЁЛЁНЙЯ АДИПОНИТРЙЛА | 1973 |

|

SU374818A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ФЕНОЛА ИЗ НЕЙТРАЛИЗОВАННЫХ ПРОДУКТОВ КИСЛОТНОГО РАЗЛОЖЕНИЯ ГИДРОПЕРЕКИСИ | 1964 |

|

SU164297A1 |

| Способ выделения концентрированной пиреновой фракции | 1972 |

|

SU443018A1 |

| СПОСОБ РАЗДЕЛЕНИЯ И ВЫДЕЛЕНИЯ ПРОДУКТОВ, | 1972 |

|

SU343440A1 |

| СПОСОБ ОЧИСТКИ АДИПОНИТРИЛА | 1973 |

|

SU368744A1 |

| СПОСОБ ОЧИСТКИ АДИПОНИТРИЛА | 1970 |

|

SU276033A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКИПЯЩИХ МОНОБУТИЛОВЫХ ЭФИРОВ ГЛИКОЛЕЙ | 1998 |

|

RU2141939C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ХЛОР- И ДИХЛОРАНИЛИНОВ ИЗ РЕАКЦИОННЫХ СМЕСЕЙ | 1973 |

|

SU396319A1 |

| Способ получения триэтилентетрамина | 1974 |

|

SU571480A1 |

Даты

1971-01-01—Публикация