Устройство предназначено для сборки в пакеты деталей, преимущественно из листового материала, например пластин щелевых масляных фильтров двигателей внутреннего сгорания.

Известны устройства для пакетирования деталей, содержащие установленный на корпусе наборный блок с оправкой. Однако эти устройства имеют низкую производительность.

Цель изобретения - повышение производительности сборки.

Для достижения этого наборный блок выполнен в виде ротора с наклонными лотками и кулачковыми направляющими для подачи деталей к профилированным оправкам.

Предлагаемое устройство обеспечивает установку на оправку в ориентированном положении деталей сложной конструкции.

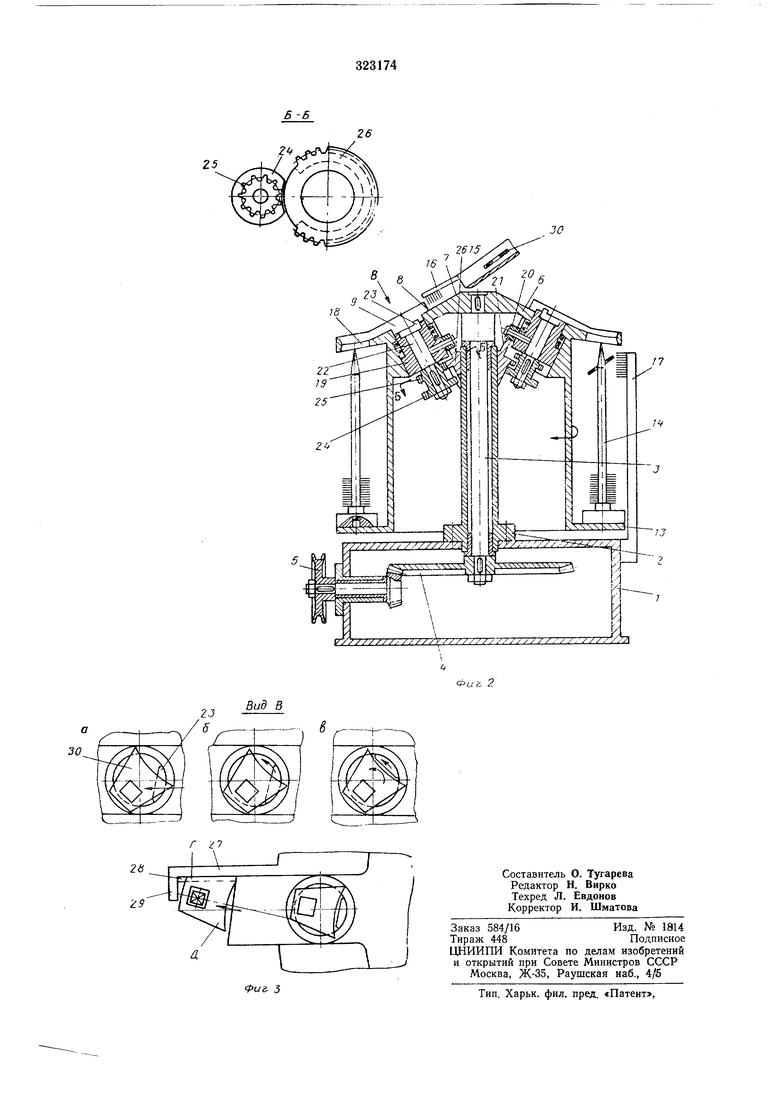

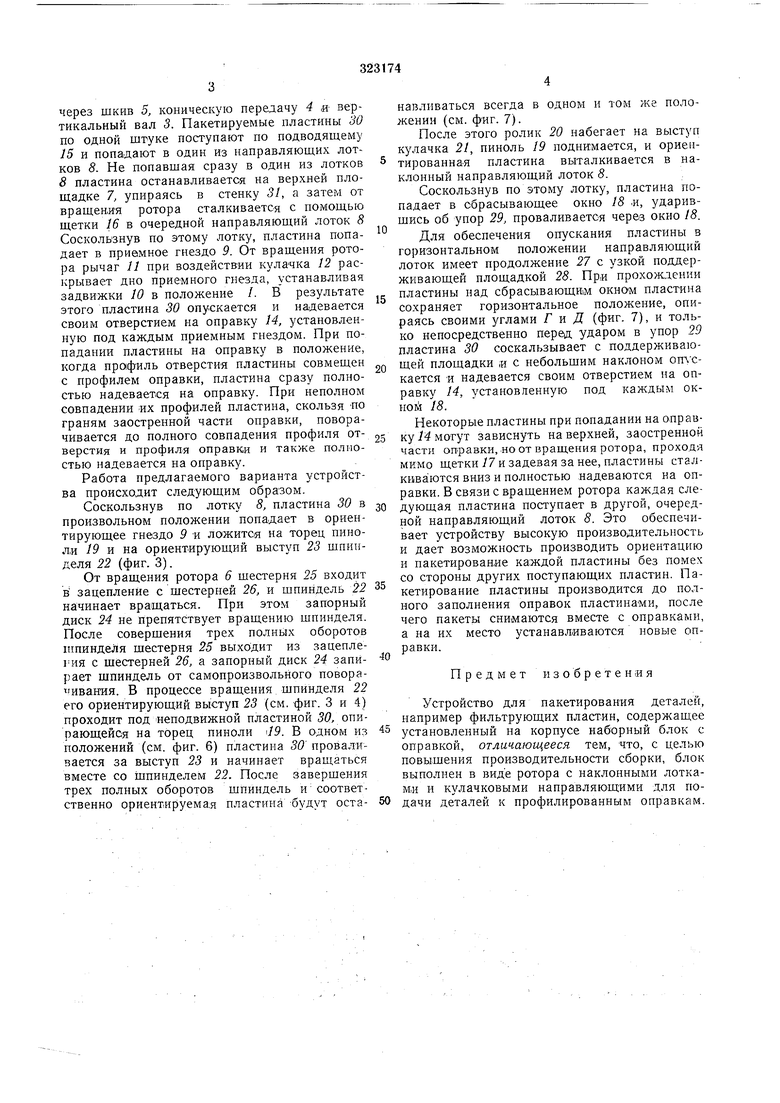

- Па фиг. 1 представлена схема предлагаемого устройства; на фиг. 2 - вариант устройства; на фиг. 3 - вид по стрелке В на фиг. 2 с последовательными этапа:м,и процесса ориентации пластины.

Устройство содержит основание / с неподвижной колонкой 2 и привод, имеющий вертикальный вал 3, коническую передачу 4 и шкив 5, соединенный, например, клиновым ремнем с электродвигателем. Паборный блок выполнен в виде ротора 6, укрепленного на

конде вала 3. В верхней части ротора имеются наклонные площадки 7 и направляющие лотки 5 с гнездами 9. Дно приемного окна выполнено раздвижным и состоит из двух подпружиненных задвижек 10, поворачиваемых через рычаг И от кулачка 12, укрепленного на колонке 2.

На нижней площадке 13 расположены профилированные оправки 14, заостренная часть которых выполнена, например, ромбического сечения. На подводящем лотке 15 укреплена щетка 16, а на основании / - щетка 17.

В устройстве, вариант которого представлен на фиг. 3 каждый из направляющих лотков 8 заканчивается окном 18.

В гнезде 9 имеется подпружиненная п«ноль 19, опирающаяся своигм роликом 20 на торцовый кулачок 21. В пиноли 19 размещен шпиндель 22, имеющий на верхнем торце ориентирующий выступ 23. Па нижнем конце шпинделя 22 укреплены запорный диск 24 и шестерня 25, зацепляющаяся с шестерней 26. Каждый направляющий лоток 8 имеет продолжение 27 (см. фиг. 3) с узкой поддерживающей площадкой 28 и ограничительным упором 29. через шкив 5, коническую передачу 4 я вертикальный вал 3. Пакетируемые пластины 30 по одной штуке поступают по подводяшему 15 и попадают в один из направляюших лотков 8. Не попавшая сразу в один из лотков 8 пластина останавливается на верхней площадке 7, упираясь в стенку 31, а затем от враш:ен,ия ротора сталкивается с помощью щетки 16 в очередной направляющий лоток 8 Соскользнув по этому лотку, пластина попадает в приемное гнездо 9. От вращения ротора рычаг 11 при воздействии кулачка 12 раскрывает дно приемного гнезда, устанавливая задвижки 10 в положение /. В результате этого пластина 30 опускается и надевается своим отверстием на оправку 14, установленную под каждым приемным гнездом. При попадании пластины на оправку в положение, когда профиль отверстия пластины совмещен с профилем оправки, пластина сразу полностью надевается на оправку. При неполном совпадении -их профилей пластина, скользя ПО граням заостренной части оправки, поворачивается до полного совпадения профиля отверстия и профиля оправки и также полиостью надевается на оправку. Работа предлагаемого варианта устройства происходит следующим образом. Соскользнув по лотку 8, пластина 30 в произвольном положении попадает в ориентирующее гнездо 9 И ложится на торец пиноЛ|И 19 и на ориентирующий выступ 23 шпинделя 22 (фиг. 3). От вращения ротора 6 шестерня 25 входит в зацепление с шестерней 26, и шпиндель 22 начинает вращаться. При этом запорный диск 24 не препятствует вращению шпинделя. После совершения трех полных оборотов пшинделя шестерня 25 выходит из зацепле1ия с шестерней 26, а запорный диск 24 запирает щпиндель от самопроизвольного повора ивания. В процессе вращения шпинделя 22 его ориентирующий выступ 23 (см. фиг. 3 и 4) проходит под неподвижной пластиной 30, опирающейся на торец пиноли i/5. В одном из положений (см. фиг. 6) пластина 30 проваливается за выступ 23 и начинает вращаться вместе со шпинделем 22. После завершения трех полных оборотов шпиндель и соответственно ориентируемая пластина будут останавливаться всегда в одном и том же положении (см. фиг. 7). После этого ролик 20 набегает на выступ кулачка 21, пиноль 19 поднимается, и ориентированная пластина выталкивается в наклонный направляющий лоток 8. Соскользнув по этому лотку, пластина попадает в сбрасывающее окно /5 .и, ударивщись об упор 29, проваливается через окно 18. Для обеспечения опускания пластины в горизонтальном положении направляющий лоток имеет продолжение 27 с узкой поддерживающей площадкой 28. При прохождении пластины над сбрасывающим окном пластина сохраняет горизонтальное положение, опираясь своими углами Г и Д (фиг. 7), и только непосредственно перед ударом в упор 29 пластина 30 соскальзывает с поддерживающей площадки ,и с небольшим наклоном onvcкается я надевается своим отверстием на оправку 14, установленную под каждым окной /5. Некоторые пластины при попадании на оправку 14 могут зависнуть на верхней, заостренной части оправки, HOOT вращения ротора, проходя мимо щетки и задевая за нее, пластины сталкнва ются вниз и полностью надеваются на оправки. В связи с вращением ротора каждая следующая пластина поступает в другой, очередной направляющий лоток 8. Это обеспечивает устройству высокую производительность и дает возможность производить ориентацию и пакетирование каждой пластины без помех со стороны других поступающих пластин. Пакетирование пластины производится до полного заполнения оправок пластинами, после чего пакеты снимаются вместе с оправками, а на их место устанавливаются новые оправки. Предмет изобретения Устройство для пакетирования деталей, например фильтрующих пластин, содержащее установленный на корпусе наборный блок с оправкой, отличающееся тем, что, с целью повышения производительности сборки, блок выполнен в виде ротора с наклонными лоткам,и и кулачковыми направляющими для подачи деталей к профилированным оправкам.

I

/т

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузочное устройство | 1991 |

|

SU1815134A1 |

| Устройство для клепки полусепараторов | 1979 |

|

SU971553A1 |

| Автомат для завертки конфет"вперекрутку | 1974 |

|

SU516580A1 |

| Многоцелевой станок | 1989 |

|

SU1660937A1 |

| РЕЗЬБОНАКАТНОЙ АВТОМАТ | 1992 |

|

RU2021063C1 |

| Устройство для подачи стаканов цоколей автоламп на карусель заливочной машины | 1986 |

|

SU1394275A1 |

| Загрузочное устройство | 1984 |

|

SU1202794A1 |

| АВТОМАТ ДЛЯ ПОДРЕЗАНИЯ ТОРЦА ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ТИПА ТОНКОСТЕННЫХ СТАКАНОВ -. | 1970 |

|

SU275643A1 |

| Роторный автомат для нарезания резьбы в гайках | 1982 |

|

SU1076224A1 |

| Машина для мойки стеклянных бутылок малой емкости | 1972 |

|

SU560823A1 |

--Ф-

Даты

1972-01-01—Публикация