Изобретенне относится к способу получения нортландцемептного клннксра.

Известнвт снособы нолучення нортлапдцементного клинкера путем грануляции сырьевой смеси с носледу1ош,нм обжнгом гранул.

С целью новышення термической стойкости, прочности гранул и уме1НзН сния пстнраемости нх по нредлагаемому способу в cbipi eвую смесь нри грануляции вводят 0,25-0,5% алюмофосфатно связки.

Алюмофосфатпую связку готовят следующими двумя способами.

Снособ 1. Кристаллическую орюфосфориую кислоту растворяют в воде до 65%-иого расгвора (при мепьшей концентрации кислоты не вся гидроокись вступает в реакцшо, нри большей концентрации кислоты наблюдается сильное комкованне А1(ОН)з). Затем раствор кислоты нагревают в колбе с обрат1 ым холодильником до температуры 105-107°С и npsi медлепполг неремеппшаппп в iieii растворяют гидроокись алюмпппя в течение 15-20 мин до полного растворения и иолучепия одпородпой жидкости различиой коисистеиции.

Способ 2. Кристаллическую ортофосфорную кислоту растворяют до 65%-ного раствора и вводят гидроокись алюминия без К1П1ячепия. Содержаиие связки было 0,25; 0,5 и . 1 % от веса сухой UJIIXTBI. Влажиость сырьевой nnixТЫ во всех опытах одпнакова и составляет 10%. Образцы-цилиндры нрессуют па гидравлическом ирессе прн дав тенип 200 кг/см-.

Важнейппьмн характер нстнкамп сырьевы.х гранул являются нх пгеханнческая прочность в горячем состояпнн н способность к пылеобразованшо - нстнрае.мость.

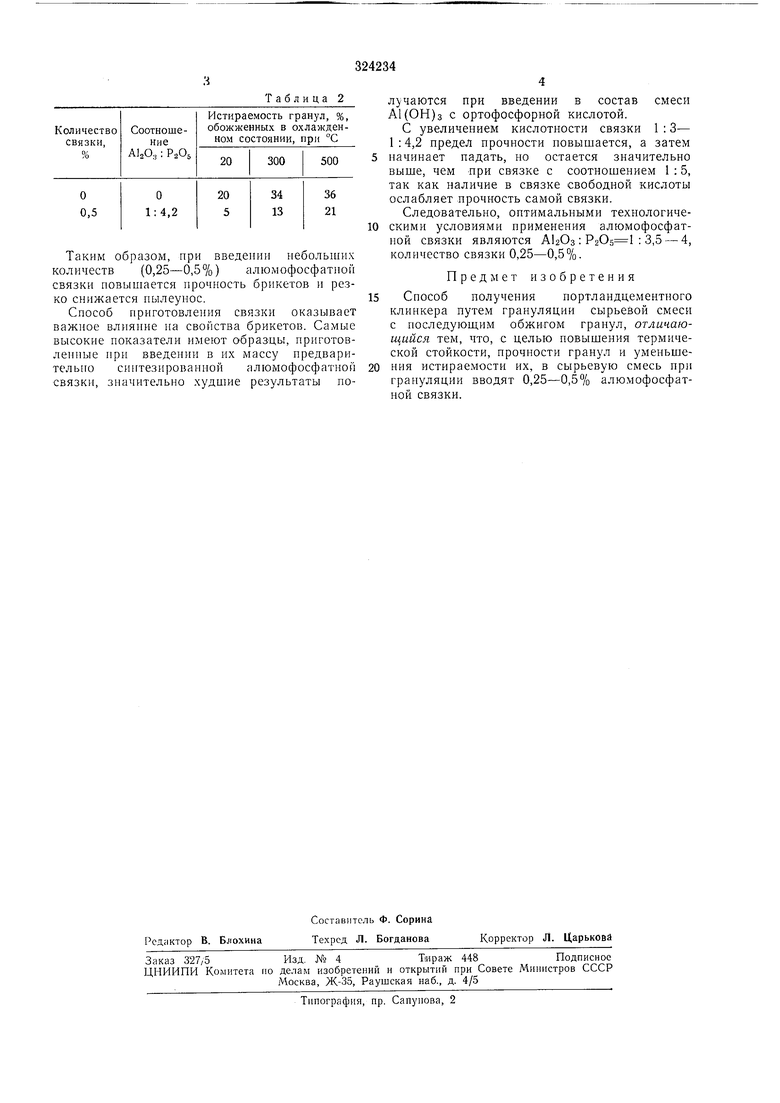

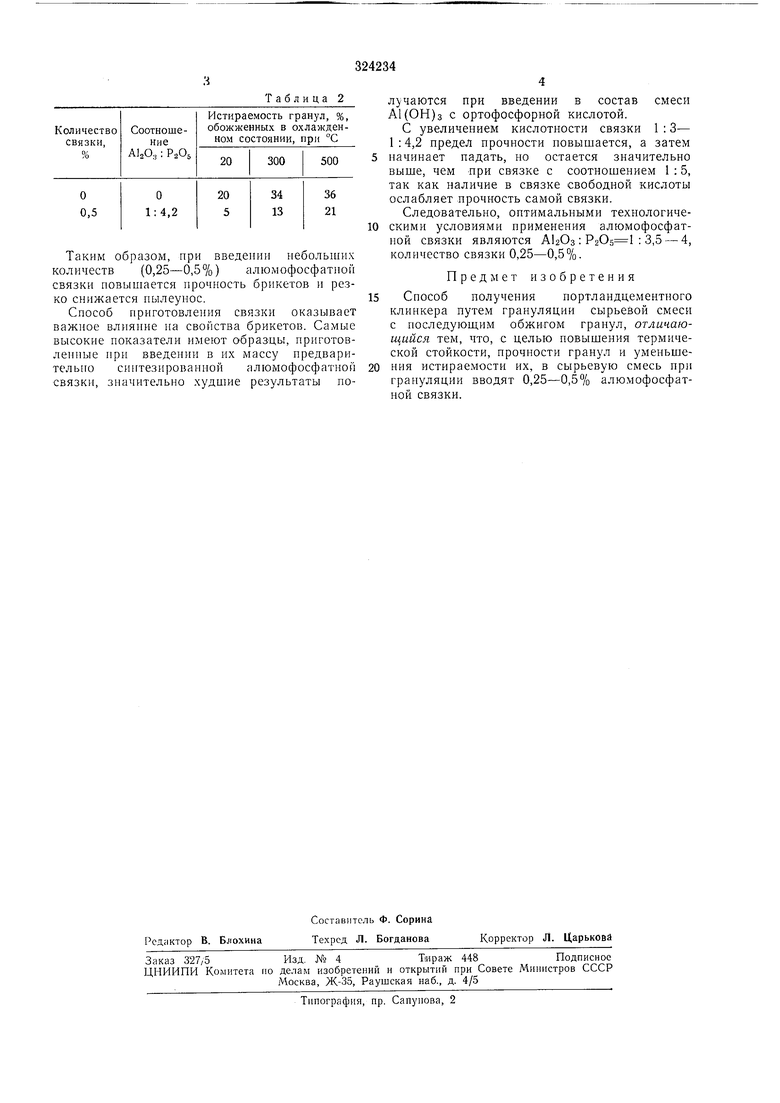

В таб;111цах 1 и 2 прпведепы )езультаты пспытаниГ образцов, нр1Потовленн1)1х па оспове сырья Рьюшихкого цемептного завода.

Т а б л II ц а 1

15

20

25

Таблица 2

Таким образом, при введении небольших количеств (0,25-0,5%) алюмофосфатиой связки повь шается прочность брикетов и резко снижается гиялеунос.

Способ приготовления связки оказывает важное влияние на свойства брикетов. Самые высокие показатели имеют образцы, приготовленные нри введении в их массу предварительно синтезированной алюмофосфатноп связк1, значительно худшие результаты получаются при введении в состав смеси А1(ОН)з с ортофосфорной кислотой.

С увеличением кислотности связки 1 :3- 1 :4,2 предел прочности повышается, а затем начинает падать, но остается значительно выше, чем при связке с соотношением 1 : 5, так как наличие в связке свободной кислоты ослабляет прочность самой связки.

Следовательно, оптимальными технологическими условиями применения алюмофосфатной связки являются АЬОз: РзОз : 3,5 - 4, количество связки 0,25-0,5%.

Предмет изобретения

Способ получения портландцементного клинкера путем грануляции сырьевой смеси с последуюш.им обжигом гранул, отличающийся тем, что, с целью повышения термической стойкости, прочности гранул и уменьшения истираемости их, в сырьевую смесь при грануляции вводят 0,25-0,5% алюмофосфатной связки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2136633C1 |

| Сырьевая смесь для приготовления жаростойкого бетона | 1986 |

|

SU1320196A1 |

| Огнеупорная бетонная смесь | 1979 |

|

SU814956A1 |

| Способ производства портландцементного клинкера | 1983 |

|

SU1167164A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОФОСФАТНОЙ СВЯЗКИ ДЛЯ БЕТОНОВ | 1970 |

|

SU288622A1 |

| Огнеупорная масса | 1987 |

|

SU1578107A1 |

| ЭЛЕКТРОПРОВОДЯЩИЙ ТЕРМОСТОЙКИЙ ФОСФАТНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2013 |

|

RU2524516C1 |

| Огнеупорная бетонная смесь | 1979 |

|

SU846531A1 |

| ФОСФАТНОЕ ВЯЖУЩЕЕ ДЛЯ ПОЛУЧЕНИЯ ОГНЕУПОРНЫХ КОМПОЗИЦИЙ | 1997 |

|

RU2139836C1 |

| Сырьевая смесь для приготовлениялЕгКОгО жАРОСТОйКОгО бЕТОНА | 1979 |

|

SU833738A1 |

Авторы

Даты

1972-01-01—Публикация