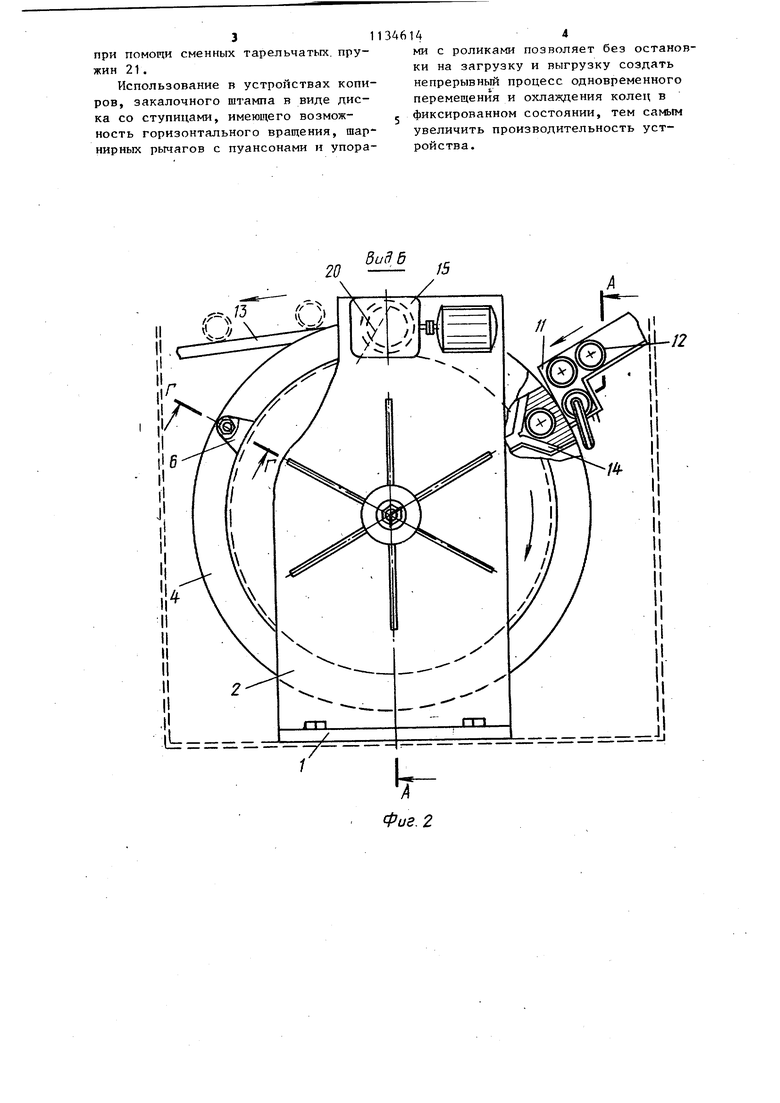

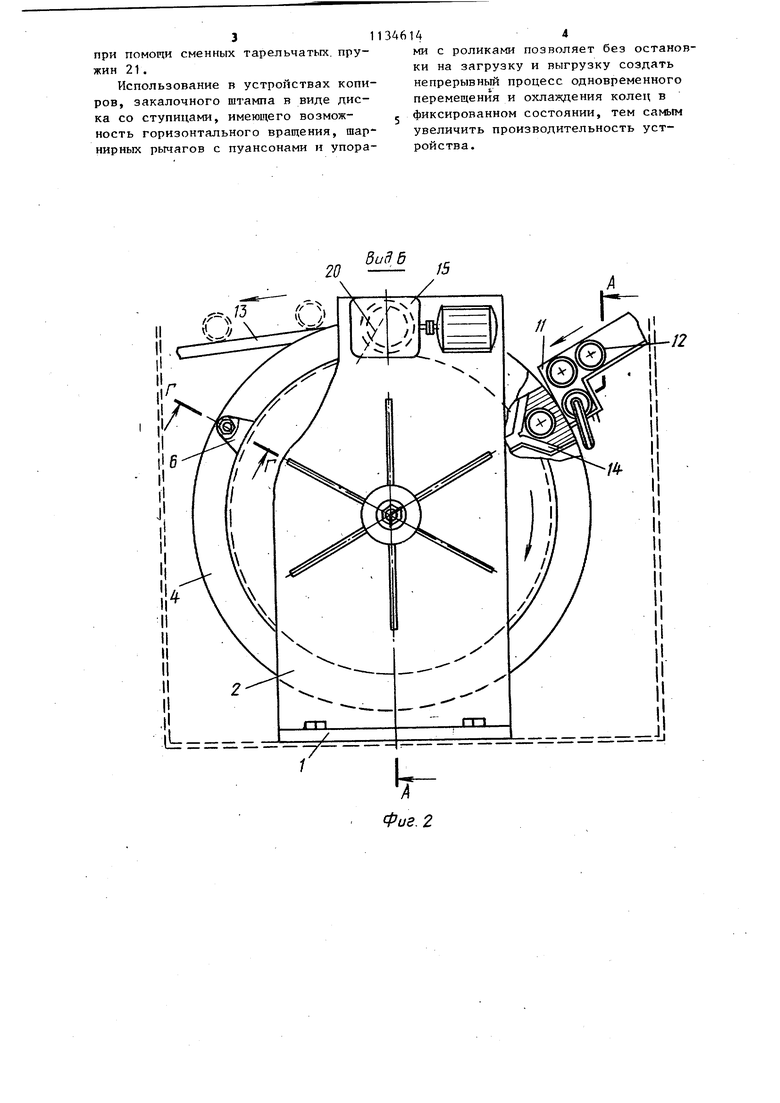

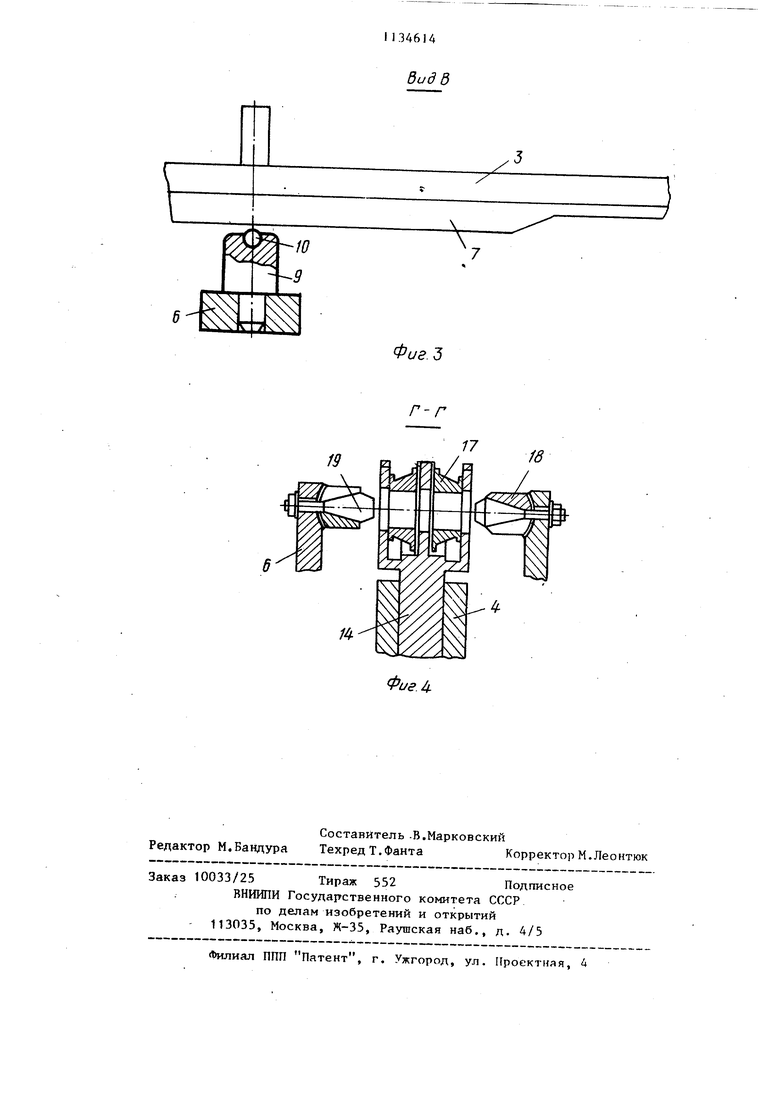

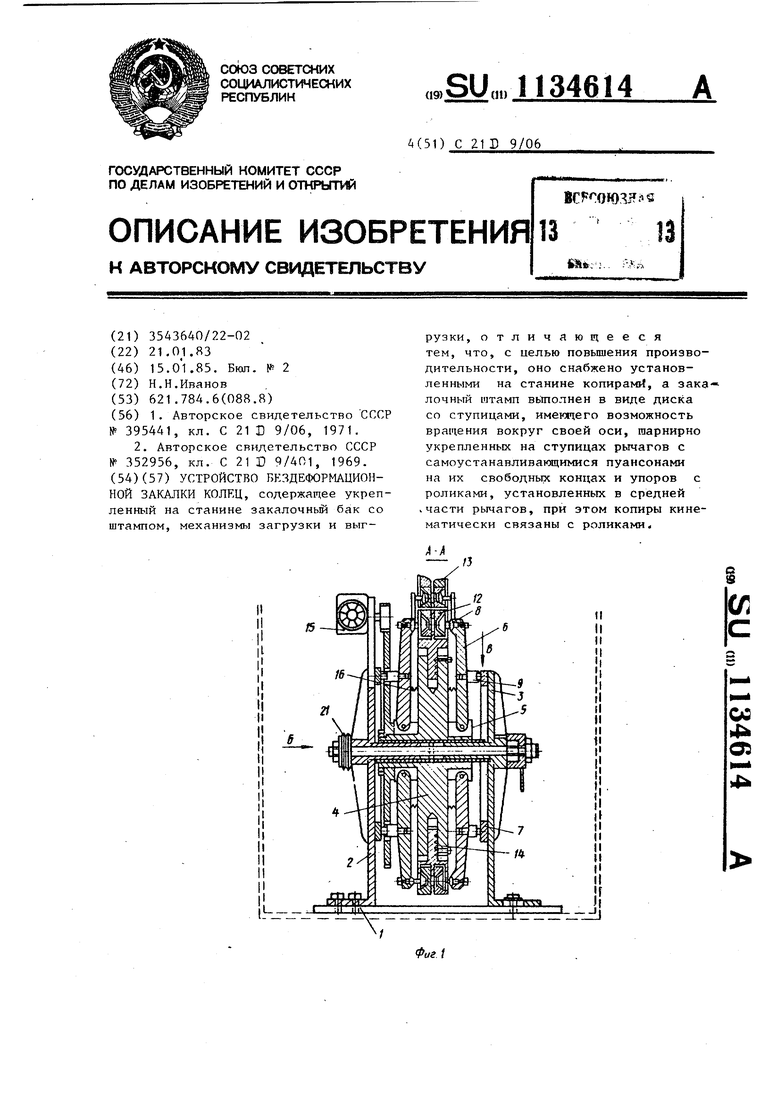

Изобретение относится к термической обработке и может быть использовано для закалки колец. Известно устройство бездеформационной закалки колец, состоящее из гидропресса и, закалочного бака lj Недостаток этого устройства - низ .кая производительность труда из-за применения ручных операций. Наиболее близким к изобретению по технической сущности является устройство бездеформационной закалки колец, содержащее закалочный бак со штампом, механизмы загрузки и выгрузки 2J . Известное устройство характеризуется низкой производительностью из-за остановки штампа на загрузку и выгрузку. Целью изобретения является повышение производительности. Поставленная цельдостигается тем, что устройство, содержащее укрепленный на станине закалочный бак со штампом, механизмы загрузки и выгрузки, снабжено установленными на станине копирами, а закалочный штамп выполнен в виде диска со ступицами, имекщего возможность вращения вокруг своей оси, гчарнирно укре ленных на ступицах рычагов с само- устанавливаюр имися пуансонами на их свободных концах и упоров с роликами, установленных в средней части рычагов, при этом копиры кинемати-, чески связаны с роликами. На фиг. 1 изображен разрез А-А на фиг. . (положение кольца в зоне оп ресовки),на фиг.2 - вид Б на фиг. 1 на фиг. 3 - вид В на фиг. 1, на фиг. 4 - положение кольца в зоне оп ресовки в увеличенном виде, разрез Г-Г на фиг. 2. На станине 1 со стойками 2 и 3 установлен диск 4 со ступицами 5, в отверстиях которых установлены рыча ги 6, на стойках станины 1 жестко закреплены копиры в виде цилиндрических кулачков 7, а на рычаге 6 за реплены с возможностью самоустановки пуансоны 8 со сферическими опора ми. Лпя передачи опорного усилия пуансону 8 в средней части рычагов 6 установлены упоры 9 с роликами-10 Устройство помещено в бак (указа пунктиром). Лоток 11 служит для заг рузки колец 12, а лоток 13 - для выгрузки. Устройство работает следую1Щ1м образом. Кольца 12, нагретые до определенной температуры, перемещаются в конец печи (не показано), где при выходе из нее по середине установлен гребень (не показан). Кольца при выходе из печи разделяются гребнем на две партии и скатываются в два желоба 11 конусами в противоположные стороны, где проходят предваритель- ное охлаждение от спрейера (не показан) и поступают в призму 14. Приводом диска 4 является электродвигатель и редуктор 15. Рычаги 6 с помощью упоров 9 с роликами 10 и пружин 16 опираются в средней части на торцы неподвижных гщлиндрических кулачков 7, имеюрще определенный профиль, который обеспечивает приближение пуансонов 8 при вращении диска 4 к центру призм 14 или к удалению от центра призм 14. В момент загрузки колец 12 или 17 пуансоны 8 удалены от центра призм 14 на наибольшее расстояние, В этот момент кольца 12 или 17 поступают в гнезда призм 14, затем при последующем вращении диска 4 упоры 9 с роликами пойдут по торцам цилиндрических кулачков 7, соответственно пуансоны 8 войдут в конуса колец 12, прижмут их к плоскостям призм 14, отжав при этом с некоторым натягом тарельчатые пружины, и в таком сжатом состоянии кольца 12 или 17 перемещаются в охлажденной среде в баке с маслом, нагнетаемом спрейером. Кольца 17 поступают по желобам 11 в призмы 14, после чего цанги 18 с конусными оправками 19 самоустанавливаются в отверстия колец Т7 и перемещаются навстречу друг к другу, увеличиваясь по наружному диаметру до диаметра колец 17, ив таком зафиксированном состоянии кольца перемещаются в охлажденной среде. Время нахождения колец в баке определяется скоростью вращения диска 4 от их загрузки до выгрузки. В верхнем положении конусные оправки отойдут под действием пружин 16 от плоскостей призм 14 и выйдут из колец. После этого кольца находят на сбрасыватель 20 и скатываются по желобулотка 13 для последующего охлаждения в свободном состоянии. Ограничение давления при сжатии обрабатываемьк колец осуществляется

при помощи сменных тарельчатых, пружин 21.

Использование в устройствах копиров, закалочного штампа в виде диска со ступицами, имеющего возможность горизонтального вращения, шар мирных рычагов с пуансонами и упорами с роликами позволяет без остановки на загрузку и выгрузку создать непрерывный процесс одновременного перемещения и охлаждения колец в фиксированном состоянии, тем самым увеличить производительность устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для бездеформационной закалки колец | 1986 |

|

SU1330189A1 |

| Линия для бездеформационной закалки колец подшипников качения | 1990 |

|

SU1793179A1 |

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ КОЛЕЦ С ОДНОВРЕМЕННОЙ ПРАВКОЙ | 1990 |

|

RU2019571C1 |

| Установка для термообработки стержневых изделий | 1989 |

|

SU1740441A1 |

| Установка для обработки изделий и устройство для закалки | 1983 |

|

SU1209722A1 |

| СТАНОК ДЛЯ ЗАКАЛКИ ДЕТАЛЕЙ | 1967 |

|

SU192840A1 |

| Агрегат для формовки и закалки изделий из полосового материала | 1977 |

|

SU682573A1 |

| Устройство для закалки кольцевых деталей | 1958 |

|

SU123546A1 |

| Установка для закалки металлических изделий | 2017 |

|

RU2678720C1 |

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ ПЛАСТИН ШИН ПИЛЬНЫХ АППАРАТОВ | 1991 |

|

RU2031148C1 |

УСТРОЙСТВО БКЗДЕФОРМАЦИОННОЙ ЗАКАЛКИ КОЛЕЦ, содержащее укрепленный на станине закалочньм бак со штампом, механизмы загрузки и выгрузки, отличающееся тем, что, с целью повышения производительности, оно снабжено установленными на станине копирами, а закалочный штамп вьшолнен в виде диска со ступицами, имеющего возможность вращения вокруг своей оси, гаарнирно укрепленньк на ступицах рычагов с самоустанавливающимися пуансонами на их свободных концах и упоров с роликами, установленных в средней .части рычагов, при этом копиры кинематически связаны с роликами. (Л с ОС 4 о:

Видд

X

/

7

Фиг.

19

Фиг л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО для БЕЗДЕФОРМАЦИОННОЙ ЗАКАЛКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 0 |

|

SU395441A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ПЕРЕРАБОТКИ СКРАПА АККУМУЛЯТОРОВ | 0 |

|

SU352956A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-01-15—Публикация

1983-01-21—Подача