I

Изобретение относится к промышленности строительных материалов в частности к устройствам для изготовления крупногабаритных закале1шых гнутых стекол.

Известно устройство дяя закалки стекла, содержащее станину, обдувочные секции и набор сопел, установленных с противоположных сторон от закаливаемого стекла 1.

Наиболее близким к предложенному изобретению является устройство для закалки стекла, включающее станину, расположенные друг над другом рамы, над верхней из которых расположены раздвижные салазки, обдувочные секции с закалочными соплами и привод, установленный на нижней раме 2.

Недостатком известных устройств является низкое качество закалки гнутых конусообразных стекол.

Цель настоящего изобретения - повышение эффективности закалки.

Это достигается тем, что установка снабжена платформами, установленными на боковых сторонах станины, с криволинейными копирами, рама снабжена роликами с предохранителями, сопла ориентированы на вергакальную ось изделия, а выходной вал редуктора привода снабжен кривошипом с зксцентриком, контактирующим с шатуном кинематически связанным с верхней рамой. Целесообразно выполнение нижней рамы с откатными элементами, смонтированными с возможностью взаимно перпендикулярных перемещений в горизонтальной плоскости от привода.

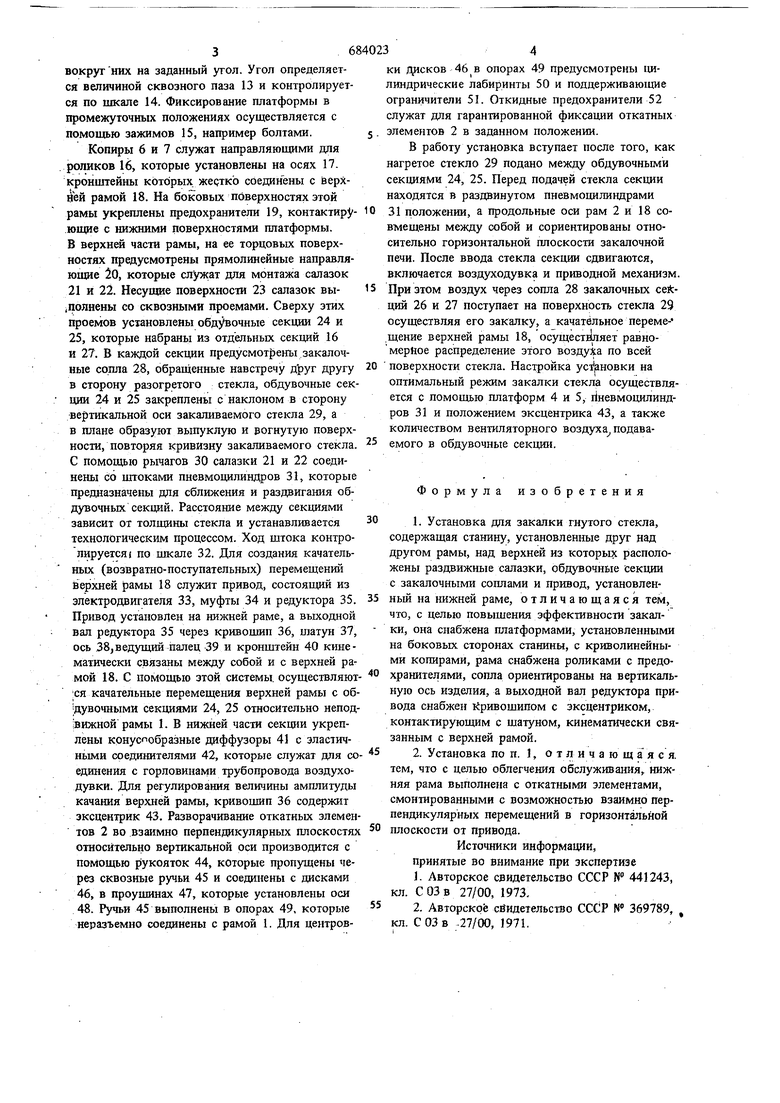

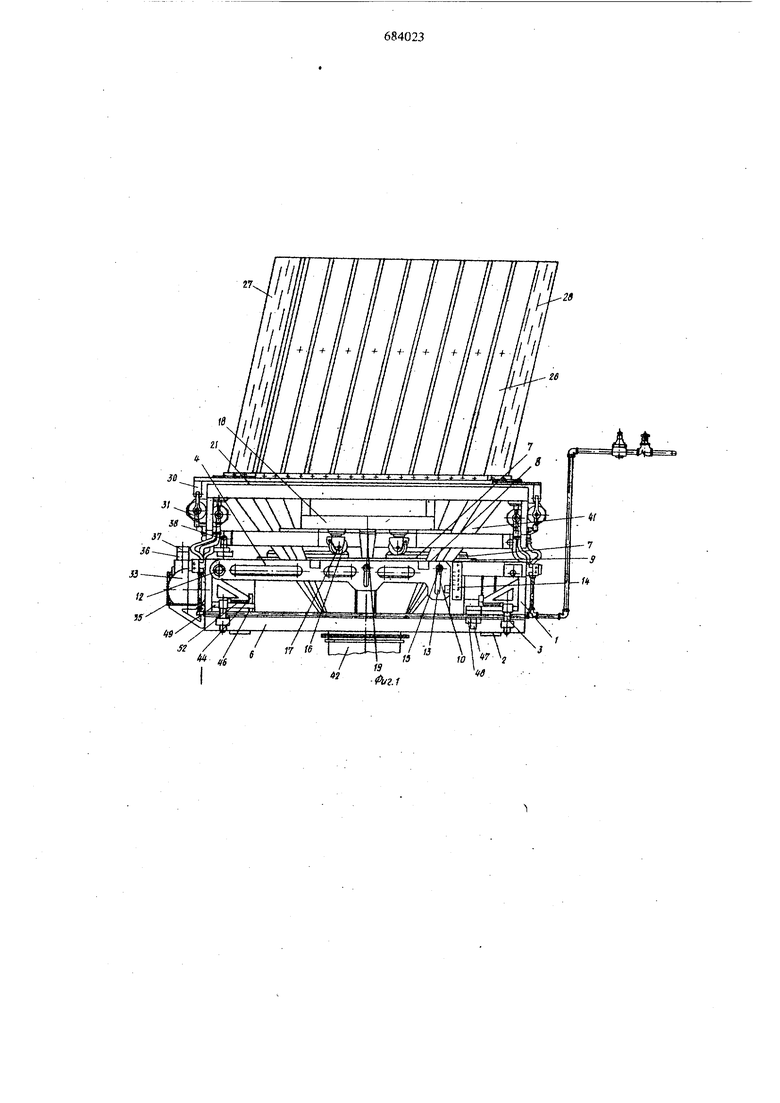

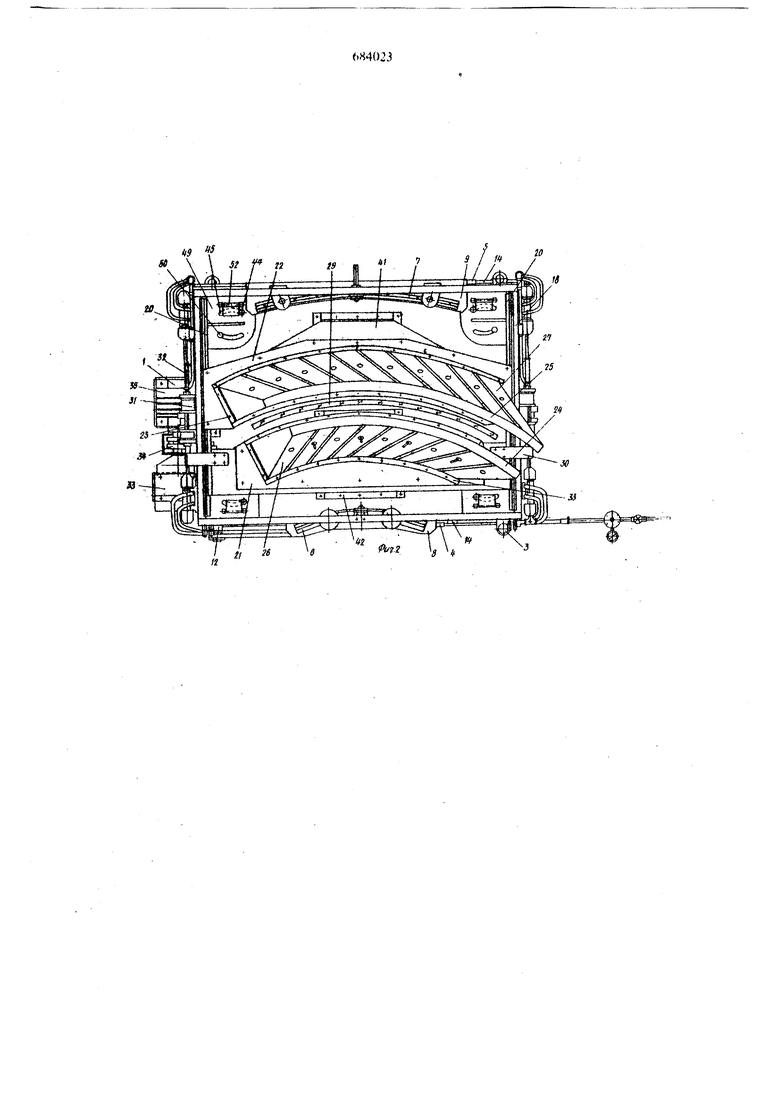

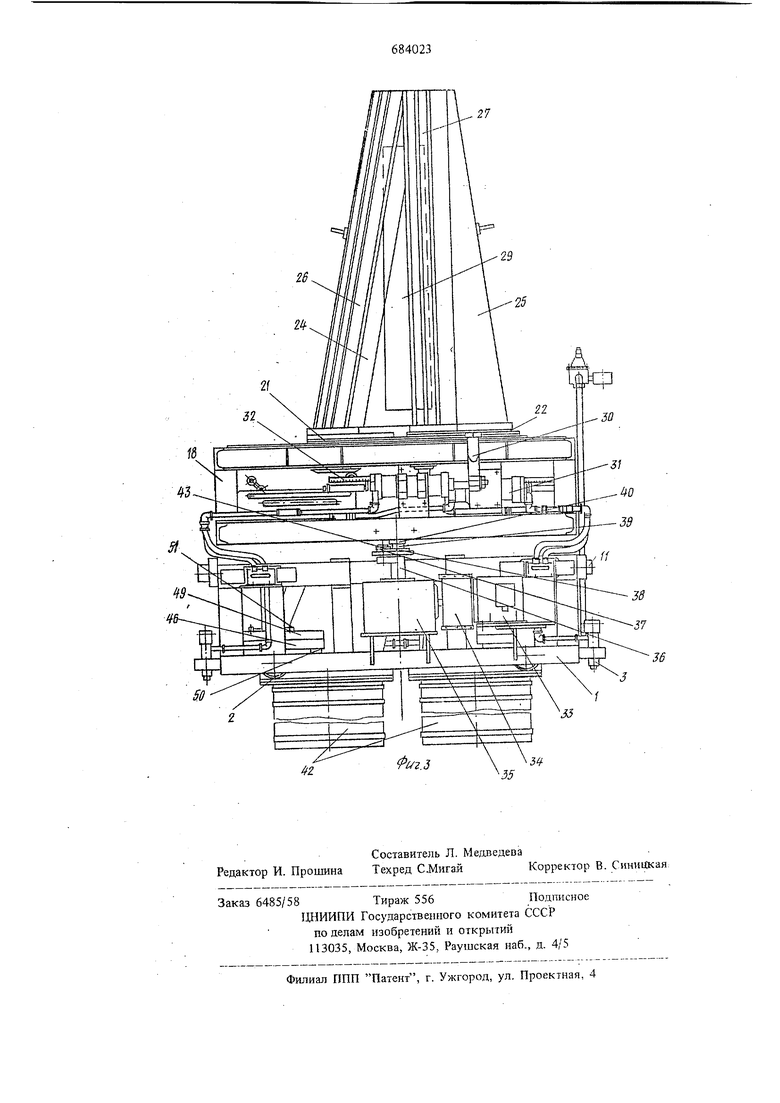

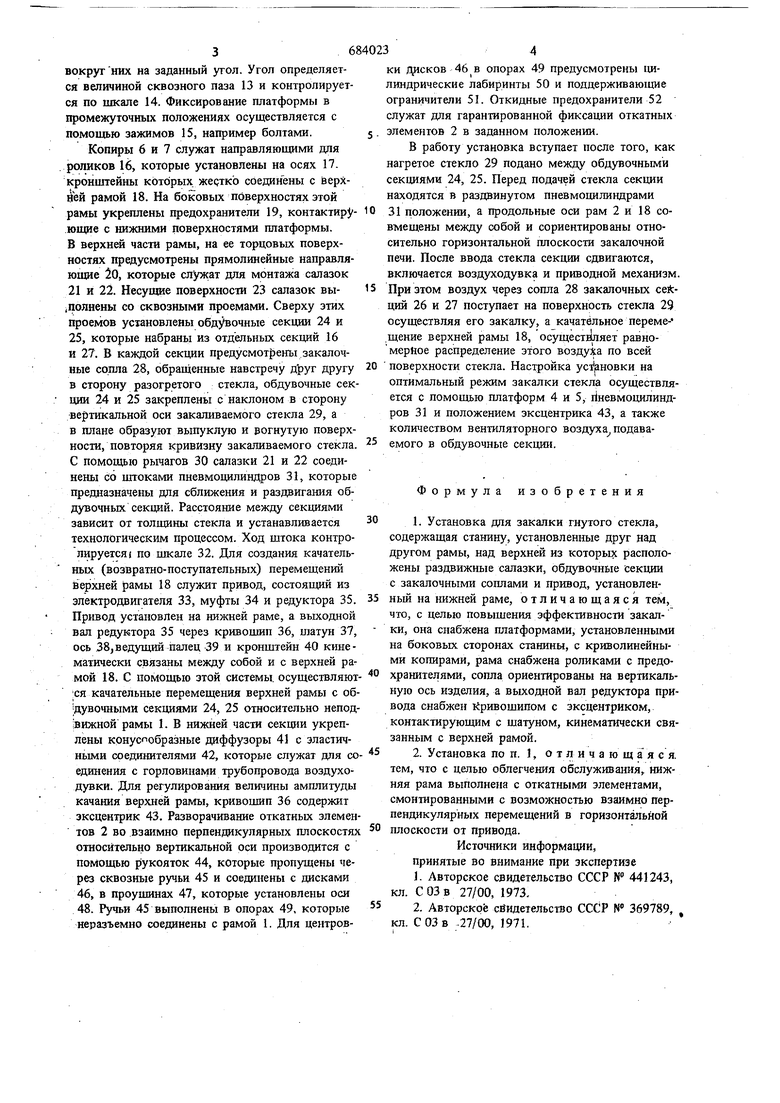

На фиг. 1 представлен вид установки спереди; на фиг. 2 - тоже, в плане; на фиг. 3 - тоже, вид сбоку.

Конструкция установки для закалки гнутого стекла содержит нижнюю раму 1 с откатными элементами 2 и винтовыми домкратами 3, расположенными по углам в её нижней части. На верхней плоскости этой рамы, вдоль боковых сторон, установлены платформы 4 и 5, установленные на боковых сторонах станины 6 с укрепленными на; их поверхностях криволинейными копирами 7. Платформы выполнены с несущими площадками 8 и 9 и подъемными рычагами 10 и 11, которые смонтированы на цилиндрических опорах 12 с возможностью поворота вокругних на заданный угол. Угол определяется величиной сквозного паза 13 и контролируется по шкале 14. Фиксирование платформы в промежуточных положениях осуществляется с помощью зажимов 15, например болтами. Копиры 6 и 7 служат направляющими для роликов 16, которые установлены на осях 17. кронштейны которых жестко соединены с верхней рамой 18. На боковых поверхностях этой рамы укреплены предохранители 19, контактирующие с нижними поверхностями платформы. В верхней части рамы, на ее торцовых поверхностях предусмотрены прямолинейные направляющие 20, которые служат для монтажа салазок 21 и 22. Несущие поверхности 23 салазок вы,полнены со сквозными проемами. Сверху этих проемов установлены обдувочные секщш 24 и 25, которые набраны из отделы1ых секций 16 и 27. В каждой секции предусмотрены закалочные сопла 28, обрапденные навстречу друг другу в сторону разогретого стекла, обдувочные секции 24 и 25 закреплены с наклоном в сторону вертикальной оси закаливаемого стекла 29, а в плане образуют выпуклую и вогнутую поверхности, повторяя кривизну закаливаемого стекла. С помои№ю рычагов 30 салазки 21 и 22 соединены со штоками пневмоцилиндров 31, которые предназначены для сближения и раздвигания обдувочных секций. Расстояние между секциями зависит от толщины стекла и устанавливается технологическим процессом. Ход штока контролируется по шкале 32. Для создания качательных (возвратно-поступательных) перемещений верхней рамы 18 служит привод, состоящий из электродвигателя 33, муфты 34 и редуктора 35. Привод установлен на нижней раме, а выходной вал редуктора 35 через кривошип 36, шатун 37, ось .38 J в едущий палец 39 и кронштейн 40 кинематически связаны между собой и с верхней рамой 18. С помощью этой системы, осуществляют ся качательные перемещения верхней рамы с об|дувочными секциями 24, 25 относительно неподвижной рамы 1. В нижней части секции укреплены конусообразные диффузоры 41 с эластичными соединителями 42, которые служат для со единения с горловинами трубопровода воздуходувки. Для регулирования величины амплитуды качания верхней рамы, кривошип 36 содержит эксцентрик 43. Разворачивание откатных элементов 2 во взаимно перпендикулярных плоскостях относительно вертикальной оси производится с помощью рукояток 44, которые пропущены через сквозные ручьи 45 и соединены с дисками 46, в проушинах 47, которые установлены оси 48. Ручьи 45 выполнены в опорах 49, которые неразъемно соединены с рамой 1. Для центровки дисков 46 в опорах 49 предусмотрены 1Щлиндрические лабиринты 50 и поддерживаю1цие ограничители 51. Откидные предохранители 52 служат для гарантированной фиксации откатных элементов 2 в заданном положении. В работу установка вступает после того, как нагретое стекло 29 подано между обдувочными секциями 24, 25. Перед подачей стекла секции находятся в раздвинутом пневмоцилиндрами 31 положении, а продольные оси рам 2 и 18 совмещены между собой и сориентированы относительно горизонтальной плоскости закалочной печи. После ввода стекла секции сдвигаются, включается воздуходувка и приводной механизм. При этом воздух через сопла 28 закалочных сеЛций 26 и 27 поступает на поверхность стекла 29 осуществляя его закалку, а качатёльное перемещение верхней рамы 18, осущест яет равномерное распределение этого воздуха по всей поверхности стекла. Настройка установки на оптимальный режим закалки стекла осуществляется с помощью платформ 4 и 5, Ьневмоцилиндров 31 и положением эксцентрика 43, а также количеством вентиляторного воздуха подаваемого в обдувочные секции. Формула изобретения 1.Установка для закалки гнутого стекла, содержащая станину, установленные друг над другом рамы, над верхней нз которых расположены раздвижные салазки, обдувочные секции с закалочными соплами и привод, установленный на нижней раме, отличающаяся тем, что, с целью повышения эффектовности закалки, она снабжена платформами, установленными на боковых сторонах станины, с криволинейными копирами, рама снабжена роликами с предохранителями, сопла ориентированы на вертикальную ось изделия, а выходной вал редуктора привода снабжен йривошипом с эксцентриком, контактирующим с шатуном, кинематически связанным с верхней рамой. 2.Установка по п. 1, отличающаяся. тем, что с целью облегчения обслуживания, нижняя рама выполнена с откатными элементами, смонтированными с возможностью взаимно перпендикулярных перемещений в горизонтальной плоскости от привода. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 441243, кл. С 03 в 27/00, 1973, 2.Авторское сйидетельстао СССР N 369789, , кл. С 03 в .27/00, 1971. r .

4Ц ФФ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для закалки стекла | 1976 |

|

SU577177A1 |

| Установка для термического упрочнения стекла | 1974 |

|

SU521236A1 |

| Установка для закалки гнутого стекла | 1977 |

|

SU655662A1 |

| УСТАНОВКА ДЛЯ ЗАКАЛКИ СТЕКЛА | 1989 |

|

SU1734336A1 |

| УСТАНОВКА ДЛЯ ЗАКАЛКИ ПЛОСКОГО СТЕКЛА | 1972 |

|

SU436030A1 |

| Установка для закалки стекла | 1973 |

|

SU473682A1 |

| ОБОРУДОВАНИЕ ДЛЯ ЗАКАЛКИ ГНУТОГО СТЕКЛА С ВОЗМОЖНОСТЬЮ ОСЛАБЛЕНИЯ ЗАКАЛОЧНЫХ ПЯТЕН | 2020 |

|

RU2818359C2 |

| УСТРОЙСТВО для ЗАКАЛКИ ГНУТОГО СТЕКЛА | 1970 |

|

SU286157A1 |

| Установка для закалки стекла | 1973 |

|

SU471776A1 |

| СПОСОБ ПЕРЕДАЧИ СТЕКЛЯННОГО ЛИСТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2092460C1 |

Авторы

Даты

1979-09-05—Публикация

1977-01-18—Подача