Известен фотополимеризуемый состав, содержащий ненасыщенный полиэфир, виниловый мономер и фотосенсибилизатор, выбранный из группы бензоиновых соединений, например сс-метилбензоин.

Однако известные сенсибилизаторы имеют низкую реакционную способность и обеспечивают слишком низкую устойчивость фотополимеризуемых в их присутствии составов при хранении в темноте. Стабильность при хранении при 60°С менее 1 дня.

Для изготовления фотополимеризуемых составов, устойчивых при хранении в темноте, предлагается в качестве фотосенсибилизатора применять бензоинэфир вторичного спирта. При хранении в темноте при 60°С стабильность таких составов 6-7 дней.

Фотополимеризуемые составы с указанными фотосенсибилизаторами пригодны как стабильные однокомпонентные системы. Они обладают чрезвычайно высокой реактивностью, которая обеспечивает быстрое их отверждение в тонких слоях. В частности, предлагаемые фотополимеризуемые составы с толщиной слоя

эмульсии от 3000 до 5800 А при облучении ультрафиолетовым и видимым светом, излучаемым люминесцентными лампами малой мощности, быстро затвердевают в почти бесцветные формовочные массы или покрытия. Фотополимеризуемые составы содержат ненасыщенные полиэфиры, являющиеся продуктами

поликонденсации а,|3-ненасыщевных дикарбоновых кислот с многоатомными спиртами. Сополимерпзуемыми с ними мономерными соединениями являются обычные в технике полиэфиров ненасыщенные соединения, в частности

стирол.

Фотополнмеризуемые составы могут содержать добавки, как р-бензохинон, 2,5-ди-7регбутилбензохинон, гидрохинон, г/оег-бутилбензкатехин, 3-метил- и 4-этилбензкатехииы, или

соединения меди, например нафтенат меди.

Примерами сенсибилизаторов являются бензоинэфиры пропанола-2, 1-хлопропанола-2, бутанола-2, пентанола-2, пентанола-3, 3-метилпентанола-2, 2,4-диметилпеитанола-З, циклогексанола и циклогександиола-1,4, а также эфиры вышеприведенных спиртов с основными

бензоинами, как 4-метилбензоин, 4,4диметилбензоин, 4-метоксибензоин и 2-хлорбснзопн.

Фотополимеризуемые составы содержат приблизительно 0,, предпочтительно 0,5- 2,5 вес. % выщеназванных бензоинэфиров.

Бензоинэфиры могут применяться каждый в отдельности или в смеси друг с другом, или в

смеси с катализаторами полимеризации, например с перекисями, в количествах приблизительио от 0,1 до 4 вес. %. В качестве перекисей примепяются, например, г/эег-бутилпербензоат, перекиси дикумила, бензоила, лауроила, особенно перекиси метилэтилкетола и циклогексанопа.

Использование перекисей, а именно перекиси метилэтилкетона, рекомендуется главным образом в тех случаях, когда хотят исключить незначительное изменение цвета отверждаемых продуктов, которое может наступить при облучении, а в некоторых случаях также при хранении на складе под действием света. Кроме того, при добавке перекисей повышается прилипапие затвердевшего покрытия (покровного слоя) к основному материалу.

При добавке 0,01-0,1 вес. % кислых эфиров фосфорных кислот также может быть снижена склонность к изменению цвета. Иногда целесообразно добавить перекисный катализатор и кислый эфир фосфориых кислот.

Особенно хорошо затвердевший продукт предохраняется от изменения цвета при добавлении в обычных количествах ультрафиолетовых поглотителей, например производных а-цианакрилонитрила, эфиров а-цианакриловой кислоты, оксибензофенона, эфиров салициловой кислоты и о-оксифенилбензтриазола. Неожиданно было установлено, что благодаря этому фотополимеризация может быть проведена также и в более толстых слоях без каких-либо помех, хотя абсорбция ультрафиолетовыми поглотителями происходит в области необходимого для фотополимеризации длинноволнового диапазона ультрафиолетовых лучей.

Особенно незначительное влияние на реактивность предлагаемых фотонолимернзуемых составов имеют, а поэтому и хорошо подходят для этой цели, производные о-оксибензофенона, например 2-гидрокси-4-метоксибензофеион, а также производные а-цианакриловой кислоты, например метиловый эфир сс-циано-р-(4метоксифенил) -метакриловой кислоты, или соответствуюш,ие бутиловые эфиры, максимум абсорбции которых лежит в области 315- 320 ммк. Большие, но егце допустимые потери реактивности имеют место при примеиепии ультрафиолетовых поглотителей с более длинноволновым максимумом абсорбции (в области от 330 до 340 ммк), например производных о-оксифенилбензтриазола, как 2- (2-гидрокси-5метилфенил)-бензтриазол, и a-nHaHO-p-N-(2метнл-2,3-дигидроиндолил) -акриловой кислоты, как ее метиловый эфир.

При применении ультрафиолетовых поглотителей с максимумом абсорбции в области 315-320 ммк никогда ие происходит потери реактивности, что могло бы поставить под вопрос техническое использование предлагаемых фотополимеризуемых масс, если поглотитель находится в обычных концентрациях, т. е. его содержится приблизительно 0,005-1, предпочтительно 0,01-0,5%. При применении ультрафиолетовых поглотителей с максимумом абсорбции в области 330-340 ммк в малых концентрациях потеря реактивности также незначительна. Только в присутствии больших

количеств, начиная приблизительно с 0,3%, потеря реактивности увеличивается.

Иногда желательно добавлять в фотополимеризуемый состав небольшие количества металлсодержащего ускорителя, например нафтеиата кобальта, циркона и ванадия, или металлсодержащих хелатов, как ацетоната кобальта, циркона и ацетила. Такие металлсодержащие ускорители могут быть применены одновременно с кислыми эфирами фосфорных

кислот н/илн с перекисями. При одновременном присутствии перекисей и металлсодержащих ускорителей стабильность масс при хранении снижается. В таком случае рекомендуется проводить работу по так называемому методу

активированного грундирования, при котором покровную массу наносят на предварительно нанесенный на основной материал слой, содержащий перекиси. Особенно выгодно вводить бензоинэфиры в

такие нокровные фотонолимеризуемые составы, к которым добавлены парафин, воск или воскообразные материалы, всплывающие в начале полимеризации и образующие пленку, препятствующую проникновению кислорода.

Рациональная конвейерная переработка покровных масс требует возможно быстрой полимеризации в твердые покровные слои. Полимеризацию можно ускорить, подводя тепло. Но так как оно препятствует образованию

пленки из парафина или воска, то дополнительное облучение инфракрасными лучами или подвод горячего воздуха осуществляют только после того, как образовалась пленка. При применении только перекисных катализаторов

и ускорителей между началом затвердевания и образованием пленки проходит довольно много времени, что затрудняет беспрерывную переработку.

Предлагаемые фотополимеризуемые составы

отличаются тем, что на них при облучении даже сравнительно низкоэнергетическими люминесцентными лампами с актипическим излучением образуется защитная пленка за такое короткое время, какое до сих пор не могло

быть достигнуто. После этого окончательное затвердение может быть ускорено в случае надобности за счет подвода тепла.

При изготовлении формованных изделий из сенсибилизированных масс особенно выгодно то, что фотополимеризуемые составы, вследствие дозирования облучения, отверждаются без особого теплового эффекта, причем получаемые формованные изделия не имеют трещин. При отсутствии перекисей и металлсодержащих ускорителей в случае надобности отверждение может быть прервано за счет прекращения подачи света и после хранения на складе полученного предварительного полимеризата позже доведено до конца.

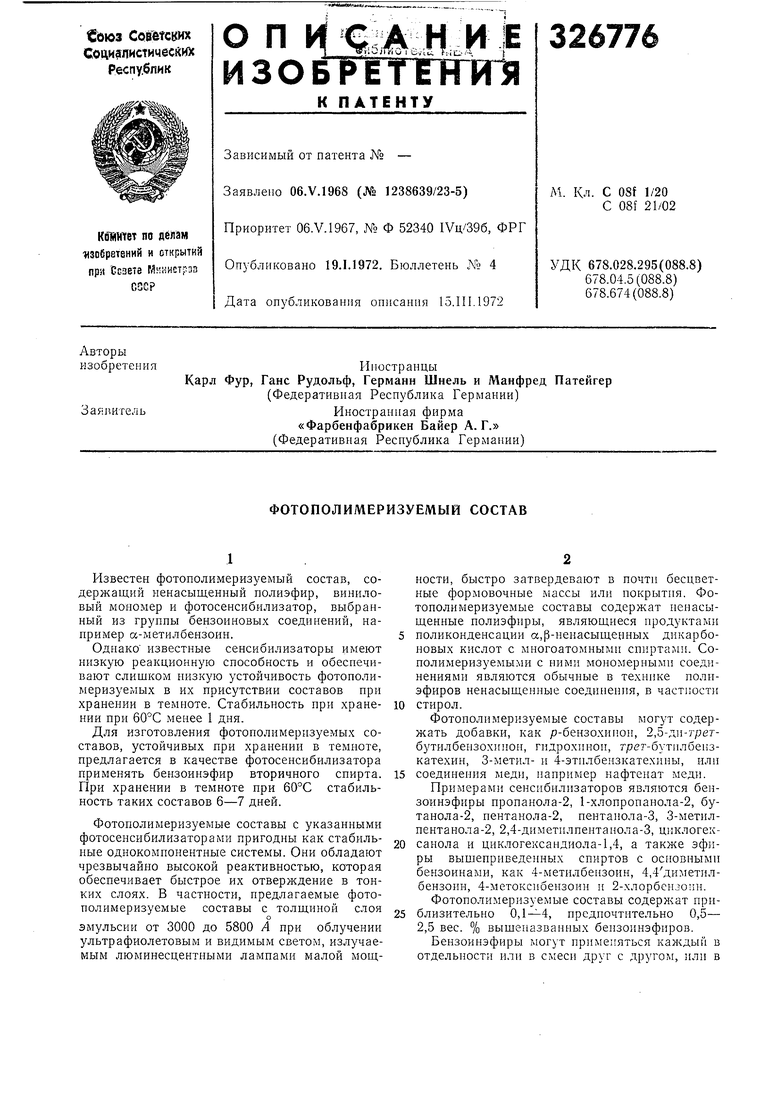

Пример 1. К продукту конденсации (в вес. ч.) 152 малеинового ангидрида, 141 фталевого ангидрида и195 пропандиола-1,2 (ненасыщенному полиэфиру) добавляют 0,045 гидро.хипона и растворяют смесь в стироле до 65% (по весу). К каждым 100 вес. ч. полученной смолы в обычной для поставки форме подмеТаблица I

Вре.мя, после

которого

парафин

в спутывает, лшн

2-Бензоинизопропиловый эфир З-Бензоин-егор-бутиловый эфир 2-Бензоин-2-пентиловый эфир 2-Бензоин-З-пснтиловый эфир 2-Бензоин-2,4-диметил - 3 - пентиловый эфир

2-Бензоин-1-хлоризопропиловый эфи 2-Бе.нзоинциклогексиловый эфир 2- (4-Метилбеизоии) -изопропиловый

эфир

2-(4,4-Диметилбензоин) - изопропиловый эфир 2-(4-Метоксибензоин) - нзопропилвый эфир

2-Дибензоинэфир циклогсксандиола-1,4

шивают 20 вес. ч. стирола, 1 вес. ч. 10%-ного (по весу) раствора парафина (т. пл. 52-53 С) в толуоле, а также различные бензоинэфиры вторичных спиртов. Приснособленпем, образующим пленку толщиной 250 мк, наносят полученные растворы на стеклянные пластинки и облучают люминесцентной лампой (Осрам L - лампа для светокопирования, 40 вт, длина 97 см) иа расстоянии 10 см.

Время всплывания парафина указано в табл. 1.

После облучения в течение 10-15 мин пленки имеют твердость более высокую, чем у карандаша СП.

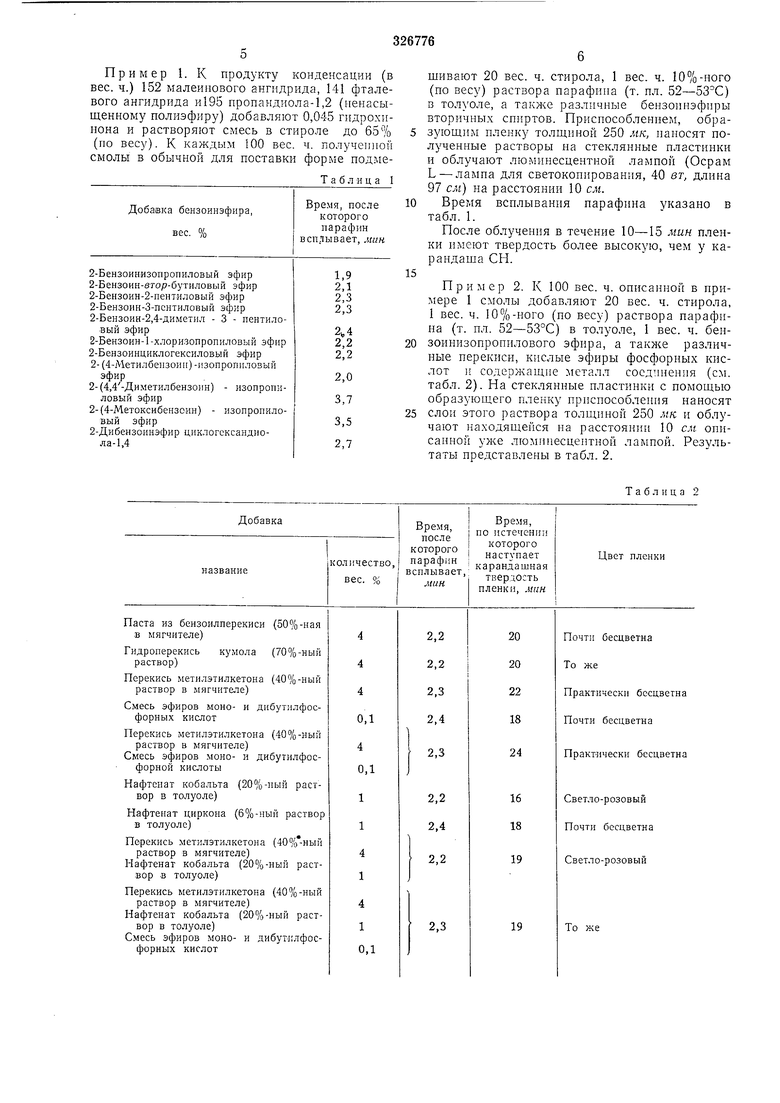

Пример 2. К 100 вес. ч. описанной в примере 1 смолы добавляют 20 вес. ч. стирола, 1 вес. ч. 10%-ного (по весу) раствора парафнна (т. пл. 52-53°С) в толуоле, 1 вес. ч. бензоинизопроиилового эфира, а также различные перекиси, кислые эфиры фосфорных кислот содержащие металл соединения (см. табл. 2). На стеклянные пластинки с помощью образующего пленку приспособления наносят

слои этого раствора толщиной 250 мк и облучают находящейся на расстоянии 10 см описанной уже люмииесцеитной лампой. Результаты представлены в табл. 2.

Таблица

Через 15-20 мин после облучения твердость застывшего продукта составляет 6 и выше (обозначение твердости карандаша). Если после всплывания парафина полимеризацию заканчивают с помощью инфракрасных лучей или горячего воздуха, то уже по истечении 10- 13 мин облучения достигают карандашной твердости 6.

В присутствии 1 вес. % бензоинизопропилового эфира без других добавок время всплывания парафина составляет 2,2 мин, твердость -6 достигается после 20 мин облучепия.

Пример 3. К 100 вес. ч. описанной в примере 1 смолы добавляют 20 мес. ч. стирола,

1вес. ч. 10%-ного (но весу) раствора парафина (т. пл. 52-53°С) в толуоле и 2 вес. ч. бензоннизопропилового эфира.

Нанесенная на стекло слоем толш,нной 0,6- 0,8 см смоляная смесь желирует при облучении описанной люминесцентной лампой. После облучення на расстоянии 8 см получают твердый пластинообразный полимеризат, который почти бесцветен.

Пример 4. Ненасыщенный полиэфир, полученпый при конденсации (в вес. ч.) 1765 малеинового ангидрида, 756 гликоля, 405 1,3бутапдиола и 1540 триметилолпропандналлилового эфира, в присутствии 0,83 гидрохинона растворяют (до 70%) в стироле.

100 вес. ч. полученной смеси и 1 вес. ч. 20%-ного (по весу) раствора нафтената кобальта в толуоле смещивают с 2 вес. ч. бензоинизопропилового эфира. Раствор в слое толщиной 250.Л4/с фотополнмернзуют с помощью расположенной на расстоянии 10 см вышеописанной люминесцентной лампы. Через 3 мин после облучения пленка желирует. По истечении 30 мин облучения пленка имеет карандашную твердость 6Н. При замене бензоинизонронилового эфира таким же количеством бензоин-вго/7-бутилового эфира получают такие же результаты.

Пример 5. К полученному при конденсации (в вес. ч.) 112 фталевого ангидрида, 293 малеинового ангидрида, 100 этиленгликоля и 202 1,3-бутиленгликоля пенасыщеппому полнэфиру добавляют 0,12 гидрохинона и растворяют его до 65% (по весу) в стироле. К 200 вес. ч. полиэфирной формовочной массы, имеющей температуру 80°С, подмешивают 0,8 вес. ч. расплавленного циклогексиламида стеариновой кислоты. После охлаждения при комнатной температуре получают желеобразную массу, в 100 вес. ч. которой вмешивают

2вес. ч. бензоинизопронилового эфира, и смоляную смесь слоем толщиной 500 мк наносят на стекло. При облучении расположенной на расстоянни 10 см вышеописанной люминесцентной лампой по истечении 1,5 мин наступает желирование. После 12 мин облучения слой полимеризуется в пленку с карандашной твердостью 6Н.

Погружением предметов, например, из стекла или дерева в описанную смоляную смесь можно наносить на них покровный с.той. При

погружении стеклянного стержня панесеппыи слой полиэфира толщиной нриблизителыю 0,1 см через 30 мин облучения нри постоянном поворачивании стержня прополимеризовывается в твердое покрытие.

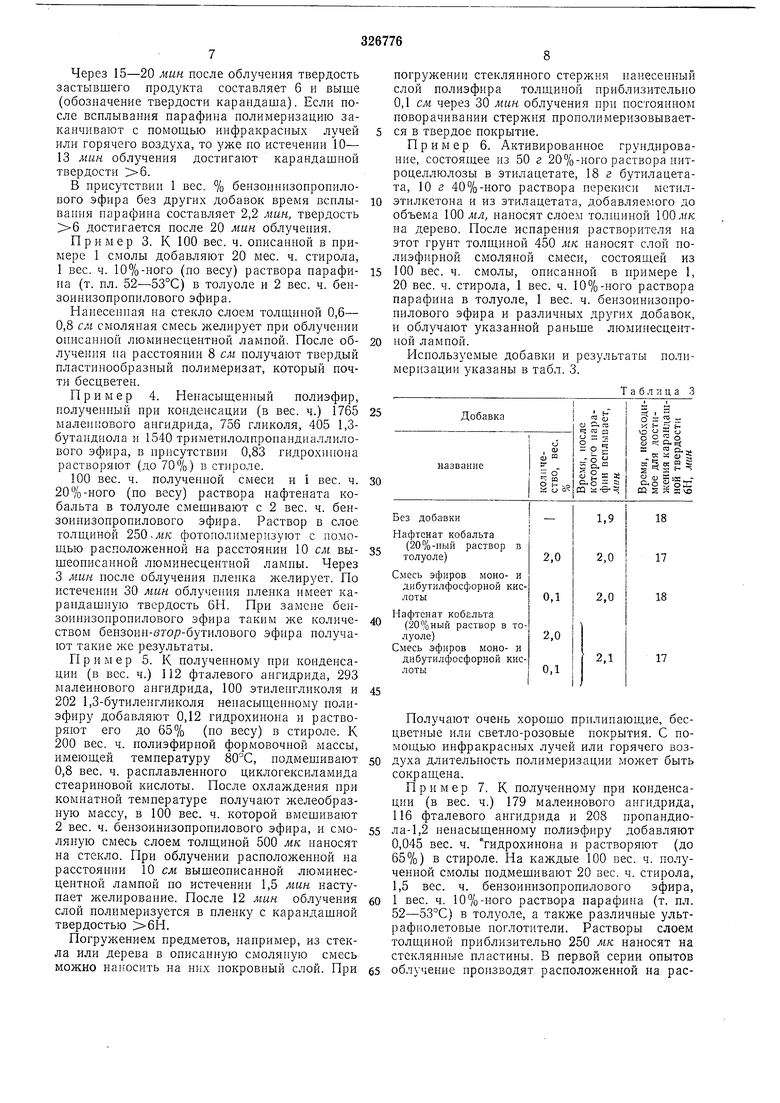

Пример 6. Активированное грундирование, состоящее из 50 г 20%-ного раствора нитроцеллюлозы в этилацетате, 18 г бутилацетата, 10 г 40%-ного раствора перекиси метилэтилкетона и из этилацетата, добавляемого до объема 100 мл, наносят слоем тол пнной 100 лк на дерево. После испарения растворителя на этот грунт толщиной 450 мк наносят слой полиэфирной смоляной смеси, состоящей из

100 вес. ч. смолы, описанной в примере 1, 20 вес. ч. стирола, 1 вес. ч. 10%-ного раствора парафина в толуоле, 1 вес. ч. бензоинизопропнлового эфира и различных других добавок, и облучают указанной раньще люмииесцентной лампой.

Используемые добавки и результаты полимеризации указаны в табл. 3.

Таблица 3

Получают очень хорошо прилипающие, бесцветные или светло-розовые покрытия. С помощью инфракрасных лучей или горячего воздуха длительиость полимеризации может быть сокращена.

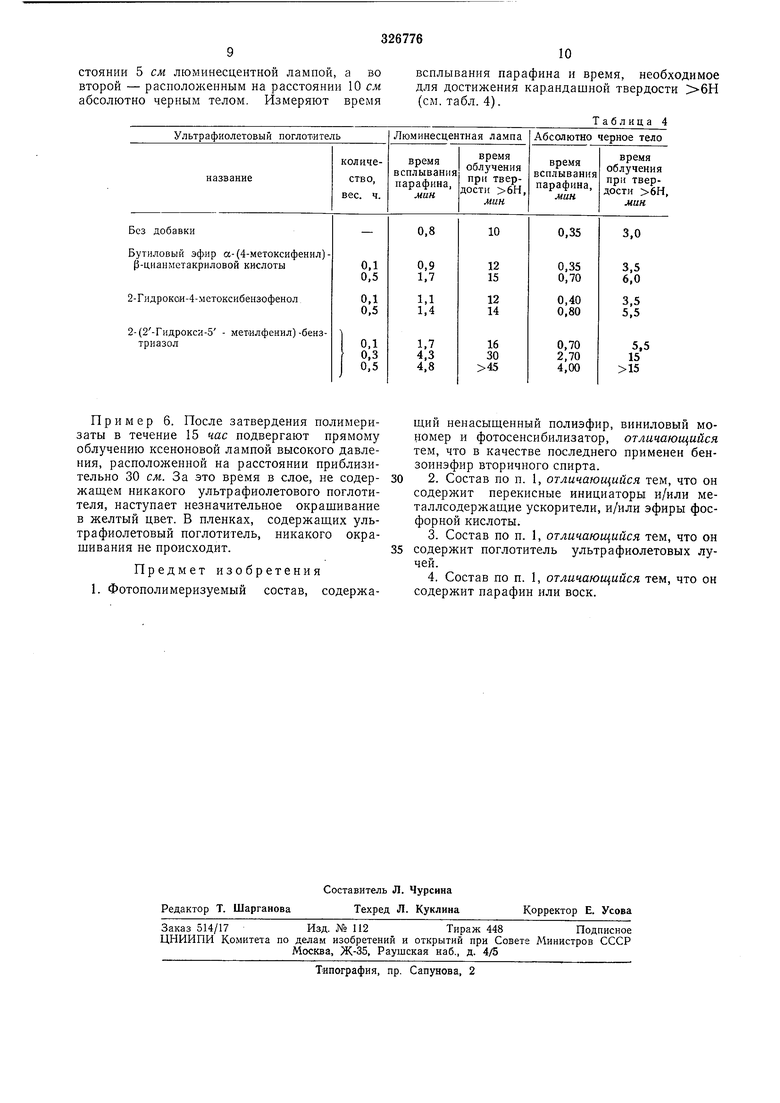

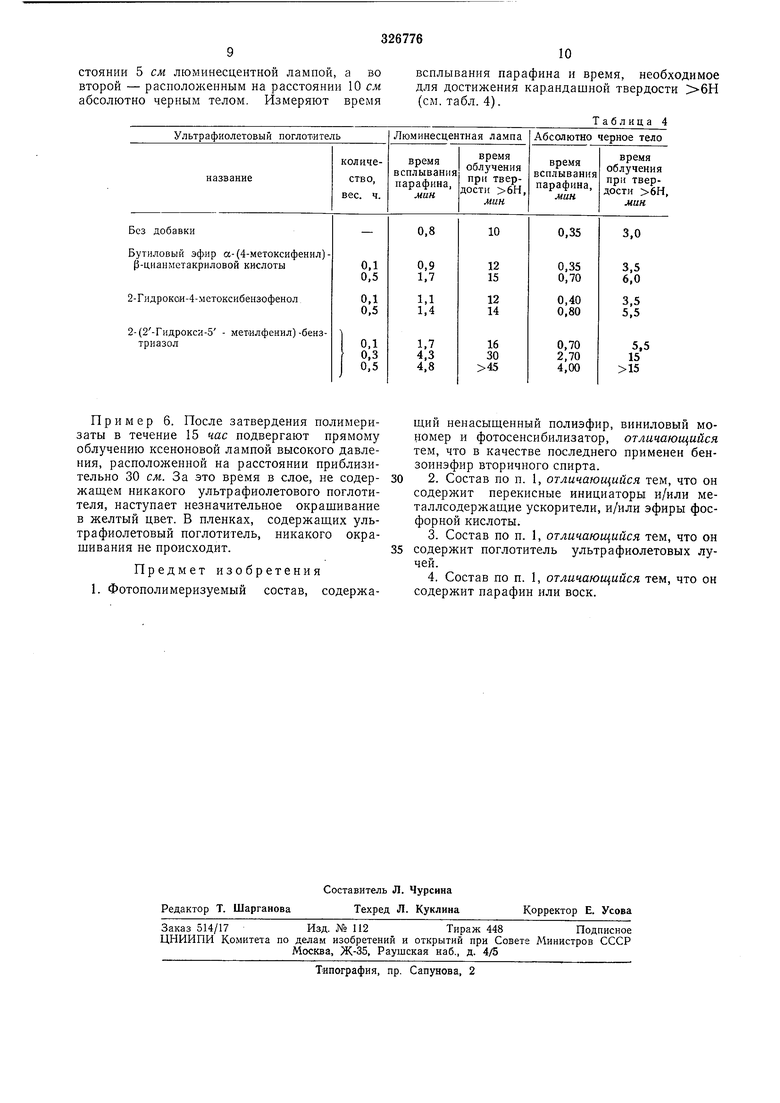

Пример 7. К полученному при конденсации (в вес. ч.) 179 малеинового ангидрида, 116 фталевого ангидрида и 208 пропандиола-1,2 ненасыщенному полиэфиру добавляют 0,045 вес. ч. гидрохинона и растворяют (до 65%) в стироле. Па каждые 100 вес. ч. полученной смолы подмешивают 20 вес. ч. стирола, 1,5 вес. ч. бепзоинизопропилового эфира,

1 вес. ч. 10%-пого раствора парафина (т. пл. 52-53°С) в толуоле, а также различные ультрафиолетовые поглотители. Растворы слоем толщиной приблизительно 250 мк наносят на стеклянные пластины. В первой серии опытов

стоянии 5 см люминесцентной лампой, а во второй - расположенным на расстоянии 10 см абсолютно черным телом. Измеряют время

всплывания парафина и время, необходимое для достижения кар.андашной твердости 6Н (см. табл. 4).

Таблица 4

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОТОПОЛИМЕРИЗУЕМЬгй СОСТАВ | 1972 |

|

SU357732A1 |

| Фотополимеризуемый состав | 1973 |

|

SU527145A3 |

| Способ получения (со) полимеров | 1974 |

|

SU751329A3 |

| Фотополимеризующийся состав | 1970 |

|

SU515465A3 |

| ОИИСАНИЕ ИЗО БРЕТЕЛИ Я398053М. Кл. D Обп 3/04УДК 677.46.021.921.32 (088.8) | 1973 |

|

SU398053A1 |

| БИСАЦИЛФОСФИНОКСИДЫ, СОСТАВ И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ | 1992 |

|

RU2091385C1 |

| Фотополимеризующийся состав | 1973 |

|

SU528890A3 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМЫХ, ОТВЕРЖДАЕМЫХ ПРИ НАГРЕВАНИИ СВЯЗУЮЩИХ | 1968 |

|

SU209324A1 |

| Состав для покрытий | 1977 |

|

SU651710A3 |

| ФОТОПОЛИМЕРИЗУЕМАЯ КОМПОЗИЦИЯ | 1972 |

|

SU343449A1 |

Пример 6. После затвердения полимеризаты в течение 15 час подвергают прямому облучению ксеноновой лампой высокого давления, расположенной на расстоянии приблизительно 30 см. За это время Б слое, не содержащем никакого ультрафиолетового поглотителя, наступает незначительное окрашивание в желтый цвет. В пленках, содержащих ультрафиолетовый поглотитель, никакого окрашивания не происходит.

Предмет изобретения 1. Фотополимеризуемый состав, содержащий ненасыщенный полиэфир, виниловый мономер и фотосенсибилизатор, отличающийся тем, что в качестве последнего применен бензоинэфир вторичного спирта.

Авторы

Даты

1972-01-01—Публикация