(54) СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТОГО МАТЕРИАЛА

}

Изобретение относится к производству волокнистых листовых материалов: древесно-волокнистых плит, картона ит.д., осуществляемому с применением прессования материала на плитном прессе и может использовать ся на предприятиях целлюлозно-бумажной, деревообрабатывающей, а также промышленности стройматериалов.

Известен способ производства таких материалов, включающий операции подготовки массы, отлива ковра, мокл роге прессования ( на валиковых прессах), резку, укладку ковра на поддоч ны с однослойной подкладной (транспортной) сеткой, загрузку поддонов с сеткой и ковром в плитный пресс, горячее прессование в плитном прессе, разгрузку, термозакалку и акклиматизацию. При горячем прессовании верхняя сторона ковра соприкасается с глянцевым листом, прикрепленным к вьшележащей плите пресса, а нижняя сторона - с подкладной сеткой. Через

промежутки, образуемые подкладной сеткой с поддоном, вода, отжимаемая из ковра, фильтруется к краям плит пресса. Для ускорения отвода воды в поддоне сделаны прорези 1 .

Однако данный способ характеризуется недостаточной прочностью и рыхлостью нижней стороны материала, прилегающей к подкладной сетке.

Штнжайжим к предлагаемому являет-. .

to ся способ производства волокнистого материала, включающий подготовку .и . .отлив ВОЛОК1ШСТОЙ массы, мокрое прессование, горячее прессование на однослойной подкладной сетке № 5-10

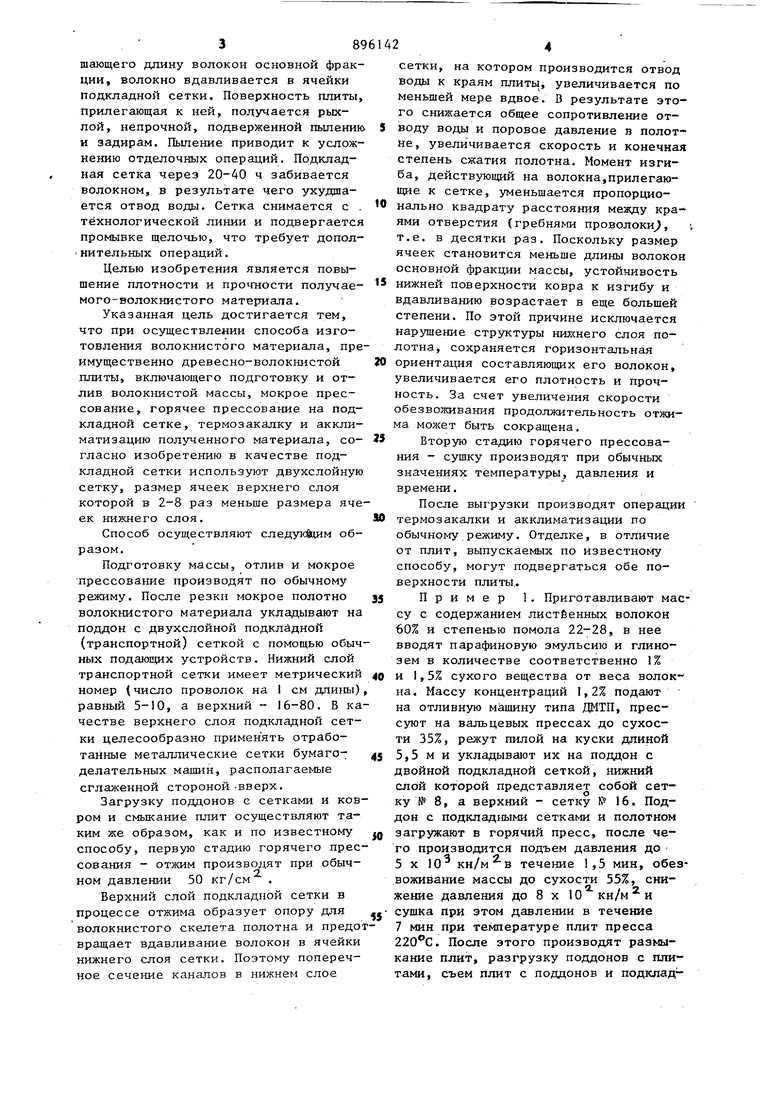

45 и гладком поддоне, термозакапку и ак ютиматизацкю полученного материала. Таким способом получают полутвердые, твердые и сверхтвердые древесно-волокнистые плиты односторонней глад20кости, имеющие глянцевую поверхность с одной стороны и отпе.аток подкладной сетки с другой ,2. Ввиду крупно го размера ячеек, значительно превы38тающего длину волокон основной фрак ции, волокно вдавливается в ячейки подкладной сетки. Поверхность плиты прилегающая к ней, по.п(учается рыхлой, непрочной, подверженной пьшени и задирам. Пыление приводит к усложнению отделочных операций. Подкладная сетка через 20-40 ч забивается волокном, в результате чего ухудшается отвод воды. Сетка снимается с технологической линии и подвергается промывке щелочью, что требует дополнительных операций. Целью изобретения является повышение плотности и прочности получаемого- волокнистого материала. Указанная цель достигается тем, что при осуществлении способа изготовления волокнистого материала, пре имущественно древесно-волокнистой плиты, включающего подготовку и отлив волокнистой массы, мокрое прессование, горячее прессование на подкладной сетке, термозакалку и акклиматизацию полученного материала, согласно изобретению в качестве подкладной сетки используют двухслойную сетку, размер ячеек верхнего слоя которой в 2-8 раз меньше размера яче ек нижнего слоя. Способ осуществляют следукйцим образом. Подготовку массы, отлив и мокрое прессование производят по обычному режиму. После резки мокрое полотно волокнистого материала укладывают на поддон с двухслойной подкладной (транспортной) сеткой с помощью обыч ных подающих устройств. Нижний слой транспортной сетки имеет метрический 40 и

номер (число проволок на 1 см длины) равный 5-10, а верхний - 16-80. В качестве верхнего слоя подкладной сетки целесообразно применять отработанные металлические сетки бумаге- 5 делательных машин, располагаемые сглаженной стороной -вверх.

Загрузку поддонов с сетками и ковром и смыкание плит осуществляют таким же образом, как и по известному способу, первую стадию горячего прессова ния - отжим производят при обычном давлении 50 кг/см

Верхний слой подкладной сетки в процессе отжима образует опору для волокнистого скелета полотна и предотвращает вдавливание волокон в ячейки нижнего слоя сетки. Поэтому поперечное сечение каналов в нижнем слое

на. Массу концентраций 1,2% подают на отливную машину типа ДМТП, прессуют на вальцевых прессах до сухости 35%, режут пилой на куски длиной 5,5 м и укладывают их на поддон с двойной подкладной сеткой, нижний слой которой представляет собой сетО

ку № 8, а верхний - сетку К 16. Поддон с подкладными сетками и полотном загружают в горячий пресс, после чего производится подъем давления до 5 X 10 кн/м в течение 1,5 мин, обевоживание массы до сухости 55%, снижение давления до 8 к 10 кн/м и сушка при этом давлении в течение 7 мин при температуре плит пресса . После этого производят размыкание плит, разгрузку поддонов с плитами, съем плит с поддонов и подкладсетки, на котором производится отвод воды к краям плиты, увеличивается по меньшей мере вдвое. В результате этого снижается общее сопротивление отводу воды и поровое давление в полотне, увеличивается скорость и конечная степень сжатия полотна. Момент изгиба, действующий на волокна,прилегающие к сетке, уменьшается пропорционально квадрату расстояния между краями отверстия (гребнями проволоки, v т.е. в десятки раз. Поскольку размер ячеек становится меньше длины волокон основной фракции массы, устойчивость нижней поверхности ковра к изгибу и вдавливанию возрастает в еще большей степени. По этой причине исключается нарушение структуры нижнего слоя полотна, сохраняется горизонтальная ориентация составляющих его волокон, увеличивается его плотность и прочность. За счет увеличения скорости обезвоживания продолжительность отжима может быть сокращена. Вторую стадию горячего прессования - сушку производят при обычных значениях температуры, давления и времени. После выгрузки производят операции термозакалки и акклиматизации по обычному режиму. Отделке, в отличие от плит, выпускаемых по известному способу, могут подвергаться обе поверхности плиты.. Пример 1. Приготавливают массу с содержанием листбенных волокон 60% и степенью помола 22-28, в нее вводят парафиновую эмульсию и глинозем в количестве соответственно 1% 1,5% сухого вещества от веса волок58ных сеток, укладку их на этажерки, которые помещают в закалочные камеры Термозакалку производят при 6fc в течение 4 ч. После этого вагонетки с остывшими плитами подают в увлажнительную камеру с температурой возд ха и влажностью 90%, где выдерживают в течение 8 ч для акклиматиза ции. Затем плиты обрезают и пЬдают на склад готовой продукции. Подкладныв сетки промываются щелочью через 120 ч работы. Качественные показатели плит приведены в таблице. Для сравнения приводится режим пр изводства плит по известному режиму из массы такого же состава. Отлив, мокрое прессование и резку плит производят так же, как описано выше. После этого плиты укладывают на поддоны с одинарной подкладной сеткой № 8 и загружают в горячий пресс. Режим прессования, сушки, термозакалки и акклиматизации плит такой же, как и при изготовлении по предлагаемому способу. Промывка подкладных сеток производится через 16-20 ч работы. Прочность и плотность плит, как видно из таблицы, существенно уменьшается. 24 Пример 2. Берут массу такого же состава, как в примере 1. Отлив, прессование на мокрых прессах и резку производят по такому же режиму, после чего укладывают на двуслойную подкладную сетку, нижний слой которой представляет из с.ебя сетку № 10, а верхний - сетку № 80. Прессование, сушку плит в горячем прессе, термозакалку и акклиматизацию производят по такому же режиму, как в примере I. После резки производят шлифовку нижней стороны плиты и ее окраску. Готовая плита -имеет одну отделанную (окрашенную) поверхность, а вторую сторону - глянцевую. Для сравнения приводится режим изготовления окрашенных плит по известному способу. Подготовку массы, отлив, мокрое прессование производят, как в примере 1. Горячее прессование производят на подкладной сетке № 10 при таком же давлении, температуре и продолжительности. Термозакалку и акклиматизацию выполняют так же, как и в предыдущем примере. После резки производят шлифовку и окраску глянцевой стороны плиты, так- как нижняя поверхность настолько рыхлая, что ее невозможно загрунтовать и окрасить. Окрашенные плиты имеют неровную рыхлую оборотную сторону.

| название | год | авторы | номер документа |

|---|---|---|---|

| Прессовая установка для производства древесно-волокнистых плит | 1982 |

|

SU1105535A1 |

| Способ изготовления древесно-волокнистых плит с рельефным рисунком | 1990 |

|

SU1721162A1 |

| Линия изготовления древесно-волокнистых плит мокрым способом | 1986 |

|

SU1397295A1 |

| Способ производства листовых материалов | 1985 |

|

SU1288234A1 |

| Устройство для изготовления волокнистых плитных материалов | 1986 |

|

SU1391915A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНЫХ ПЛИТ | 2013 |

|

RU2541323C1 |

| Способ изготовления древесноволокнистых плит | 1986 |

|

SU1472546A1 |

| Способ получения древесноволокнистых плит | 1980 |

|

SU943367A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОВОЛОКНИСТОЙ ПЛИТЫ | 2016 |

|

RU2622706C1 |

| ЛИНИЯ ДЛЯ ОБРАБОТКИ ДРЕВЕСНЫХ ПЛИТ ПРИ ИХ ТРАНСПОРТИРОВАНИИ ПОСЛЕ ГОРЯЧЕГО ПРЕССОВАНИЯ | 1992 |

|

RU2089386C1 |

Таким образом, предлагаемый способ изготовления волокнистого материала, преимущественно древесно-волокнистой плиты, позволяет на 2-5% увеличить его плотность, на 7-15% предел прочности при изгибе, улучшить качество нижней поверхности плиты, вьтускать окрашенные плиты с глянцевой обратной стороной.

Ожидаемый экономический эффект от внедрения способа в. типовом цехе древесно-волокнистых плит производительностью 10 млн MB год составляет 200-350 тыс.руб.

Использование изобретения обеспечцвает поЕьш1ение физико-механических свойств изготавливаемых волокнистых листовых материалов, их плот789ноети, сопротивления изгибу, поверхностной прочности, устойчивости к стиранию. При этом увеличивается срок службы подкладных сеток между промывками. Формула изобретения Способ изготовления волокнистого материала, преимущественно древесноволокнистой плиты, включающий подготовку и отлив волокнистой массы мокрое прессование, горячее прессование на подкладной сетке , термозакалку и акклиматизащ1ю полученного материала. 2 отличающи и с я тем, с целью повышения плотности и ности волокнистого материала. честве подкладной сетки используют двухслойную сетку, размер ячеек верх- него слоя которой в 2-8 раз меньше размера ячеек нижнего слоя. Источники информации, принятые во внимание при экспертизе 1.Патент СССР № 212868, кл. В 29 J 5/04, 1965. 2.Дроздов И.Я., Кунин В.М. Произ- водство древесно-волокнистых плит. М., Высшая школа, 1975, с. 25-43,, 301-304 (прототип).

Авторы

Даты

1982-01-07—Публикация

1980-04-15—Подача