Изобретение относится к пластичным антифрикционным смазкам.

Известны смазки ОКБ-122-7 на основе синтетического и нефтяного масел, загущенных литиевым МЫЛОМ жирной кислоты и (или) углеводородом. Для этой же цели применяются смазки ЦИАТИМ-201, ЦИАТИМ-203, ПБК, ГОИ-54н. Для улучшения нротивонзноспых свойств в литиевые и углеводородные смазки обычно вводят отрисадки. Так смазка ЦИАТИМ-203 в качестве противоизносного компонента содержит осернениые литиевые мыла кашалотового жира, а смазкн ПВК и ГОИ-54П - ирисадку окисленного церезина МНИ-7. Смазка ЦИАТИМ-201, не содержащая нротивоизиосиых присадок, характеризуется невысокими нротивоизносными свойствами и поэтому не может быть использована в условиях высоких нагрузок.

Иедостатком большинства литиевых смазок

является их низкая коллоидная стабильность,

в особенности, если смазки изготовлены на

маловязких маслах и содержат обычные количества загустителя (10-12%).

Для улучшеиия структурно-механических и протнвонзиосных свойств смазок предлагается в качестве дисперсионной среды использовать продукт алкилирования ферроцена олефиновыми углеводородами, содержащими 4- 16 углеродных атомов, или его смесь с минеральными маслами. Целесообразно в состав смазки вводить 85-95% дисперсионной

среды.

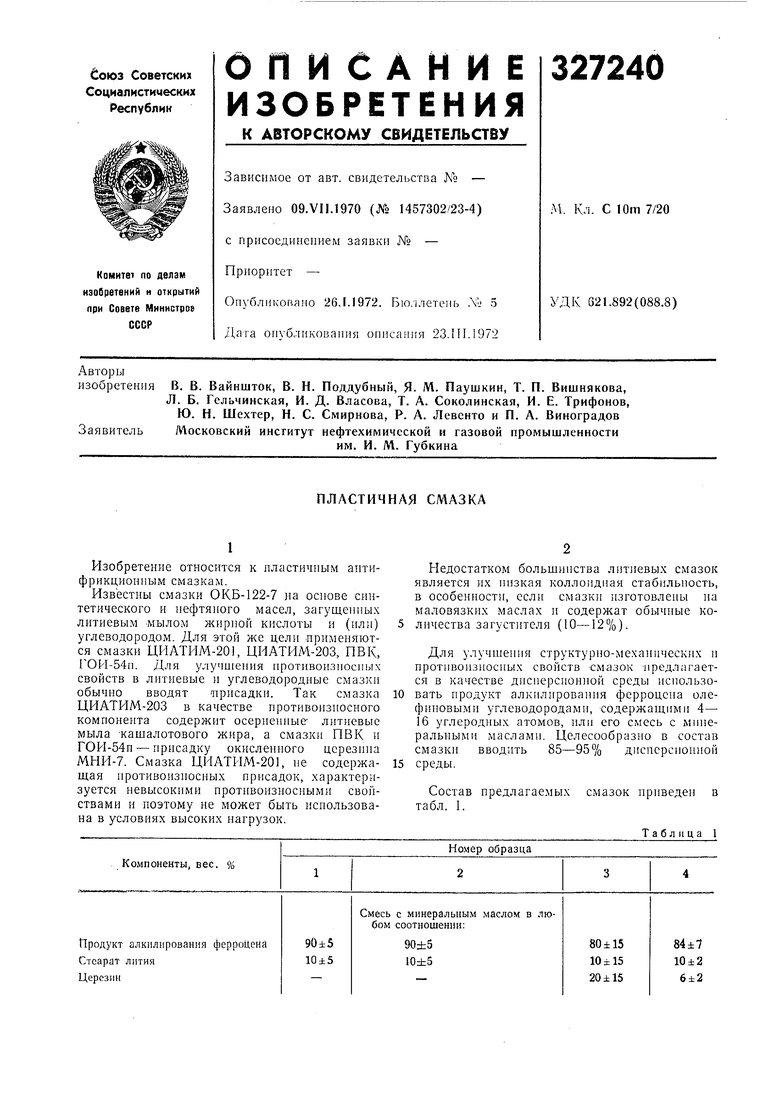

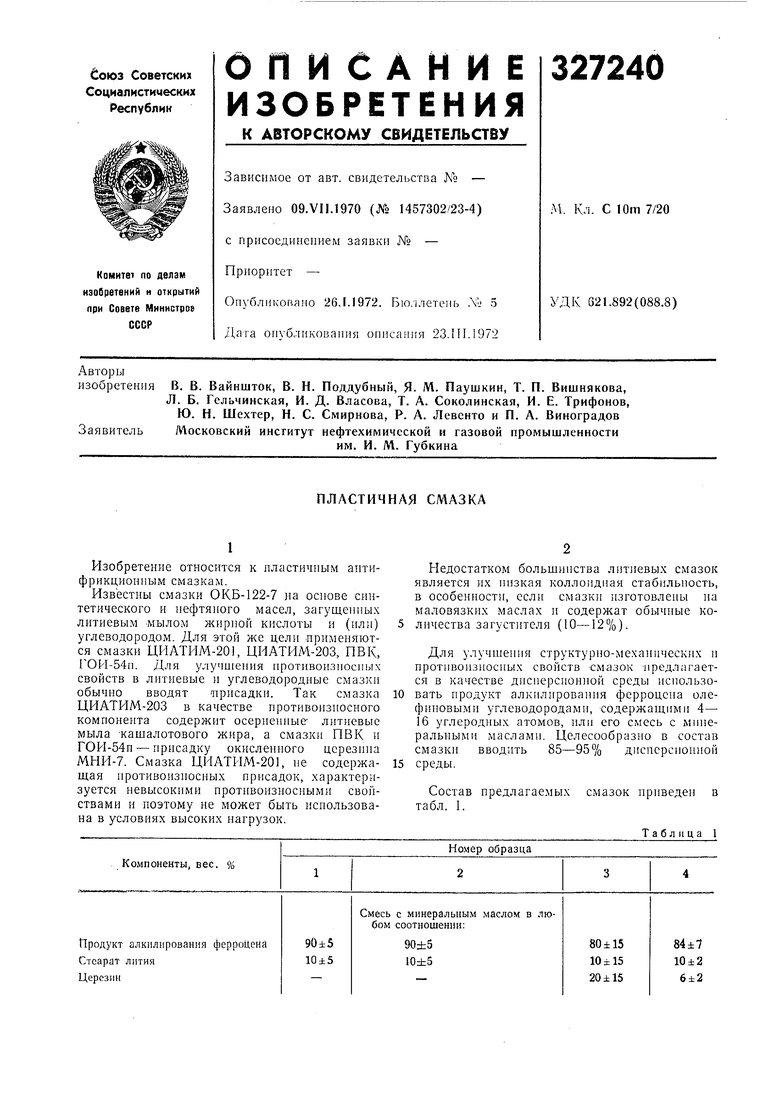

Состав предлагаемых смазок нриведен в табл. 1.

Таблица 1

Номер образца

Образец 1. Смесь масла и мыла загружают в варочный сосуд и при перемешивании нагревают до 210°С. Кристаллизацию ведут в тонком слое. Затем смазку гомогенизируют.

Образе ц 2. Масляную основу готовят смешением нефтяного масла и продукта алкилирования ферроцена при 100°С. Смесь основы и мыла загружают в варочный сосуд и при перемешивании нагревают до 210°С. Кристаллизацию ведут при комнатной температуре в тонком слое. Затем смазку гомогенизируют.

Образец 3. Смесь продукта алкилирования ферроцена и церезина загружают в варочный сосуд и при перемешивании нагревают до 110°С. Кристаллизацию ведут нрн комнатной температуре в тонком слое.

Образец 4. Масляную основу, мыло и церезин загружают в варочный сосуд и при

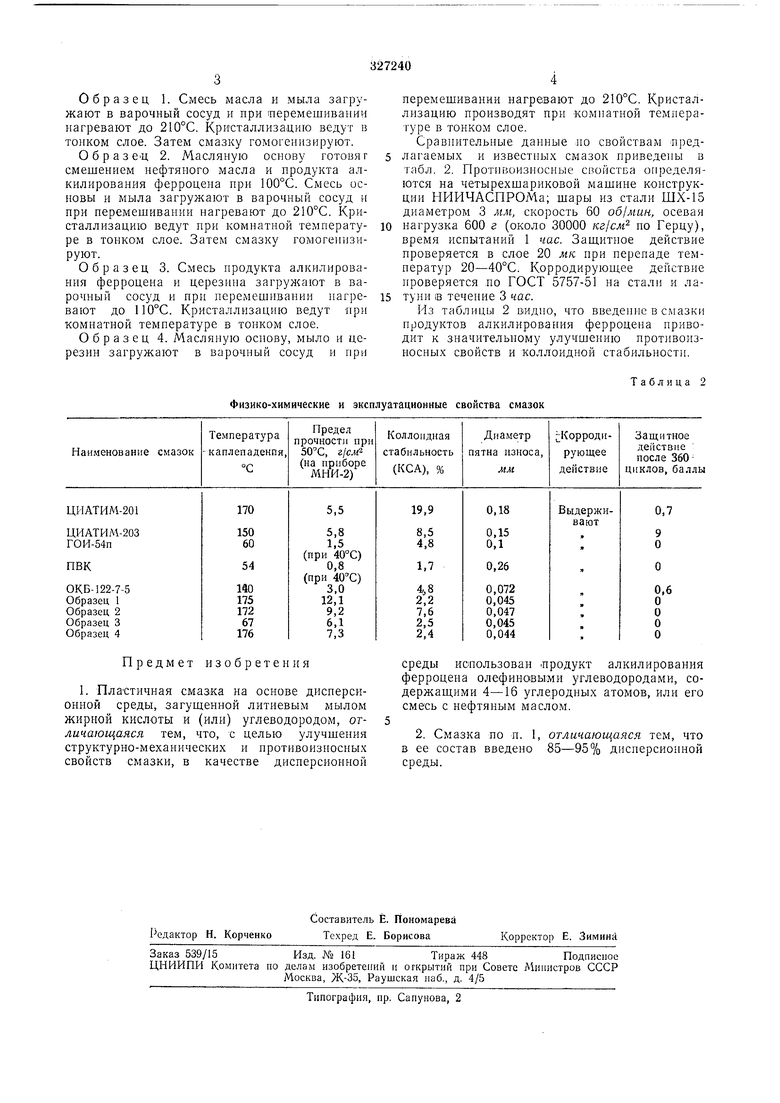

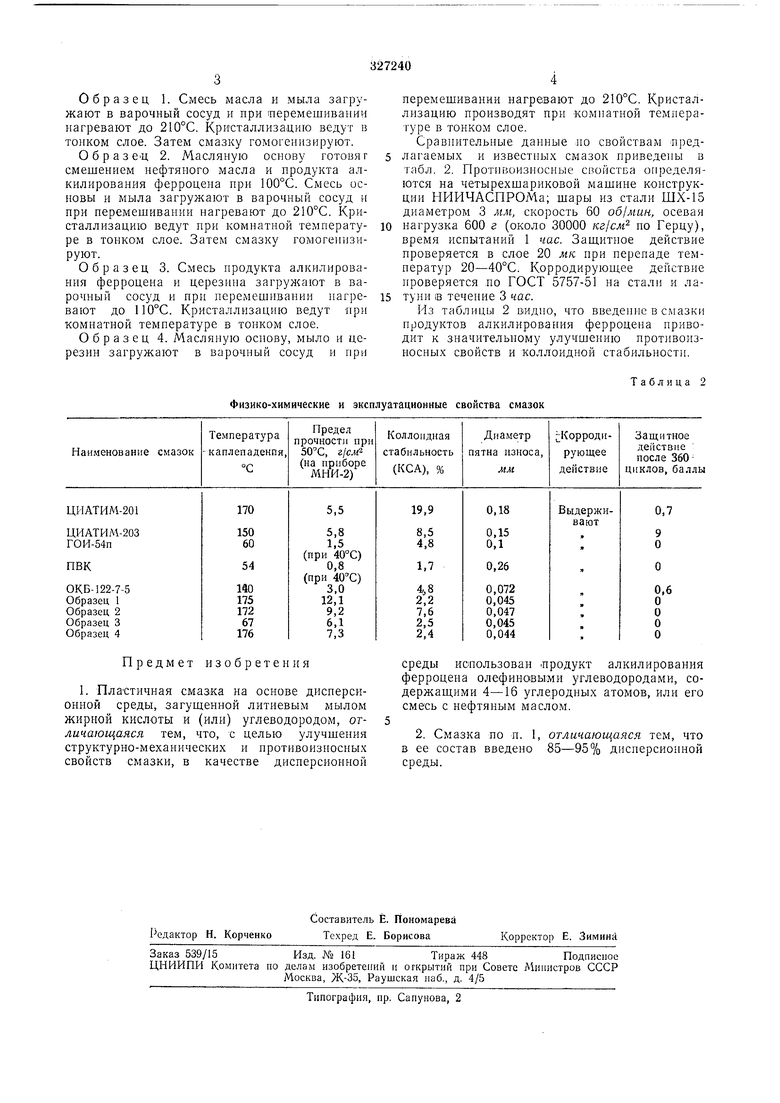

Физико-химические и эксплуатационные свойства смазок

перемешивании нагревают до 210°С. Кристаллизацию производят при комнатной температуре в тонком слое. Сравнительные данные по свойствам предлагаемых и известных смазок приведены в табл. 2. ПротнЕюизносиые свойства определяются на четырехшариковой машине конструкции НИИЧАСПРОМа; шары из стали ШХ-15 диаметром 3 мм, скорость 60 об/мин, осевая

нагрузка 600 г (около 30000 кг/см но Герцу), время испытаний 1 час. Заш,итное действие проверяется в слое 20 мк при перепаде температур 20-40°С. Корродируюидее действие проверяется по ГОСТ 5757-51 на стали и латунн в течение 3 час.

Из таблицы 2 видно, что введение в смазки продуктов алкилирования ферроцена приводит к значительному улучшению противоизносных свойств и коллоидной стабильности.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАСТИЧНАЯ СМАЗКА | 1971 |

|

SU307100A1 |

| Пластичная смазка | 1990 |

|

SU1761779A1 |

| Морозостойкая смазка | 2016 |

|

RU2622398C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИЧНОЙ СМАЗКИ | 1968 |

|

SU212415A1 |

| Пластичная смазка | 1981 |

|

SU981350A1 |

| ПЛАСТИЧНАЯ СМАЗКА ДЛЯ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 1973 |

|

SU367134A1 |

| ПЛАСТИЧНАЯ СМАЗКА | 2014 |

|

RU2581463C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 1993 |

|

RU2034909C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИЧНОЙ СМАЗКИ | 1967 |

|

SU201573A1 |

| ПЛАСТИЧНАЯ СМАЗКА | 2016 |

|

RU2622400C1 |

Предмет изобретения

среды использован продукт алкилирования ферроцена олефиновьши углеводородами, содержащими 4-16 углеродных атомов, или его смесь с нефтяным маслом.

Авторы

Даты

1972-01-01—Публикация