(5) ПЛАСТИЧНАЯ СМАЗКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Пластичная смазка | 1990 |

|

SU1798368A1 |

| ПЛАСТИЧНАЯ СМАЗКА | 1993 |

|

RU2034909C1 |

| РАБОЧЕ-КОНСЕРВАЦИОННАЯ ПЛАСТИЧНАЯ СМАЗКА ДЛЯ МОРСКОЙ ТЕХНИКИ | 2007 |

|

RU2345126C1 |

| ПЛАСТИЧНАЯ СМАЗКА "СИЛКОН" | 1997 |

|

RU2119533C1 |

| Пластичная смазка | 1985 |

|

SU1293206A1 |

| ЗАЩИТНЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ | 1992 |

|

RU2017798C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 2008 |

|

RU2391386C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 1971 |

|

SU307100A1 |

| Уплотнительная смазка для резьбовых соединений | 1987 |

|

SU1505965A1 |

| Пластичная смазка | 1977 |

|

SU654673A1 |

.1 Изобретение относится к смазочнык материалам, в частности к пластичным смазкам для высоконагруженных узлов и механизмов, в частности для карданов. Известна пластичная смазка Литол-2, включающая литиевое мыло, 12систеариновой кислоты присадки вязкостная-полиизобутилен П-20 - 4%. антиокислительная - дифениламин или Неозон-Д 0,7%; пигмент красный 0,025 и смесь ДИСТИЛЛ8ТНОГО и остаточного масла остальное до карданная AM, включающая натриевые мыла саломаса 8%, хлопковое 2,5% и касторовое масло }%; сосновую канифоль смеси карданной AM с трансмиссионными маслами t1}. Указанные смазки не отвечают современным требованиям, они обладают недостаточно высокими противоизносными и противозадирными свойствами и поэтому не обеспечивают заданного .ресурса работы карданных узлов, в частности карданов равных угловых скоростей автомобилей. Наиболее близкой по со1ставу к изобретению является пластичная смаз ка Лита, содержащая минеральное масло, литиевое мыло стеариновой кислоты, твердые углеводороды, полиизобутилен, параоксидифениламин и противоизносную присадку, Вччастности алюминиевое мыло нафтеновых кислот или синтетических жирных кислот фракции Cj-C, и/или продукт взаимодействия натриевой соли 2-меркаптобензотиазола с тетрахлорпентаном Г23. . Однако смазка Лита,.хотя и обладает относительно высокими противоизносными и противозадирными характеристиками, тем не менее не достаточно удовлетворительно работает в карданных соединениях, в частности в игбльчатых подшипниках. Этот факт v. объясняется недостаточно высокими ее противопиттинговыми свойств.ами. Основной причиной выхода, из троя тяжелонагруженных узлов трения являются усталостные разрушения рабочих пове ностей - питтинг., Цель изобретения - pa3pa6bt ia пластимной смазки, обладающей наряд с хорошими противоизносными и прот возадирными свойствами улучшенными проти опиттинговыми свойствами. Поставленная цель достигается те что пластичная смазка, содержащая минеральное масло, литиевое мыло высших жирных,кислот и твердые угле водороды, в качестве литиевого мыла высших жирных кислот содержит литие вое мыло стеариновой кислоты или си тетических жирных кислот фракции (,и дополнительно содержит осе ненные алкены фракции аминную соль форфорилированного S-оксипр6пил-0,0-диалкилдити6фосфата при следующем соотношении компонентов, MQ Литиевое мыло стеариновой кислоты или синтетических жирных Кислот фракции . 2-5 Твердые углеводо2-5Осерненные алкены фракции- Cij-Ctjjj 0,2-0,7 Аминная соль фосфорилированногоS-оксипропил-О,0-диалкилдитиофосфата 0,1-0,3 Минеральное масло Остальное Аминная соль с осфорилированного 5гоксипропил-0,О-диалкилдитиофоЬфата соответствует общей фбрмуле (ТУ 38 i 0l82-7t) р(ОКэ1«йз) $-СзН О (1) где R и R, алкил ные радикалы алкильный радикал С (п 1-2; m 1В качестве твердых углеводородов целесообразно Использовать церезин или петролатум. Пластичную смазку готовят следую щим образом, В варочнь1Й аппарат загружают 50 минерального масла селективной очис ки нафтено-парафинового основания вязкостью 11 сСт Нри , 2500 сСт при , с температурой 0: застывания минур , 6 кг литиевого мыла стеариновой кислоты и 6 KI воды. При периодическом перемешивании нагревают до , затем в варочный аппарат загружают 6 кг церезина марки 75 и еще 86,б5 кг-масла. Сйесь при периодическом перемешивании нагревают до и после 15-минутнрго перемешивания при этой температуре сливают на противень слоем 0,5-1 см для охлаждения. Ка следующие сутки в смазку замешивают 0,9 кг осернённых алкенов фракции и 0,5 кг аминной соли формулы (I). Полученная композиция имеет следующий состав, мас.: Литиевое мыло стеариновой кислоты Церезин марки 75 Осерненные алкены фракции Ц-С Аминная соль формулы ( I ) . Минеральное масло вязкостью 11 сСт при 100°С Остальное; до 100 Примнр 2. В варочный аппарат загружают 50 кг минерального масла селективной очистки нафтенопарафинового .основания вязкостью 13 сСт при , HOOOcGT при минус ЛО°С, с температурой застывания минус и kfk кг синтетических жирных кислот (СЖК) фракции Цо -(6 При непрерывном перемешивании массу нагревают до в аппарат тонкой струей подают водный гидрат окиси лития в количестве, необходимом для нейтрализации жирных кислот с избытком 5%. Температуру смеси повышают до 96°С, и процесс проводят до полной нейтрализации жирных кислот, заем при непрерывном перемешивании температуру доводят до 150°С, после чего в аппарат, добавляют 7,5 кг петролатума и еще 86,95 кг масла. Смесь при периодическом перемешивании нагревают до , и после 15-минутного перемешивания при этой температуре смесь сливают ка противень слоем см для охлаждения. На следующие сутки в смазку замешивают 0,75 кг осернённых алкенов фракции и 0,3 кг аминной соли формулы

.Полученная композиция имеет дующи состав, масД:

Литиевое мыло СЖК фракции С Цб 3 Петролатум 5 Осернеиные алкены фракции 0,5

Литиевое стеариновой кислоты

.Литиевое мыло СЖК фракции

10 16

Церезин 75 Церезин 80 Петролатум Осерненные алкены фракции

Аминная соль формулы (I)

Трихлораллиловый эфир 2--мкаптобензотиазола.

Минеральное масло

Образцы 1,3,t получаются по .методике , предусмотренной примером 1, остальные по примеоу 2. Готовые смазки анализирует на тре тьи сутки после изготовления.

Определяют:

Пенетрацию при 25°С

ГОСТ53 6-78

без перемешивания

Вязкость эффективную

при минус 30°С глет 7163-63

Защитные свойства ГОСТ 9080-77

Противоизносные

ГОСТ 9 90-75

свойства

Противопиттинговые свойства определяют на ЧШМ-3,2 по описанной методике .

Кроме того, предлагаемые образцы композиций испытывают на стендах с натурными узлами автомобилей.

Аминная соль фор мулы (I)

0,2

Наело минеральное вязкостью 13 сСт при

Остальное до 100.

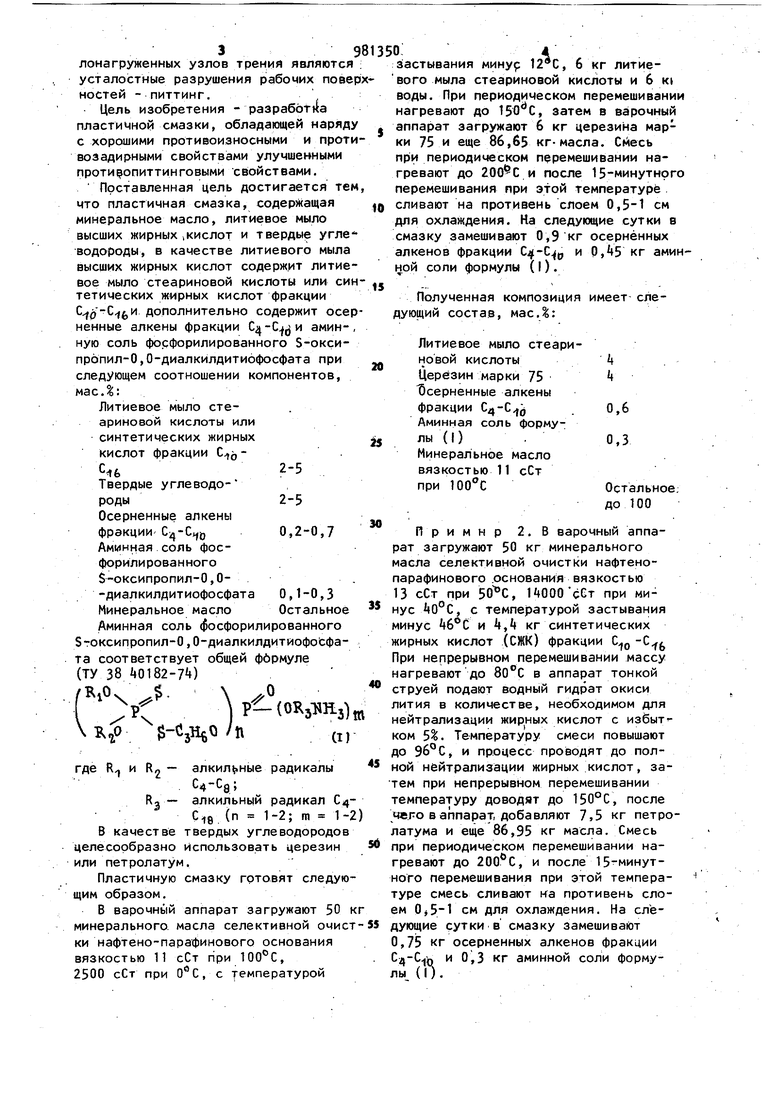

В табл. I приведен состав прототи.а и смазочных композиций.

.Таблица 1

4 li

0,6 0,5 0,6 0,7 0,6 0,2 0,7 0,3 0,2 0,3 0,1 0,2 0,3 0,3

Остальное

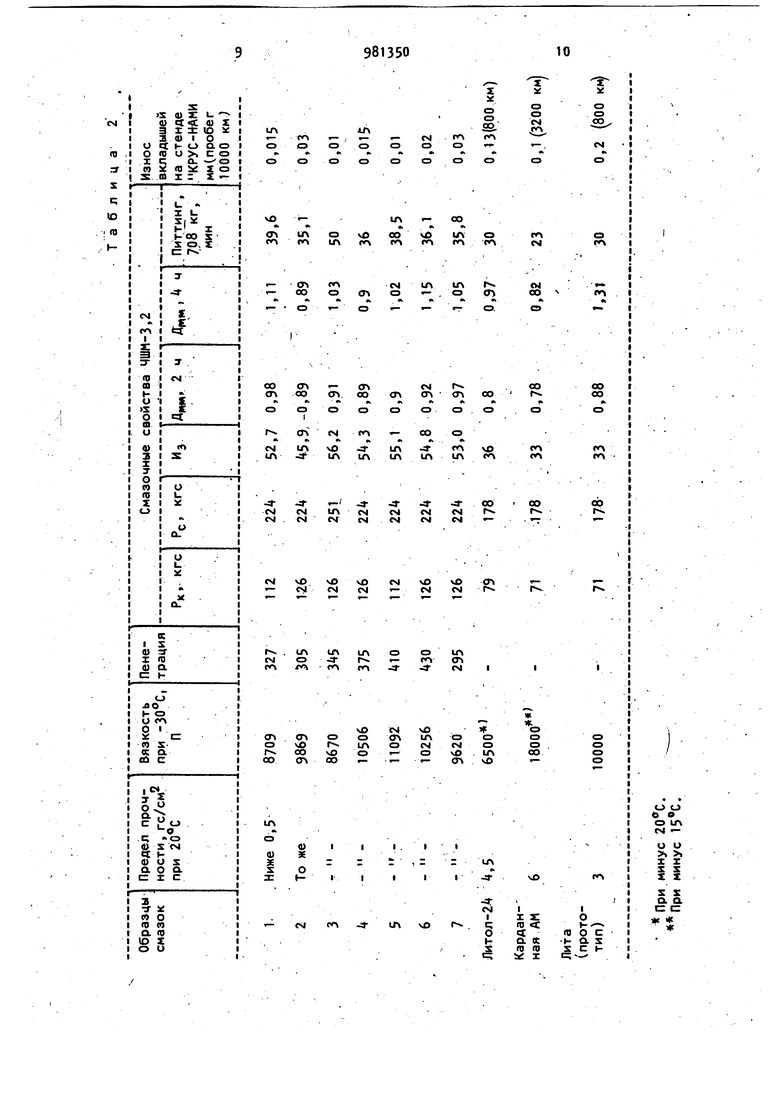

, Испытание проводят на модернизированной четырехшариковрй машине ЧШМ-3t 2,при нагрузке 708 кг и температуре саморазогрева. В отличие от стандартного метода испн.таний .(ГОСТ 9«-90-7) нижние три шара не закреплены и свободно катаются в шашке, боковая поверхность которой имитирует беговую дорожку подшипника. Испытания прекращают при появлении специфического шума, свидетельствующего о.выкрашивании (питтинговании) одного из шариков. Испытания каждргр продукта проводят 2 раза.-рредн квадратичная ошибка метода не превы||1ет 10.

Эксплуатационные свойства некото- рых:-образцов смазок проверяют ,в- натур |ых узлах,на стендах Крус-НАНИ и Жрус-УралАЗ , представляющих

собой полноразмерные карданы равных угловых скоростей соответственно легкового и грузового автомобиля. Пр„ приведенным методикам на стенде Крус-НАМИ, представляющем кардан переднеприводного легкового автомо,биля, парой трения типа цилиндр плоскость служит игольчатый подшипник и вкладыш. При работе кардана цилиндрические ролики совершают возвратно-поступательное движение по дугообразным траекториям. Вследствие разницы линейных скоростей на дугах разного диаметра имеет место качение роликов со скольжением. При движении автомобиля со скоростью свыше 100 км/ч максимальная величина скорости скольжения трущихся поверхностей достигает 30 см/с, а контактные напряжения составляют 82-100 кг/мм . При резком трогании на первой передаче напряжения достигают 250 кг/ммЯ Испытания проводятся при постояннрм моменте 20 кгм и скорости вращения в,ала двигателя об/мин, что соответствует средней нагрузке легкового автомобиля при движении го скоростью 60 км/ч. Длительность испытания составляет 170 ч, что соответствует пробегу автомоблия порядка

10000 KMt Испытания прекращают ранее намеченного срока при резком повышении температуры кардана выше при появлении шума или при износе вкладыша свыше 0,02 мм, обнаруженном при промежуточном осмотре через 5060 ч после начала испытания. Испытания на стенде Крус-УралАЗ, представляющем собой шарнир равных угловых скоростей автомобилей Урал, проводят при скорости вращения оси шарнира 165 об/мин, крутящем моменте ЙО кгм и угле поворота управляемых колес . Испытания проводят циклами: 30 мин работы и 90 мин остановки для охлаждения кардана. Продолжительность испытания 12 ч. Оценочными параметрами служит наличие и величина задира на рабочих поверхностях шарнира.

Отдельные .образцы смазок испытываются в дорожных условиях на автомобилях .

В табл. 2 приведены свойства композиций по сравнению с прототипом и некоторыми товарными автомобильными смазками, так как одной из областей применения являются тяжелонагруженные узлы автомобилей, в частности карданы равных угловых скоростей.

ем

(О

я

S.

с; ю

(О

Авторы

Даты

1982-12-15—Публикация

1981-05-26—Подача