Известна автоматическая линия для токарной обработки saroTOBOiv мз пруткового материала на токарно-револьвсриых автоматах, связаиных транспортирующими устройствами с .механизмами приема п съема заготовок и с пневмотолкателями. Однако механизмы приема и съема заготовок выполнены в виде планок с фиксаторами, что снн;кает производительность.

Предложенная автоматическая линия отличается от известной тем, что в одном из гнезд револьверных головок автолгатов установлены оправки для захвата заготовок во время холостого хода этих головок, а механизмы приема и съема заготовок выполнены в виде подпружпненных захватов со скобами, связанпы.мп с приводным кулачком. Это повышает производительность.

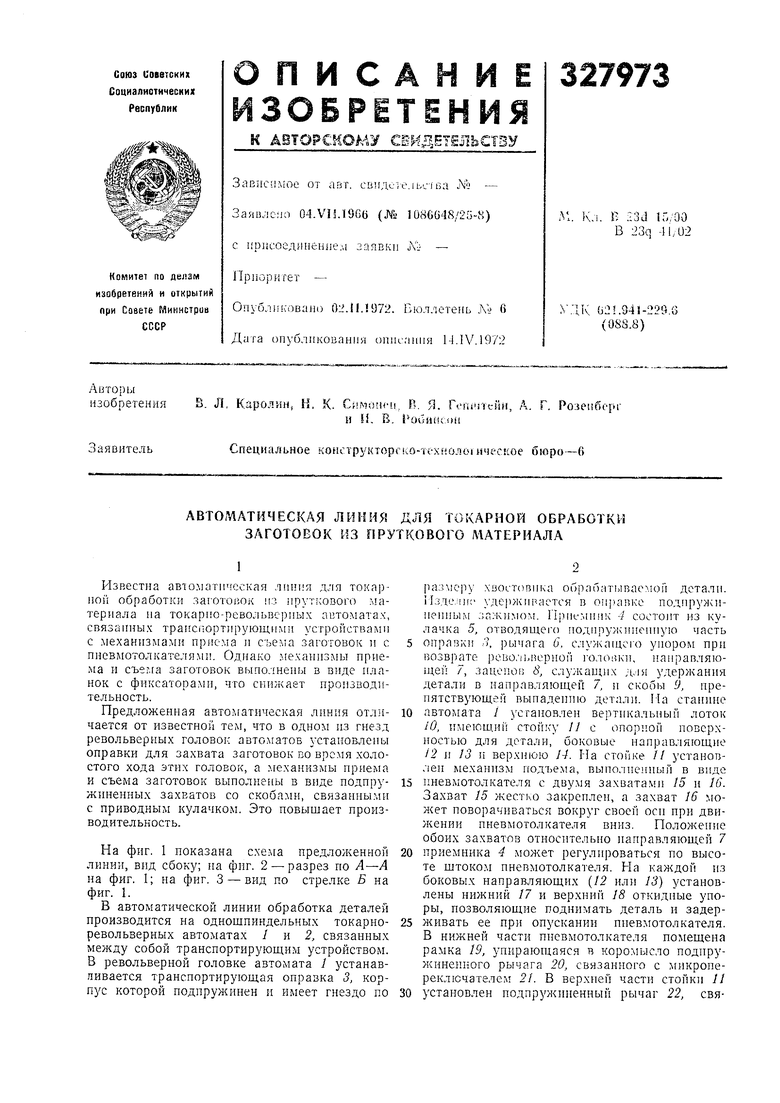

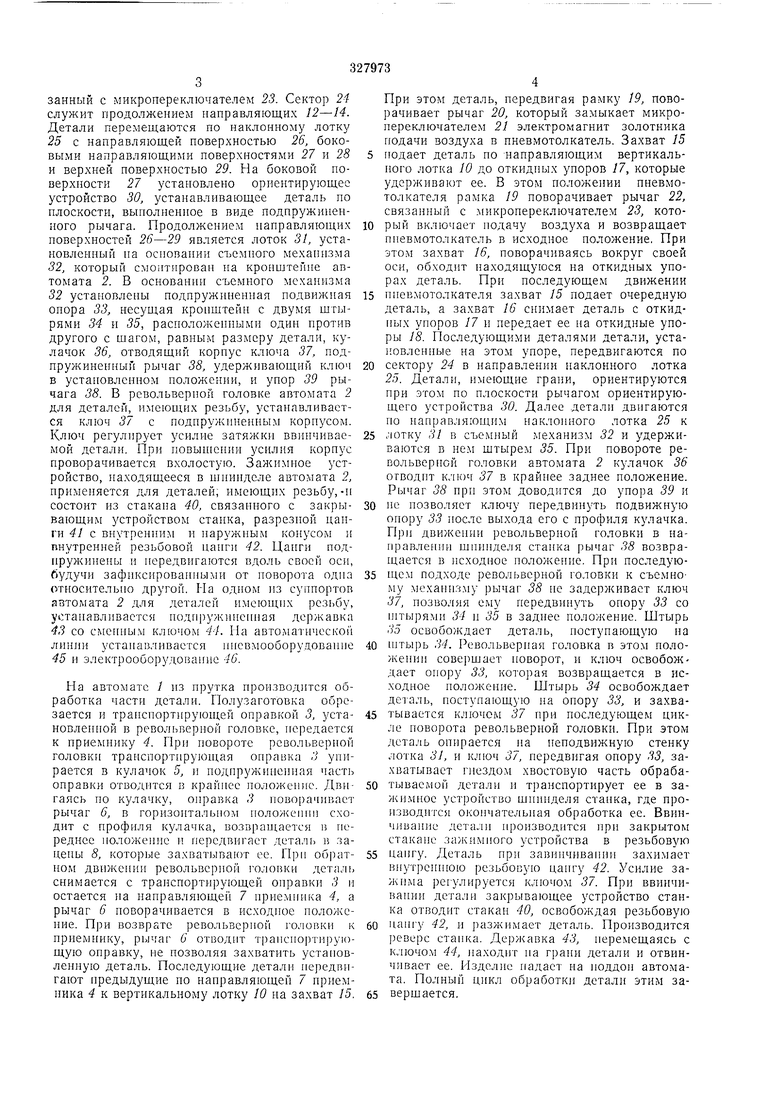

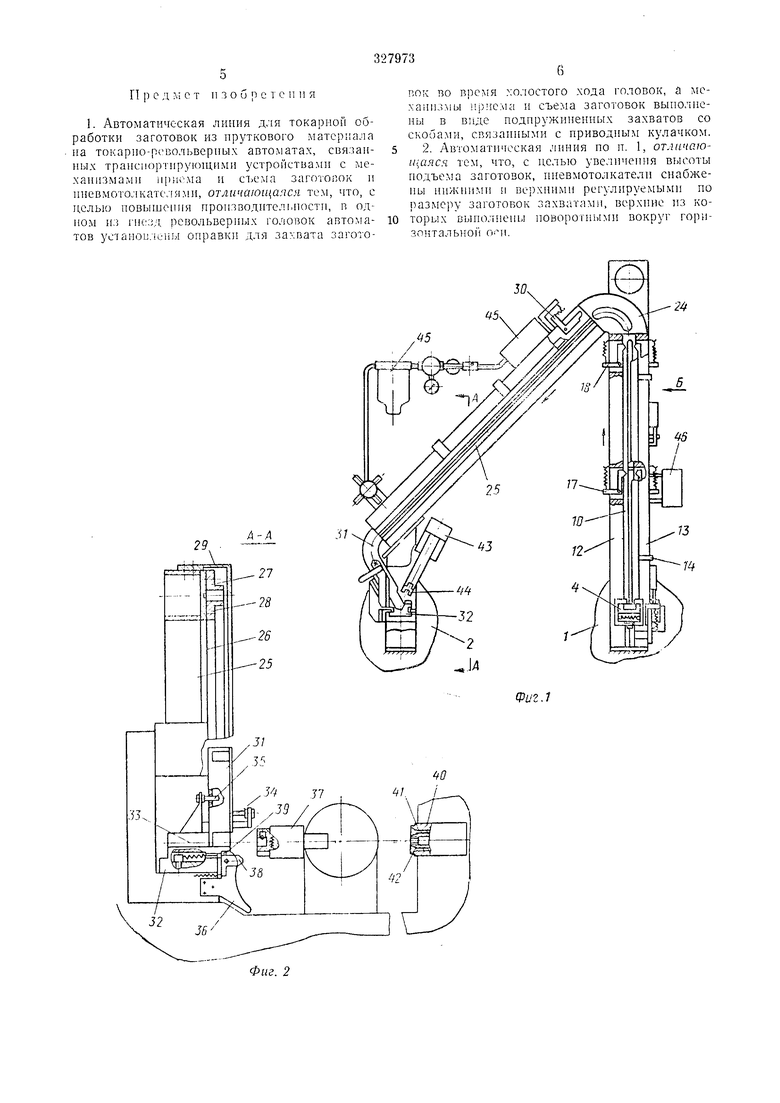

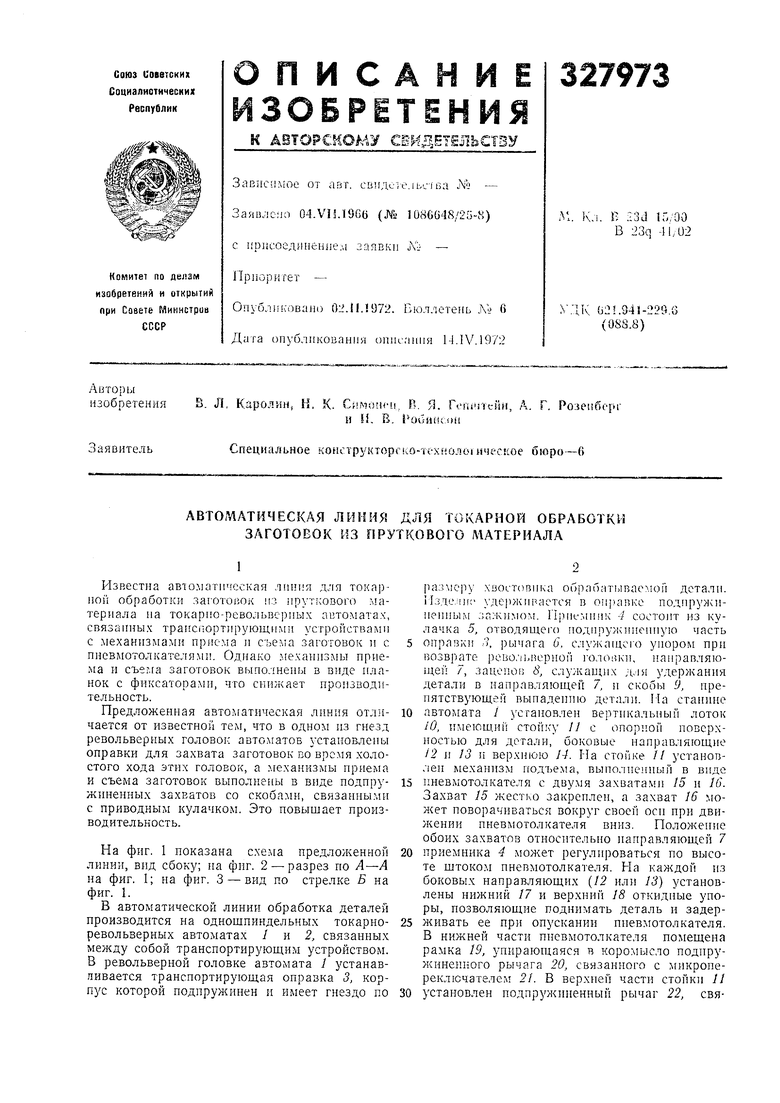

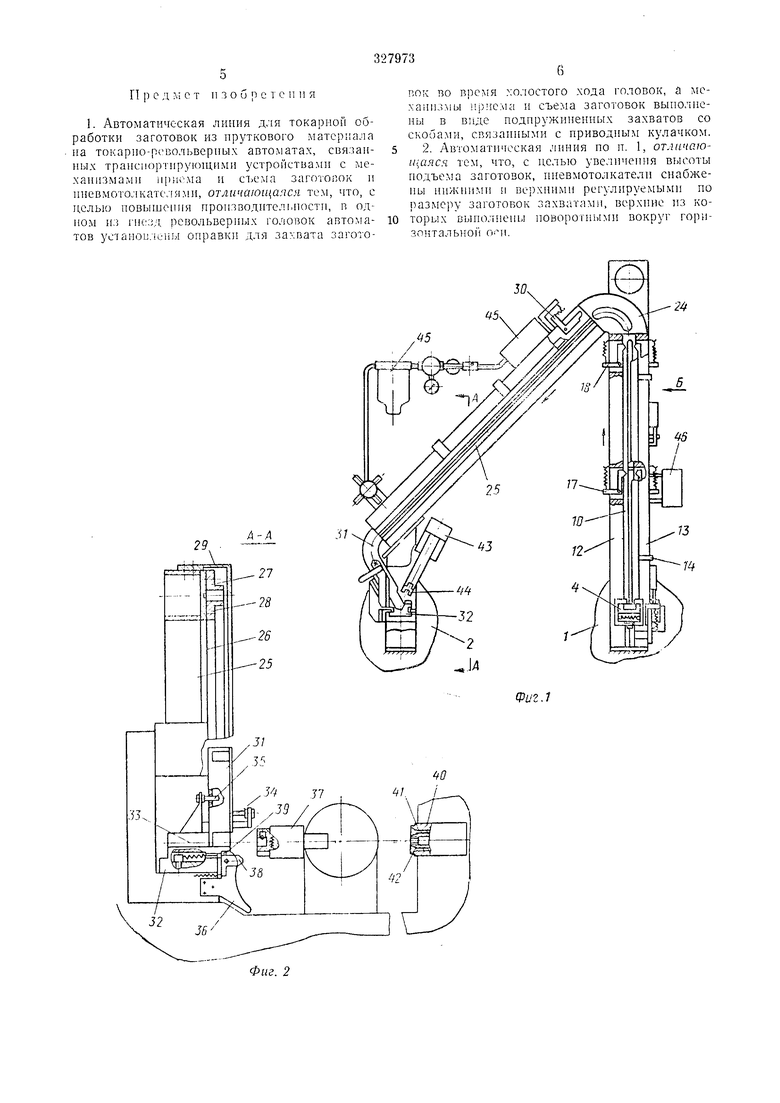

На фиг. 1 показана схема предлолсенной линии, вид сбоку; па фиг. 2 - разрез по А-А на фиг. 1; на фиг. 3 - вид по стрелке Б на фиг. 1.

В автоматической линии обработка деталей производится на одношпиндельных токарнеревольверных автоматах 1 и 2, связанных между собой транспортирующим устройством. В револьверной головке автомата / устанавливается транспортирующая оправка 3, корпус которой подпружинен и имеет гнездо по

размеру хвостовика оораоатываемои детали. Изде;) удерживается в ои|)аг,ке подпружиненным :;пжимом. Приемиик 4 состоит из кулачка 5, отводящего иодиружииеппую часть оправки Л, рычага 6, служан:1е10 упором при возврате рево;1ьвер1 оп 1-оло ки, иаиравляющей 7, зацепов 6, служаии1х для удержания детали в направляющей 7, п скобы 9, препятствующей выпадению детали. Ма станине автомата У установлен вертикальный лоток W, имеющий стойку // с опорной поверх1шстью для детали, боковые направляющие J2 и 13 п верхнюю J-f. Ма стойке // установ.чен механизм подъема, выполиенный в виде пневмотолкателя с двумя захватам 15 м 16. Захват 15 жестко закрепле, а захват 16 может поворачиваться вокруг своей ос при движении пневмотолкателя вниз. Положеп е обоих захватов относ тельно аправля ощей 7 приемника 4 может регул роваться по B JCOте штоком пневмотолкателя. На каждой из боковых направляющих (12 л} 13} установлены нижний 17 и верхний 18 откид 1ые упоры, позволя ощие поднимать деталь и задерживать ее при опускании пневмотолкателя. В нижней части пиевмотолкателя помещена рамка 19, упираюндаяся в коромысло подпружинепмого рычага 20, связанно о с микропере л счателем 21. В части стойк 11 установлен подпружиненный рычаг 22, связанный с микропереключателем 23. Сектор 24 служит продолжением направляющих 12-14. Детали перемещаются по наклонному лотку 25 с направляющей поверхностью 26, боковыми направляющими поверхностями 27 и 28 и верхней поверхностью 29. На боковой поверхности 27 установлено ориентирующее устройство 30, устанавливающее деталь по плоскости, выполненное в виде подпружиненного рычага. Продолжением направляющих поверхностей 26-29 является лоток 31, установленный па основании съемного механизма 32, который смонтирован на кронштейне автомата 2. В основании съемного механизма 32 установлены подпружиненная подвижная опора 33, несущая кронщтейн с двумя штырями 34 и 35, расположенными один против другого с шагом, равным размеру детали, кулачок 36, отводящий корпус ключа 37, подпружиненный рычаг 38, удерживающнй ключ в установленном положении, и упор 39 рычага 38. В револьверной головке автомата 2 для деталей, имеюпхих резьбу, устанавливается ключ 37 с подпружиненным корнусом. Ключ регулирует усилие затяжки вв1Н1чиваемой детали. При повышении усилия корнус проворачивается вхолостую. Зажимное устройство, находящееся в шпинделе автомата 2, нрименяется для деталей, имеющих резьбу,-и состоит из стакана 40, связанного с закрывающим устройством станка, разрезной цанги 41 с внутренним и наружным конусом и пнутренней резьбовой пангп 42. Цанги поднружипепы и нередвигаются вдоль своей оси, будучи зафиксированными от поворота одпа относительно другой. На одном из суппортов автомата 2 для деталей пмеюни1х резьбу, устанавливается нодпружшгенная державка 43 со сменным ключом -//. На автоматической линии устанавливается иневмооборудовапие 45 и электрооборудование 46.

Па автомате / из прутка производится обработка части детали. Полузаготовка обрезается и трапспортируюн;ей оправкой 3, установленной в револьверной головке, нередается к приемнику 4. При иовороте револьверной головкн транспортируюищя оправка 3 упирается в кулачок 5, и подпружиненная част оправки отводится в крайиее положение. Двигаясь но кулачку, оиравка 3 поворачивает рычаг 6, в горизонтальном положепш сходит с профиля кулачка, возвраи1.ается и переднее положение и передвигает деталь в зацепы 8, которые захватывают ее. При обратном движении револьверной головки деталь снимается с транспортирующей оиравки 3 и остается иа направляющей 7 приемиика 4, а рычаг 6 поворачивается в исходное положение. При возврате револьверной головки к приемнику, рычаг 6 отводнт транспортирующую оправку, пе позволяя захватить устаповлеиную деталь. Последующие детали передвигают предыдущие но направляющей 7 приемника 4 к вертнкальному лотку 10 на захват 15.

При этом деталь, передвигая рамку 19, поворачивает рычаг 20, который замыкает микропереключателем 21 электромагнит золотника подачи воздуха в пневмотолкатель. Захват 15

подает деталь по направляющим вертикального лотка 10 до откидных уноров 17, которые удерживают ее. В этом положении пневмотолкателя рамка 19 поворачивает рычаг 22, связанный с микронереключателем 23, который включает нодачу воздуха и возвращает ппевмотолкатель в исходное положение, При этом захват 16, поворачиваясь вокруг своей осп, обходит находящуюся на откидных упорах деталь. При последующем движении

ппевмотолкателя захват 15 подает очередную деталь, а захват 16 снимает деталь с откидных упоров 17 и передает ее на откидные упоры 18. Последующими деталями детали, установленные на этом уноре, передвигаются по

сектору 24 в направлении наклонного лотка 25. Детали, имеющие грани, ориентируются при этом по плоскости рычагом ориентирующего устройства 30. Далее детали двигаются ио направляющим наклонного лотка 25 к

лотку 31 в съемный .механизм 32 и удерживаются в не.м штырем 35. При повороте револьверной головки автомата 2 кулачок 36 отводит ключ 37 в крайнее заднее положение. Рычаг 38 при этом доводится до унора 39 и

не нозволяет ключу передвинуть подвижную онору 33 после выхода его с профиля кулачка. При движепии револьверной головки в направлении шпинделя станка рычаг 38 возвращается в исходное ноложенпе. При последующем подходе револьверной головки к съемному механнзму рычаг 38 не задерживает ключ 37, нозволяя ему нередвинуть опору 33 со ьчтырями 34 и 35 в заднее ноложение. Штырь 35 освобождает деталь, ностунающую на

штырь 34. Револьверная головка в это.м положении совершает поворот, и ключ освобождает опору 33, которая возвращается в исходное ноложение. Штырь 34 освобождает деталь, поступающую па опору 33, и захватывается ключом 37 при последующем цикле поворота револьверной головки. При этом деталь опнрается на неподвижную стенку лотка 31, и ключ 37, передвигая онору 33, захватывает гнездом хвостовую часть обрабатываемой детали и транспортирует ее в зажи.мное устройство шпинделя станка, где нроПЗВОД1ГГСЯ о сончательная обработка ее. Ввинчивание детали производится при закрытом стакане зажимного устройства в резьбовую

цангу. Деталь при завинчивании захимает внутреннюю резьбовую цангу 42. Усилие зажпма регулируется ключом 37. При ввинчивании детали закрывающее устройство станка отводит стакан 40, освобождая резьбовую

цангу 42, и разжимает деталь. Производится реверс станка. Державка 43, иеремещаяеь с ключо.м 44, находит па грапи детали и отвинчивает ее. Изделие падает на поддон автомата. Полный цикл обработки детали этим заП р с д м с т II 3 о G р с т с и и я

1. Автоматическая линия для токарной обработки заготовок из пруткового материала на токарно-револьверпых автоматах, свя..а11ных транспортируклцими устройствами с механизмами приема и съема заготопок и иневмотолкателями, отличающаяся тем, что, с целью иовышеипя пронзводителиюсти, в одном из гнезд револьверных головок автоматов устаноил -ны оиравки для захвата заготовок во время холостого хода головок, а механизмы и.р-ге.ма и съема заготовок вынолиеиы в иоднружииениых захватов со скобами, связаиными с нриводиым кулачком. 2. Автоматическая линия ио п. 1, отличаю11{аяся тем, что, с иелыо увеличения высоты нодъема заготовок, иневмотолкатели сиабл еиы нижними и верхними регулируемыми по размеру заготовок захватами, верхиие из которых выиолнены новоротными вокруг горизонтальной .

I -r-

i -л,-i-jpTil I ..

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированный комплекс | 1990 |

|

SU1808644A1 |

| Многопозиционный станок для обработки зубчатых колес | 1987 |

|

SU1618531A1 |

| ЗАГРУЗОЧНО-РАЗГРУЗОЧНОЕ УСТРОЙСТВО | 1997 |

|

RU2138368C1 |

| МЕТАЛЛООБРАБАТЫВАЮЩИЙ СТАНОК (ВАРИАНТЫ) | 2006 |

|

RU2401721C2 |

| Загрузочное устройство | 1977 |

|

SU701759A1 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1991 |

|

RU2022752C1 |

| Токарно-револьверный автомат | 1974 |

|

SU663487A1 |

| Устройство для ориентированной подачи деталей в токарно-револьверные станки | 1985 |

|

SU1296363A1 |

| Станок для обработки торцов труб | 1988 |

|

SU1565584A1 |

| АВТООПЕРАТОР ДЛЯ ЗАГРУЗКИ И РАЗГРУЗКИ ДЕТАЛЕЙ12 | 1969 |

|

SU258003A1 |

Авторы

Даты

1972-01-01—Публикация