Данное изобретение относится к твердой смазке для узлов сухого трения.

Известны твердые смазки: графит, дисульфид молибдена, дисульфид вольфрама, нитрид бора и др.

Недостатками известных смазок являются их относительно высокая стоимость (кроме графита), низкая температура окисления (350°С для графита и дисульфида молибдена и 440°С для дисульфида вольфрама) и низкая адгезионная способность (нитрид бора).

С целью устранения указанных недостатков предлагается применять в качестве смазки для узлов сухого трения твердую смазку- б-моногидроокись железа (OH), предварительно измельченную до размера частиц менее 50 мкм.

Тонкая смазывающая пленка этого вещества легко наносится на трущиеся поверхности ротапринтным методом при использовании спрессованных из порошка (давление до 20 т/см) образцов из 6 FeO(OH).

Предлагаемая твердая смазка благодаря высокой термохимической стабильности обеспечивает работу тяжелонагрул енных узлов трения с минимальным износом и сопротивлением скольжения до температур 700°С (коэффициент трения 0,09-0,18), твердая смазка обладает высокой адгезионной способностью.

делительную износостойкую пленку, не вызывая нзноса сопряженных деталей.

Моногидроокись (ОН) получена в виде осадка добавлением избытка едкого

натра и персульфата аммония (NHi)28208 к ферросульфату FeSO4 (в водных растворах).

После тщательной промывки осадка дистиллированной водой, сущки и измельчения моногидроокись железа пригодна к введению в

виде твердой смазки в тяжелонагруженные

и высокоскоростные узлы трения, работающие

в атмосфере воздуха или в вакууме.

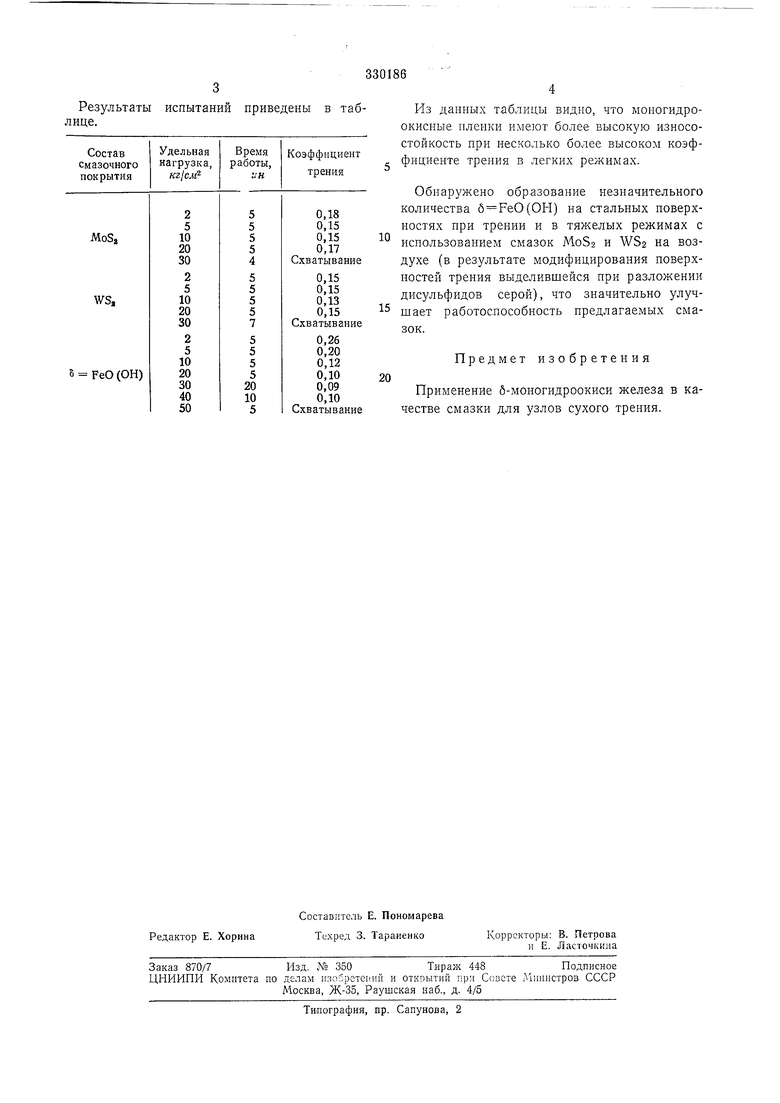

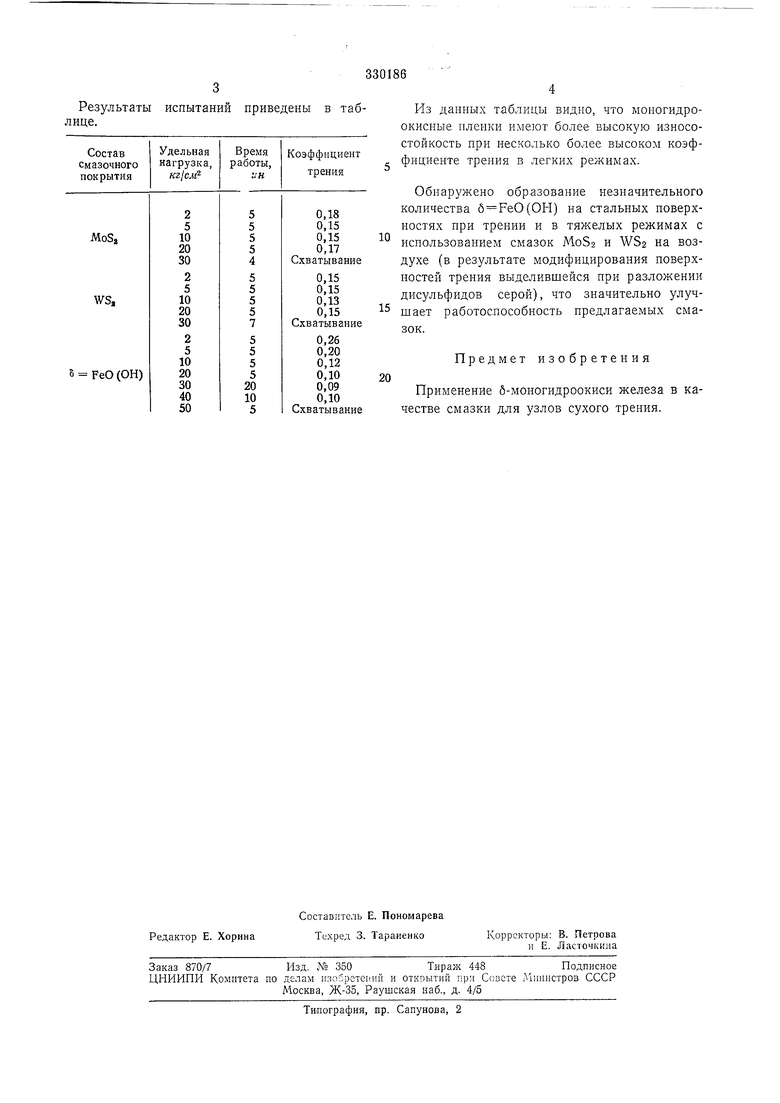

Проводились испытания антифрикционных

свойств предлагаемой и известных смазок в воздущной среде. Схема трения - вал - вкладыщ; диаметр вала 40 мм, рабочая площадь вкладыща 2 см , коэффициент перекрытия 0,16. Вкладыщ из армко-железа, вал тлз

стали 45 (HRC 49-50).

Твердая смазка наносилась на рабочие новерхности ротапринтным методом {V l2M/ceK, Р 5 кг/см). Для приготовления смазочных покрытий на

валах использовались спрессованные из твердых смазок образцы под давлением 12 т/см-. Чистота поверхностей перед нанесением покрытий соответствовала 8-9 классу (ГОСТ 2789-59).

Результаты испытаний приведены в таблице.

Из данных таблицы видно, что моногидроокисные нленки имеют более высокую износостойкость при несколько более высоком коэффициенте трення в легких режимах.

Обнаружено образование незначительного количества б РеО(ОН) на стальных поверхностях при трении и в тяжелых режимах с

иснользованнем смазок MoS2 и WS2 на воздухе (в результате модифицирования поверхностей трения выделившейся при разложении дисульфидов серой), что значительно улучтает работоспособность предлагаемых смазок.

Предмет изобретения

Применение б-моногидроокиси железа в качестве смазки для узлов сухого трения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Самосмазывающаяся полимерная композиция | 1974 |

|

SU528319A1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2005 |

|

RU2298581C2 |

| АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОРОШКОВОЙ МЕДИ | 2014 |

|

RU2576740C1 |

| Способ нанесения твердого смазочного покрытия | 1961 |

|

SU150329A1 |

| ПОРОШКОВЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА И СОСТАВ САМОСМАЗЫВАЮЩЕГОСЯ МАТЕРИАЛА ДЛЯ НЕГО | 1997 |

|

RU2114207C1 |

| АНТИФРИКЦИОННОЕ КОМПОЗИЦИОННОЕ ПОКРЫТИЕ | 2001 |

|

RU2211260C1 |

| Твердый смазочный материал | 1979 |

|

SU802359A1 |

| Антифрикционный материал | 1973 |

|

SU437800A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 1998 |

|

RU2147699C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВОГО АНТИФРИКЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ | 1998 |

|

RU2151212C1 |

Авторы

Даты

1972-01-01—Публикация