Изобретение относится к материалам на основе стекла, усиленным углеродными волокнами.

Известны армированные стекломатериалы, полученные на основе стекла и нитей или волокон из асбеста, найлона и т. д. Стекломатериалы, армированные синтетическими волокнами, обладают высокими прочностью, устойчивостью к механическим воздействиям и достаточной термостойкостью. Однако физ коме.ханические показатели этих материалов при высоких температурах не стабильны.

Целью изобретения является создание материала с высокими прочностными характеристиками, термостойкостью и со стабильными физико-механическими показателями при высоких температурах. Для этого в стекло в качестве армирующего наполнителя вводят углеродные волокна.

В качестве вяжущего материала используют различные виды стекла. Термин «стекло обозначает неорганический окисел или смесь окислов, которые в процессе производства нагревают до температуры перехода массы в расплав и затем охлаждают до образования затвердевшей массы без кристаллизации ее основной части.

В предлагаемом способе используют стекло после его измельчения и последующего превращения в твердую массу при температуре ниже точки плавления или после первоначального расплавления. Стекло подвергают тепловой обработке для образования в нем активных центров или для кристаллизации без выведения его за рамки определения стекла.

Таким образом, термин «стекло не обязательно предполагает, что в составном материале вяжущее веи1,сство либо прозрачно, либо является однофлзовым материалом. Определенный вид стекла выбирают в зависимости от его характеристик. Желательно выбирать стекло, обладающее относительно высокой текучестью, в случае применения метода заливки или стекло с низкой температурой плавления, если применяют метод горячего прессования. С другой стороны, физические свойства стекла важны для окончательного продукта, поэтому желательно выбирать стекло с термическим расщирением, близким к термическому расширению углеродных волокон, например боросиликоновое стекло. Желательно также выбирать стекло, которое обладает очень высокими прочностью и твердостью

при высоких температурах, такое как ядерное стекло.

Углеродные волокна могут быть получены при помощи управляемой термической деструкции и окисления органических волокон, в частности синтетических полимерных волокон. В предлагаемом способе используют углеродные волокна, обладаюш,ие высокой прочностью на разрыв и высоким модулем упругости, которые получают путем деструкции полиакрилнитриловых волокон.

Количество углеродных волокон в стекломатериале зависит от свойств, требуемых от этого материала, обычно оно равно 10-70 об. %. Углеродные волокна могут быть относительно короткими, например длиной 0,5-10 мм, или длинными непрерывными волокнами, т. е. могут протягиваться на полный размер материала и в готовом материале располагаться определенным образом или беспорядочно.

Один из методов соединения состоит в смешивании волокон со шламом или мелкодисперсной стеклянной пудрой, высушивании смеси и горячем или холодном прессовании. Другой метод заключается в пропитывании непрерывного пучка волокон измельченным стеклом в виде шлама, содержаш,его определенное коЛичество органического связываюш,его веш,ества. Пропитанный пучок волокон затем высушивают и из него получают армированный стекломатериал.

Изделия из армированного стекломатериала получают при помоши литья, прессования, штамповки, тфокатки или выдавливания, причем на некоторых стадиях производства необходимо применение относительно высокотемпературной обработки. Таким образом, стекло, по сушеству, в виде расплава заливают между углеродными .волокнами или массу, состояш,ую из стеклянной пудры и углеродных, волокон, спрессовывают горячим или холодным способом, а затем подвергают тепловой обработке для получения необходимого стекломатериала.

Для получения армированных стекломатериалов, содержаш,их короткие кусочки углеродных волокон, используют методику изготовления шлама из углеродных волокон, стеклянного порошка, органических связывающих веществ и растворителя и полива этого шлама с применением скребкового метода па несущую поверхность для образования листа около 1 мл1 толщиной, который .высушивают путем. удаления растворителя. Типовая смесь состоит из следующих компонентов:

Стеклянный порошок,

Углеродные волокна длиной

3 мм,

Поливинилацетат, г20

Акриловая эпоксидная смола, г 10

Растворитель - метилэтилкетоп.- применяют в количестве, необходимом до получения вязкости 40 пз.

лия. Серийные изделия получают путем горячего прессования из множества листов в штампах. Для выравнивания волокон в материале в зазор между листом и скребком может быть помещен гребеиь.

Для производства армированного стекломатериала, содержащего непрерывные волокна, непрерывный шнур углеродных волокон протягивается между распределяющими валками для придания ему формы ленты, подается в ванпу со шламом стеклянного порошка и находится в ней до тех пор, пока избыточное количество шлама не набрызгается на ленту. Лишний шлам удаляется с ленты валками и нока лента еще влажная ее наматывают на барабан с плоскими гранями так, что витки прилегают один к другому. После высушивания при температуре около 80°С материал снимают с барабана. Типовая смесь содержит следующие компоненты, об. %:

Стеклянный порошок5

Поливинилацетат10

Метилэтилкетон85

Другой способ состоит в том, что пучок (иосле небольшого сепарирования волокон) покрывают стеклянным порошком с применением электрофореза из суспензии в метиловом спирте в электрическом поле (4 в/см). Затем пучок волокон высушивают, подвергают дальнейшей обработке. Эти различные процессы позволяют достигать концентрации волокон до об. 70%.

Обычно для изготовления стекломатериалов применяют метод горячего прессования с использованием штампов из нержавеющей стали или графита иногда с применением молибденовой фольги для отделки поверхности. Штампы обычно нагревают электронагревательными элементами или при помощи индуктивной связи.

Пример 1. Используют боросиликоновое стекло, имеющее следующий состав, вес. %: Кремний80,2

Окись бора12,2

Алюминий1,6

Кальций0,1

Окись натрия4,5

Окись калия0,3

Технология производства несколько отличается от описанной выше. В этом примере стеклянный порошок (менее 52 мк) переводят в шлам при помощи изопропилового спирта, а углеродные волокна, составляющие до 10%

от объема стекла, смешивают с помошью высокоскоростного смесителя. Применяемые углеродные волокна имеют предельную прочность на разрыв 1,6 ГНм- и модуль Юнга 360 ГНм, диаметр волокон около 8 мк и

длина отрезков 5-10 мм.

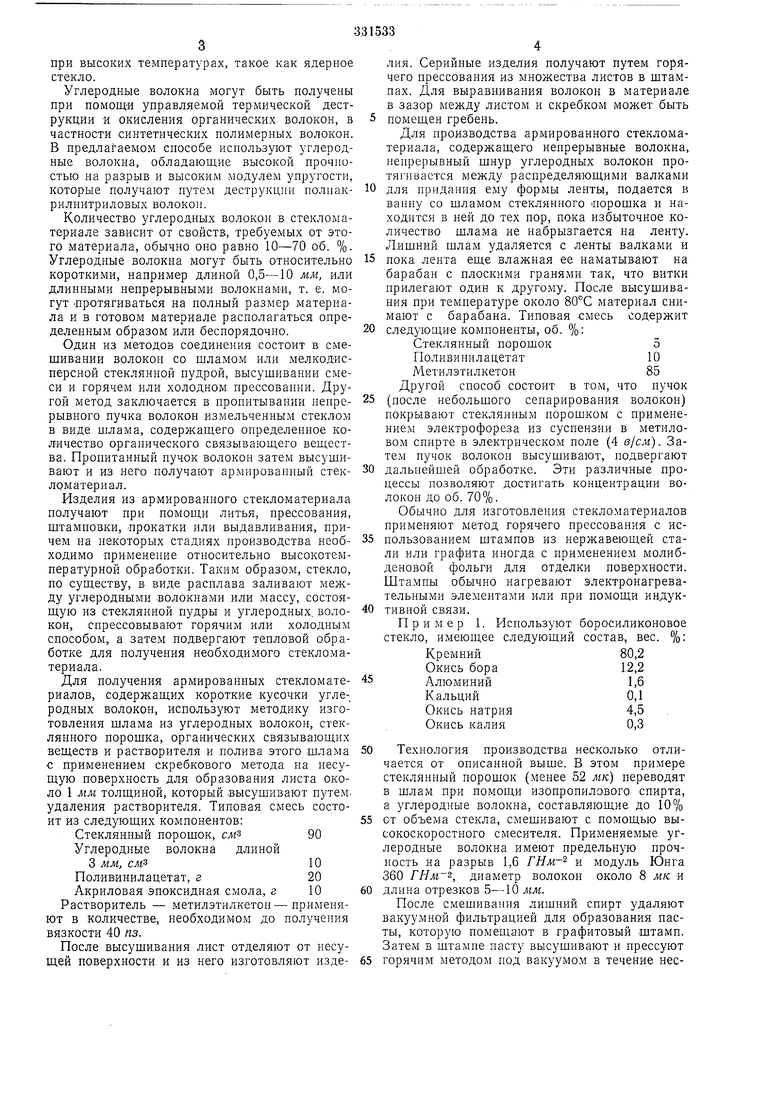

После смешивания лишний спирт удаляют вакуумной фильтрацией для образования пасты, которую помещают в графитовый штамп. Затем в штампе пасту высушивают и прессуют кольких минут при 800°С и давлении 7,0 МНм-. В табл. 1 приведены свойства полученного армированного стекломатериала и свойства стекла. Таблица 1 Очевидно, что материал из хорощего электрического изолятора -превратился в проводник, а его работа на разрыв, являющаяся мерой его устойчивости механическому и термическому разрущениям, увеличилась почти на два порядка. Материал, нагретый до 550°С, можно без вреда погрузить в холодную воду, тогда как обычное боросиликоновое стекло не выдерживает такой обработки. Пример 2. Используют боросиликоновое стекло следующего состава, вес. %: Кремний74,7 Окись бора13,4 Алюминий3,9 Кальций0,8 Окись натрия5,9 Окись калия0,8 Магний0,5 Непрерывный пучок волокон покрывают стеклом при помощи электрофореза, как описано выше, так чтобы в готовом материале было 40 об. % стекла. После термической обработки, как в примере I, материал имеет свойства, приведенные в табл. 2. Таблица 2 Из таблицы видно, что полученный материал обладает в два раза большей прочностью, чем обычное стекло, и имеет значительно больщую работу на- разрыв. Он больще похож на прочный волокнистый материал, такой как дерево, но обладает высокими термическими свойствами. Пример 3. В этом примере используют стандартное стекло пирекс (принимают, что его состав приблизительно соответствует составу стекла примера 1). Непрерывный пучок волокон пропитывают при помощи установки в соответствии с вышеуказанной методикой. Образец 46X10X1,0 см прессуют в открытой пресс-форме из нержавеющей стали при 900°С и давлении 10,4 МНм. Перед прессованием каждую сторону брикета покрывают слоем неармированной смеси стекла со связывающим веществом для придания изделию зеркального блеска. Окончательно полученный армированный стекломатериал содержит около 40 об. % углеродных волокон. Испытания показывают, что материал обладает следующими свойствами: Плотность, тж-з2,0 Модуль Юнга, Прочность на изгиб, при 24°С при 400°С Работа на разрыв, Может возникнуть необходимость защиты углеродных волокон от окисления при повышенных температурах в окисляющей атмосфере. Ддя достижения этого наиболее удобно наносить на материал защитное покрытие и описанный пример как раз указывает на один из методов покрытия, по которому на поверхность материала наносят тонкий слой не содержащего углеродных волокон стекла. Этот слой может быть нанесен на поверхность материала и после формовки. Очевидно, что такой слой не обязательно должен иметь одинаковый с основным материалом состав и может состоять из чистой окисной керамики или металла, если это желательно. В данном примере углеродные волокна в разных слоях выравнивались, но можно располагать их и поперек. Пример 4. Применяют типовое натриввое стекло следующего состава, вес. %: Кремний 70 -74 Алюминий0,5- 2.0 МагнийО - 4 Кальций5 -10 Окись натрия12 -17 Пример 5. Изобретение применимо также и к другим видам стекла, например к свинцовому стеклу с,1едующего состава, вес. %: Кремний56-58 АлюминийО- 1 Окись свинца30 Окись калия12-13 Пример 6. Изобретение применимо и к алюмосиликатным видам стекла, например, следующего состава, вес. %: Окись лития4,1 Алюминий13,9 Кремний82,0 Кристаллизующееся стекло часто, хотя и не всегда, относится к алюмосиликоновой групле. Кристаллизующееся стекло содержит определенные химические вещества, образующие центры кристаллизации, которые заставляют стекло кристаллизоваться, или расстекловываться, При соответствующей термообработке Кристаллизующееся стекло имеет определенные преимущества как перед бороси,тиконовым стеклом, так и перед известными керамическими материалами, такими как фарфор. По сравнению с боросиликоновым стеклом стекло, армированное углеродными волокнами, обычно обладает повыщенной прочностью, повышенной устойчивостью к пластической деформации, усталости при высоких температурах и, как правило, более твердое и устойчивое к разъеданию и удару. Способы производства обычно аналогичны и термическая обработка, в результате которой происходит кристаллизация стекла, может проводиться как до, так и после добавления углеродных волокон.

Пример 7. Применяют алюмосиликоиовое стекло, аналогичное стеклу Корнинг 9608. Образец этого стекла нагревают до температуры, достаточной для превращения его в расплав и для обеспечения перехода всех его компонентов в раствор. Расплавленное стекло охлаждают обычным способом для образования прозрачной твердой массы, которую затем разбивают на куски и размалывают в тонкий порошок. Этот порошок смешивают в выбранной пропорции с углеродными волокнами одним из описанных способов и полученную массу отпрессовывают горячим способом при достаточно высокой тем-пературе, обеспечиваюш,ей такую пластичность стекла, что оно течет, образуя соответствуюндую связывающую массу вокруг углеродных волокон. Затем этот армированный стекломатериал подвергают термообработке в соответствии с известной технологией для растекловывання, или кристаллизации, стекла с образованием окончательно готового стекломатериала.

Пример 8. Используют то же самое стекло, но сначала проводят термообработку его для кристаллизации, а полученный непрозрачный материал затем размалывают для получения порошка. Следует подчеркнуть, что размеры кристаллов в кристаллизующемся стекле очень малы, обычно менее 1 мк, а применявшийся способ размола позволяет получать частицы лишь менее 53 мк. Затем этот порошок смешивают с изопропиловым спиртом н 20 об. % углеродных волокон толщиной 8 мк и длиной приблизительно 2 мм до получения пасты. Полученную пастообразную смесь затем прессуют горячим способом под вакуумом при 1250°С и давлении 10,4 МНм-, причем давление сохраняется только до тех пор, пока материал имеет температуру свыше 800° С. Окончательный стекломатериал очень похож на материал, полученный в примере 7, но в этом случае не происходит заметного увеличения размеров кристаллов, хотя в процессе размола получается отпосительно грубый порошок. Таким образом, готовый продукт имеет свойства кристаллизующегося стекла.

Пример 9. Применяют технологию примера 3, но используют стекло примера 8 с добавлением 35 об. % углеродных волокон, температура прессования 1300°С и давление 17,2 . Свойства полученного составного материала следующие:

Плотность, ,1

Модуль Юнга, Прочность на изгиб. ЛШж-з

400°С810

600°С790

Работа на разрыв, ,5

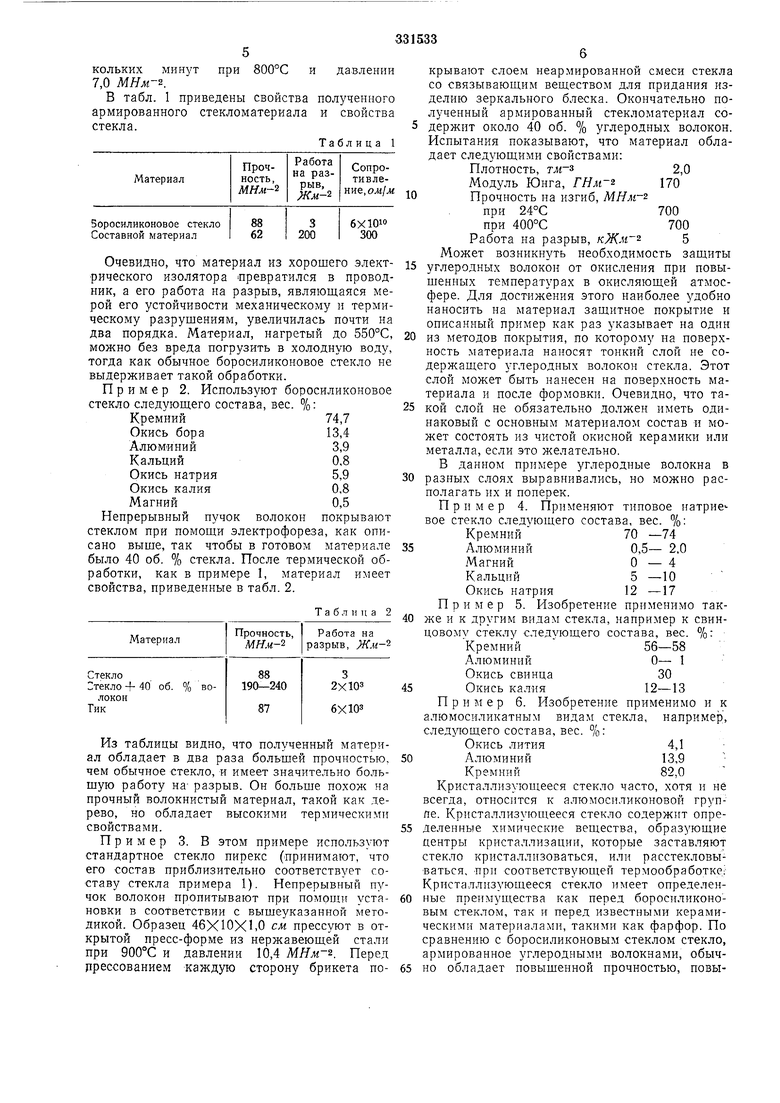

Пример 10. Кристаллизующееся стекло Корнинг 9608 получают с применением в качестве катализатора титана. Для получения аналогичного стекла, примеры которого приведены в табл. 3, можно применять и другие катализаторы, например цирконий.

Таблица 3

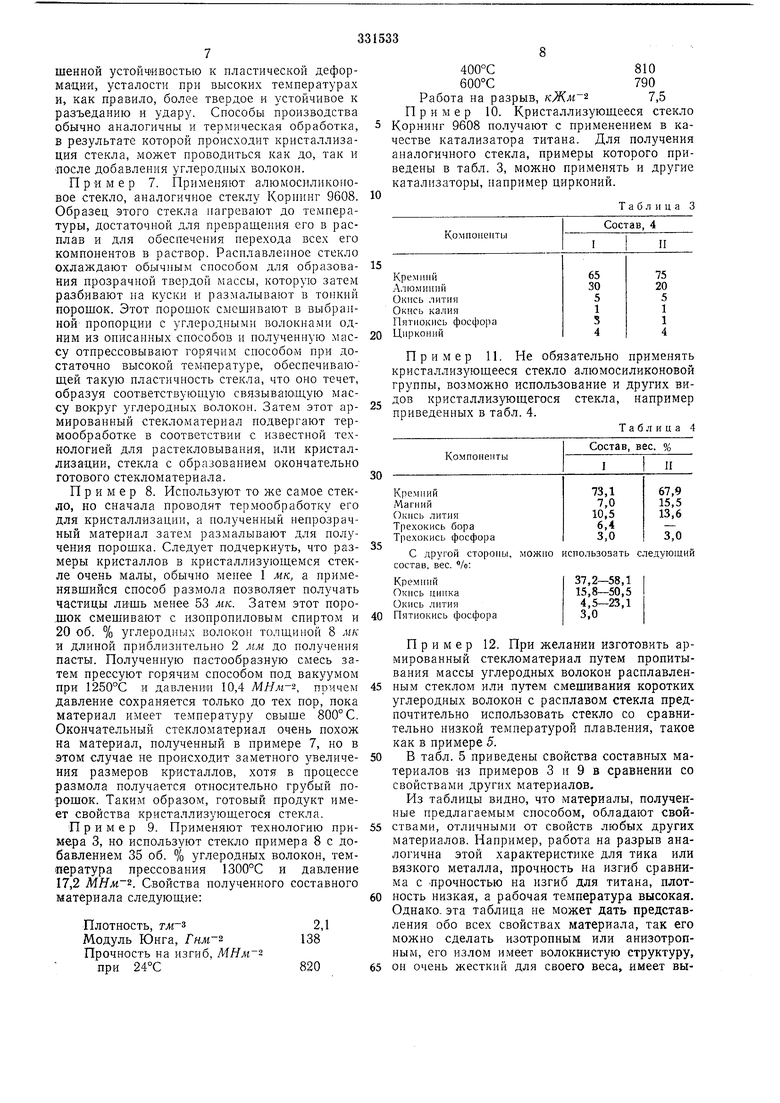

Пример 11. Пе обязательно применять кристаллизуюшееся стекло алюмосиликоновой группы, возможно использование и других видов кристаллизующегося стекла, например приведенных в табл.4.

Пример 12. При желании изготовить армированный стекломатериал путем пропитывания массы углеродных волокон расплавленным стеклом или путем смешивания коротких углеродных волокон с расплавом стекла предпочтительно использовать стекло со сравнительно низкой температурой плавления, такое как в примере 5.

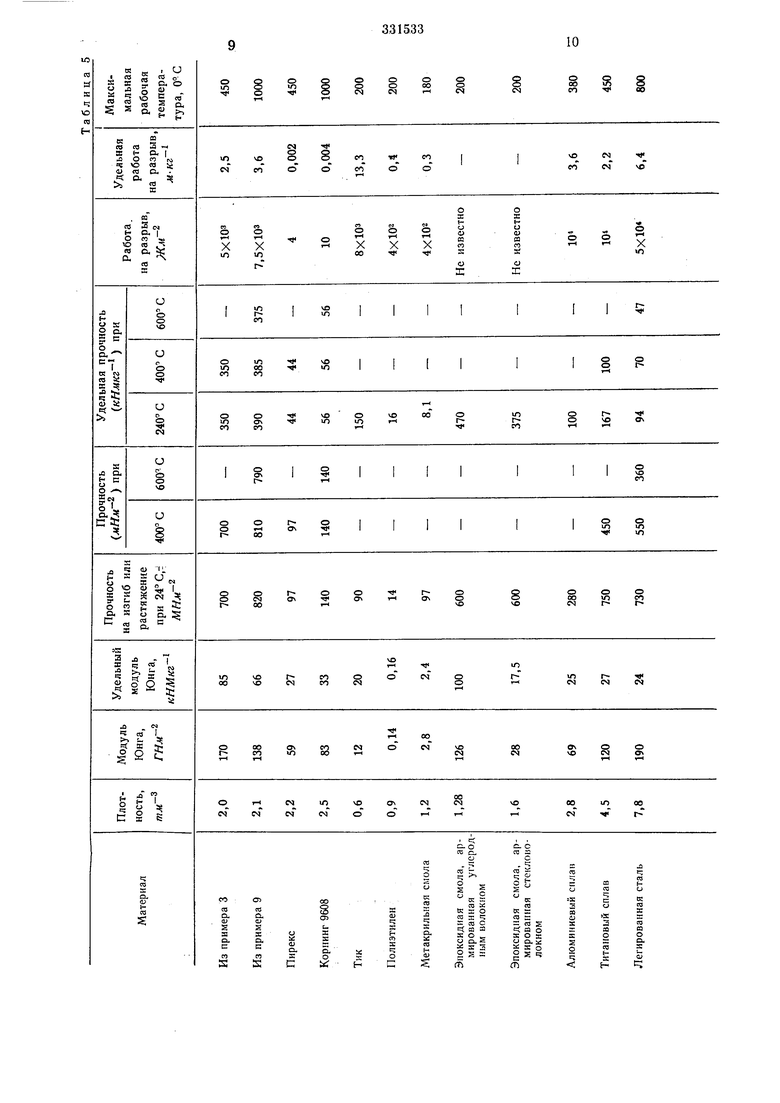

В табл. 5 приведены свойства составных материалов из примеров 3 н 9 в сравнении со свойствами других материалов.

Из таблицы видно, что материалы, полученные предлагаемым способом, обладают свойствами, отличными от свойств любых других материалов. Например, работа на разрыв аналогична этой характеристике для тика или вязкого металла, прочность на изгиб сравнима с Прочностью на изгиб для титана, плотность низкая, а рабочая температура высокая. Однако, эта таблица не может дать представления обо всех свойствах материала, так его можно сделать изотропным или анизотропным, его излом имеет волокнистую структуру,

сокое сопротиБление механическому -и термическому воздействиям или очень твердый. Материал обладает хорошими антикоррозионными и огнеупорными свойствами. Больше всего эти материалы похожи на другие новые материалы, а именно на армированные углеродным волокном пластики, но они не изменяют механических свойств почти до 1000°С и значительно более твердые. Следовательно эти материалы можно также использовать для изготовления лопаток газовых авиационных турбин, но их можно применять и для изготовления лопаток для холодных компрессоров, причем они .в два раза менее плотные, чем заменяемые этими материалами титановые сплавы. С другой стороны, материал описанный в примере 3 с применением относительно дешевого боросиликонового стекла, обладает многими

12

свойствами неармированного кристаллизующегося стекла, но еще и жесткий; материал, описанный в примере 9, еще лучше.

Предмет изобретения

Армированный стекломатериал, содержащий неорганическое стекло, наполненное синтетическими волокнами, отличающийся тем, что, с целью обеспечения стабильности физико-механических показателей стекломатериала при высоких температурах, в качестве синтетических волокон использованы углеродные волокна, полученные путем термического разложения волокон из полиакрилонитрила, в количестве 10-70 об. % в виде коротких волокон длиной 0,5-10 мм или длиннных непрерывных нитей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТОМАТОЛОГИЧЕСКИЙ ВОССТАНОВИТЕЛЬНЫЙ МАТЕРИАЛ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ЗАГОТОВКА | 2012 |

|

RU2631484C2 |

| УЛУЧШЕНИЕ ОБРАБАТЫВАЕМОСТИ МЕТАЛЛИЧЕСКИХ СПЛАВОВ В ГОРЯЧЕМ СОСТОЯНИИ ПУТЕМ НАНЕСЕНИЯ ПОВЕРХНОСТНОГО ПОКРЫТИЯ | 2012 |

|

RU2575061C2 |

| КРИСТАЛЛИЗУЕМЫЙ ПЛАВКИЙ ПОЛИЭФИРИМИДНЫЙ КОМПОЗИТ | 2020 |

|

RU2755476C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОННО-ТЕКСТУРИРОВАННОЙ СТЕКЛОКЕРАМИКИ | 2009 |

|

RU2422390C1 |

| МЕЖСЛОЙНОЕ УСИЛЕНИЕ УДАРНОЙ ПРОЧНОСТИ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2590539C2 |

| СПОСОБ ПРОИЗВОДСТВА ФОРМОВАННОГО ИЗДЕЛИЯ, СТЕКЛОМАТЕРИАЛ И СПОСОБ ОПРЕДЕЛЕНИЯ ФОРМЫ СТЕКЛОМАТЕРИАЛА И ШАБЛОНА | 2006 |

|

RU2412915C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2392090C2 |

| СПОСОБ ПРОИЗВОДСТВА СТЕКЛОКЕРАМИЧЕСКОЙ ПЛИТКИ ИЗ ИСПОЛЬЗОВАННОЙ ФУТЕРОВКИ ТИГЛЕЙ ДЛЯ ВЫПЛАВКИ АЛЮМИНИЯ (ВАРИАНТЫ) И СТЕКЛОКЕРАМИЧЕСКАЯ ПЛИТКА | 1995 |

|

RU2143410C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И УГЛЕРОД-КАРБИДОКРЕМНИЕВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1992 |

|

RU2084425C1 |

| ВОЛОКНИСТЫЕ ИЗДЕЛИЯ С ПОКРЫТИЕМ ИЗ ВОДНЫХ ПОЛИМЕРНЫХ ДИСПЕРСИЙ | 2018 |

|

RU2803465C2 |

Авторы

Даты

1972-01-01—Публикация