Изобретение относится к области сварочного производства и может быть использовано, в частности, для электродуговой сварки металлических плоских трубок.

В известных устройствах для сварки изделий подача изделий но ручью и их сброс в кассеты не автоматизированы.

Цель изобретения - автоматизация процесса и улучшение качества изделий.

Для этого ручей разделен на подвижную и неподвижную части. Подвижная часть состоит из двух ведущих бесконечных цепей. Длинная цеиь забирает трубки из питателя, а короткая поджимает трубки к длинной заборной цепи. Неподвижная часть ручья изготовлена в виде двух планок, образующих регулируемую по шириие щель, через которую протягиваются во вряемя сварки трубки, что создает надежное совмещение шва трубки с осью сварочной головки и плотное сжатие кромок трубок.

Для качественной сварки путем сохранения определенного зазора между сварочной горелкой и трубкой в процессе сварки неподвижная часть ручья имеет упоры, удерживающие трубки на одном уровне, а подвижная (заборная цепь)-плавающие позвениые основания, обеспечивающие перемещение трубки вииз. Зазор между торцами трубок выбирается при помощи вращающегося ролика, расиоложенного иа входе в ручей и имеющего линейную скорость рабочей поверхности выше, чем скорость движения цепей, что способствует получению непрерывного качественного шва.

Чтобы исключить вмятины и забоины сваренных трубок ири их укладке в кассету свободным падением, в устройство введен управляемый электромагнитом анкерный сиуск, позволяющий опускать заполняемую трубками кассету с определенным шагом для поддержания

нужной высоты падения трубок в нее.

Такое выполнение установки позволяет увеличить ее производительность примерно в шесть-семь раз по сравнению с производнтельиостью установки тпиа УСПО при хорошем качестве сваренных трубок.

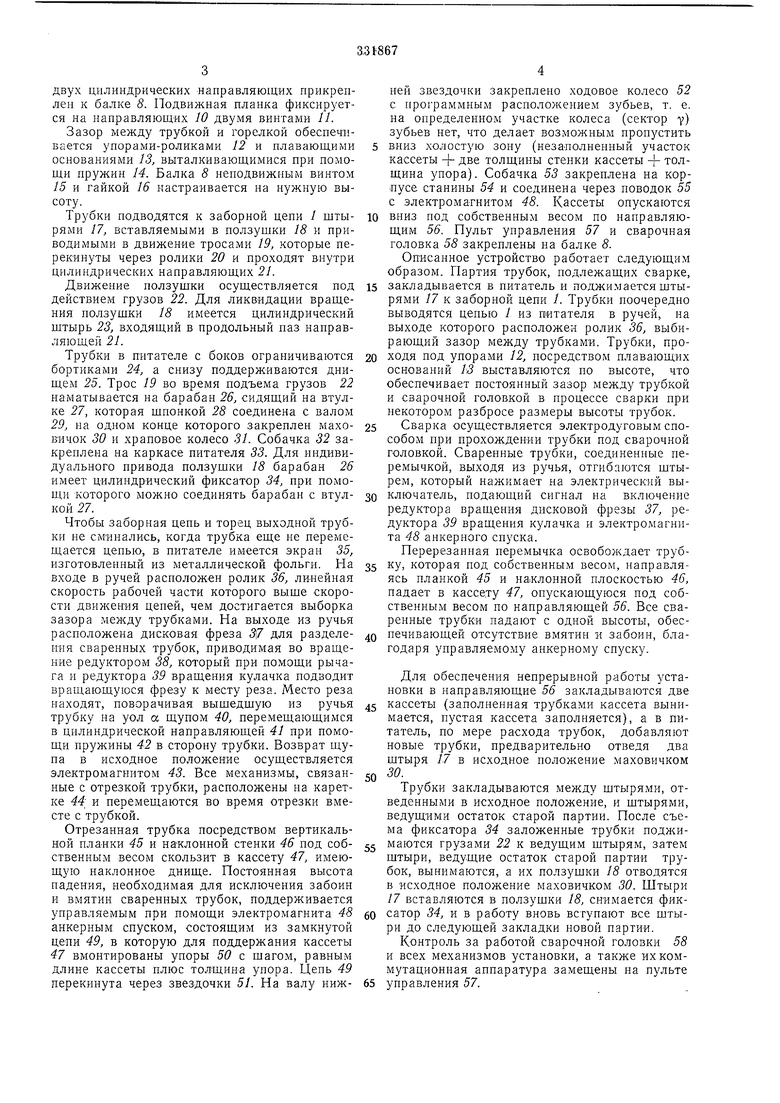

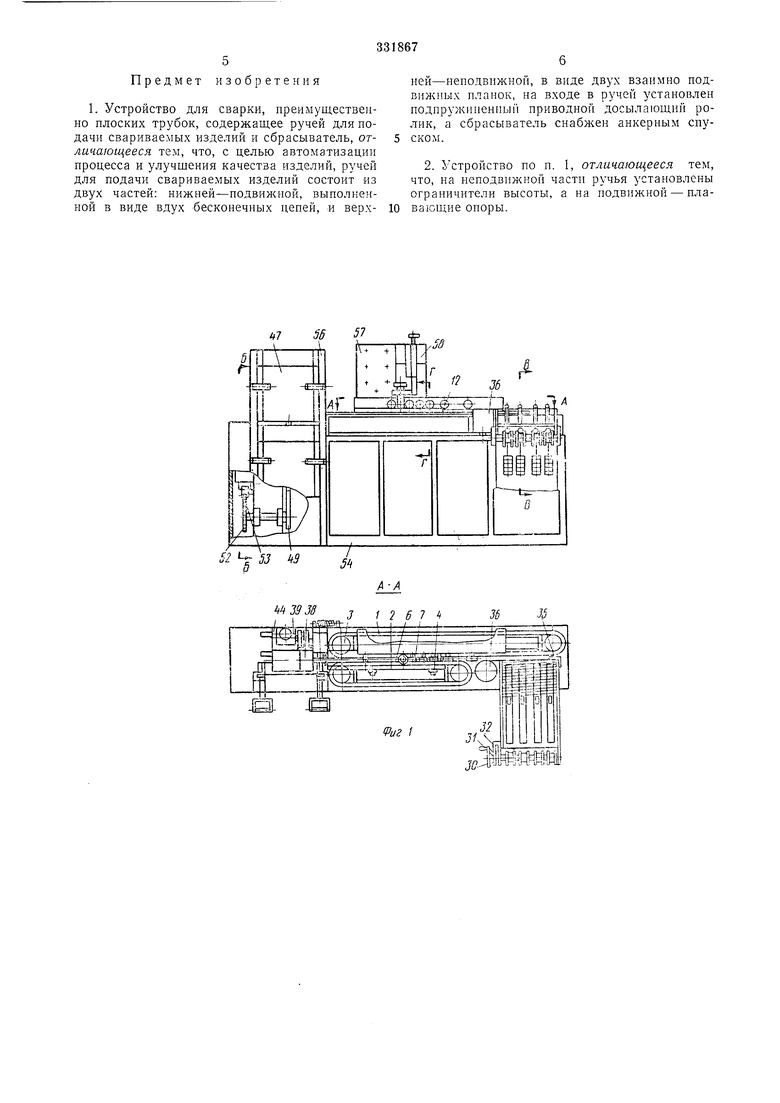

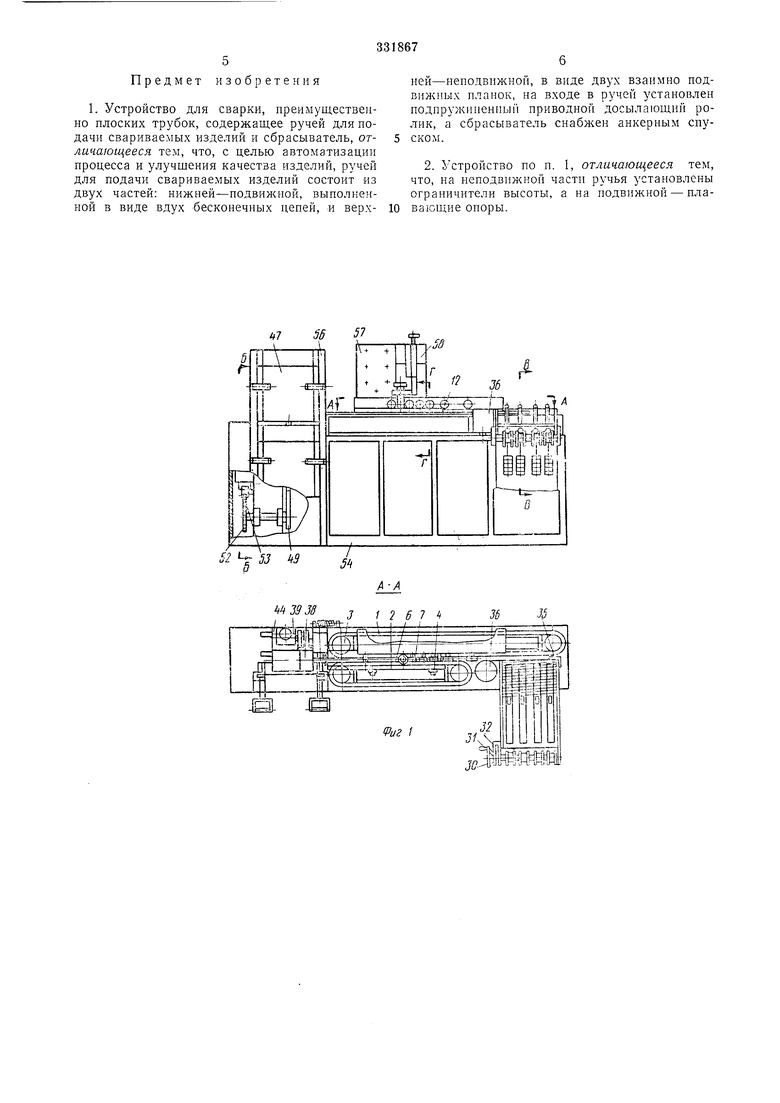

На фиг. 1 схематически изобрал ена предлагаемая установка, главньи внд и разрез по А-А; на фнг. 2 - разрезы но Б-Б, В-В и Г-Г на фиг. 1.

Подвижная нижняя часть ручья установки состоит из заборной цепи / н подвижной цепи 2, приводимых в движение от редуктора звездочками 3. Трубка прижата винтами 4 и пружиной 5 к заборной цепи с необходимым усплием.

Неподвижная часть ручья иредставляет собой регзлируе: 1ую щель,образуемую неиодвнл ной планкой 6 и подвижной 7. Неподвижная планка прикреплена винтами к балке 8, поддвух цилиндрических направляющих прикреилеи к балке 8. Подвижная плаика фиксируется на наиравляющих 10 двумя винтами 11.

Зазор между трубкой и горелкой обесиечивается упорами-роликами 12 и плавающими основаниями 13, выталкивающимися при помощи пружин 14. Балка 8 неподвижным винтом 15 и гайкой 16 настраивается на нужную высоту.

Трубки подводятся к заборной цепи / щтырями 17, вставляемыми в ползушки 18 и приводимыми в движение тросами 19, которые перекинуты через ролики 20 и проходят внутри цилиндрических направляющих 21.

Движение ползущки осуществляется под действием грузов 22. Для ликвидации вращения иолзушки 18 имеется цилиндрический штырь 23, входящий в продольный паз направляющей 21.

Трубки в питателе с боков ограничиваются бортиками 24, а снизу поддерживаются диищем 25. Трос 19 во время подъема грузов 22 наматывается на барабан 26, сидящий на втулке 27, которая шпонкой 28 соединена с валом 29, на одном конце которого закреплен маховичок 30 и храповое колесо 31. Собачка 32 закреплена на каркасе питателя 33. Для индивидуального иривода ползущки 18 барабан 2-6 имеет цилиидрический фиксатор 34, при помощи которого можно соединять барабан с втулкой 27.

Чтобы заборная цепь и торец выходной трубки не сминались, когда трубка еще не перемещается цепью, в питателе имеется экраи 35, изготовленный из металлической фольги. На входе в ручей расиоложен ролик 36, ли-нейная скорость рабочей части которого выше скорости движения цеией, чем достигается выборка зазора между трубками. На выходе из ручья расположена дисковая фреза 37 для разделения сваренных трубок, приводимая во вращение редуктором 38, который при помощи рычага и редуктора 39 вращения кулачка подводит вращающуюся фрезу к месту реза. Место реза находят, поворачивая вышедшую из ручья трубку на уол а щупом 40, перемещающимся в цилиндрической направляющей 41 при помощи пружины 42 в сторону трубки. Возврат щупа в исходное положение осуществляется электромагнитом 43. Все механизмы, связанные с отрезкой трубки, расположены на каретке 44 и перемещаются во время отрезки вместе с трубкой.

Отрезанная трубка посредством вертикальной планки 45 и наклонной стенки 46 под собственным весом скользит в кассету 47, имеющую наклонное днище. Постоянная высота падения, иеобходимая для исключения забоин и вмятин сваренных трубок, поддерживается управляемым при помощи электромагнита 48 анкерным спуском, состоящим из замкнутой цепи 49, в которую для поддержания кассеты 47 вмонтированы упоры 50 с шагом, равным длине кассеты плюс толщина уиора. Цепь 49 перекинута через звездочки 51. На валу нижней звездочки закреплено ходовое колесо 52 с программным расположением зубьев, т. е. на определенном участке колеса (сектор -у) зубьев нет, что делает возможным пропустить вниз холостую зону (незаполненный участок кассеты + две толщины стенки кассеты + толщина упора). Собачка 53 закреплена на корпусе станины 54 и соединена через поводок 55 с электромагнитом 48. Кассеты опускаются

вниз иод собственным весом по направляющим 56. Пульт управления 57 и сварочная головка 58 закреплены на балке 8.

Описанное устройство работает следующим образом. Партия трубок, иодлежащих сварке,

закладывается в питатель и поджимается штырями 17 к заборной цепи /. Трубки иоочередно выводятся цеиью / из питателя в ручей, на выходе которого расположен ролик 36, выбирающий зазор между трубками. Трубки, проходя под упорами 12, посредством плавающих оснований 13 выставляются по высоте, что обеспечивает постоянный зазор между трубкой и сварочной головкой в процессе сварки при некотором разбросе размеры высоты трубок.

Сварка осуществляется электродуговым способом при прохождении трубки под сварочной головкой. Сваренные трубки, соединенные перемычкой, выходя из ручья, отгибаются щтырем, который нажимает на электрический выключатель, подающий сигнал на включение редуктора вращения дисковой фрезы 37, редуктора 39 вращения кулачка и электромагнита 48 анкерного спуска.

Перерезанная перемычка освобождает трубку, которая под собственным весом, направляясь планкой 45 и наклонной плоскостью 46, падает в кассету 47, опускающуюся под собственным весом по направляющей 56. Все сваренные трубки падают с одной высоты, обеспечивающей отсутствие вмятин и забоин, благодаря управляемому анкерному спуску.

Для обеспечения непрерывной работы установки в направляющие 56 закладываются две кассеты (заполиенная трубками кассета вынимается, пустая кассета заполняется), а в питатель, по мере расхода трубок, добавляют новые трубки, предварительно отведя два штыря 17 в исходное положение маховичком

Трубки закладываются между штырями, отведенными в исходное положение, и штырями, ведушими остаток старой партии. После съема фиксатора 34 заложенные трубки поджимаются грузами 22 к ведущим штырям, затем штыри, ведущие остаток старой партии трубок, вынимаются, а их ползущки 18 отводятся в исходное положение маховичком 30. Штыри 17 вставляются в ползущки 18, снимается фиксатор 34, и в работу вновь вступают все штыри до следующей закладки новой партии.

Контроль за работой сварочной головки 58 и всех механизмов установки, а также их коммутационная аппаратура замещены па пульте

Предмет изобретения

1. Устройство для сварки, преимущественно плоских трубок, содержащее ручей для подачи свариваемых изделий и сбрасыватель, отличающееся тем, что, с целью автоматизации процесса и улучшения качества изделий, ручей для подачи свариваемых изделий состоит из двух частей: нижней-подвижной, выполненной в виде вдух бесконечных цепей, и верхней-неподвижной, в виде двух взаимно подвижных планок, на входе в ручей установлен подпружиненный приводной досылающий ролик, а сбрасыватель снабл ен анкерным спуском.

2. Устройство по п. 1, отличающееся тем, что, на неподвижной части ручья установлены ограничители высоты, а на подв 1жной - плавающие опоры.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки | 1974 |

|

SU490621A2 |

| Устройство для сварки плоских трубок | 1979 |

|

SU804319A1 |

| Автомат для приварки к торцам труб элементов соединительной арматуры | 1974 |

|

SU640830A1 |

| Устройство для сборки герметичного реле | 1984 |

|

SU1229854A1 |

| СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ОРЕБРЕННЫХ ТРУБ ВЫСОКОЧАСТОТНОЙ СВАРКОЙ | 1995 |

|

RU2067922C1 |

| УСТАНОВКА ДЛЯ СВАРКИ ТЕРМОПЛАСТИЧНОЙ ПОЛУРУКАВНОЙ ПЛЕНКИ | 1971 |

|

SU300339A1 |

| Способ и устройство защиты от коррозионного растрескивания сварной металлоконструкции | 2015 |

|

RU2626705C2 |

| Автоматическая линия для изготовления гнутосварных дисков из пруткового материала | 1979 |

|

SU927465A1 |

| Агрегат для сборки и сварки элементовпРОдОльНОгО пРОфиля K пОлОТНищу | 1979 |

|

SU848227A1 |

| Устройство для измерения наружного диаметра стеклянных труб | 1961 |

|

SU147772A1 |

«7 36 57

52 Lj- 53 W о

,58

)

I М

U

СЯи

j.4piitetl4m

д-д

Место сборки. руВки/7

г

Л/J

Риг2

Даты

1972-01-01—Публикация