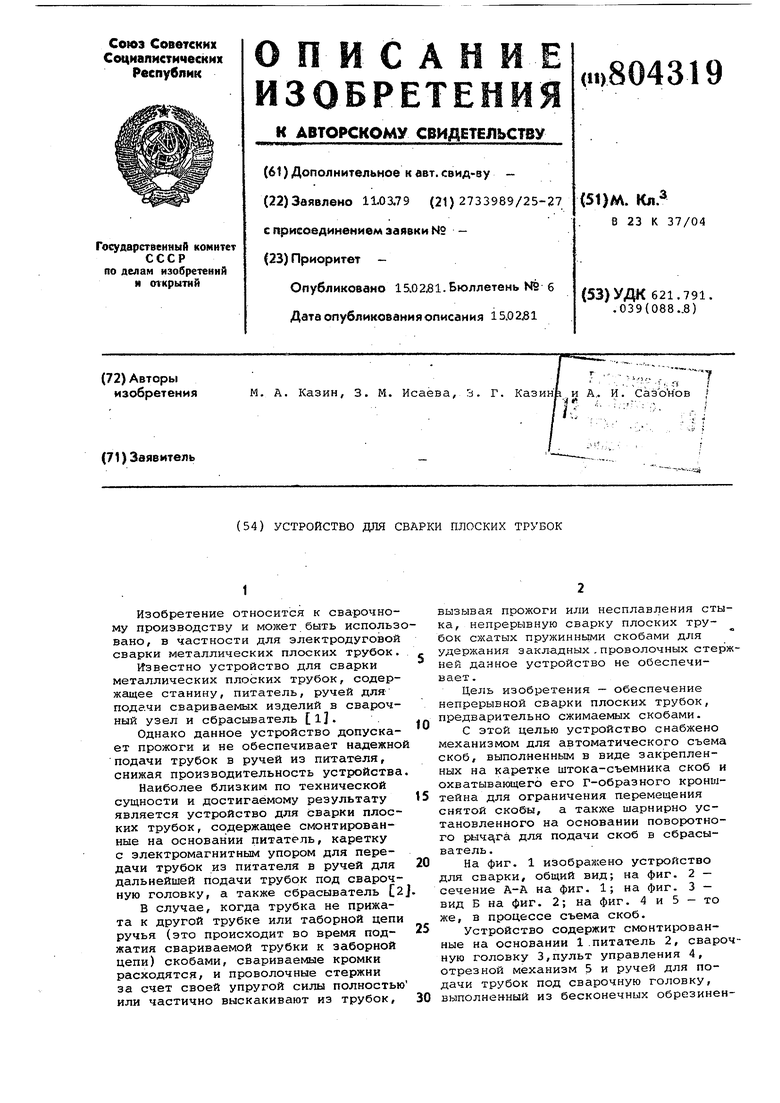

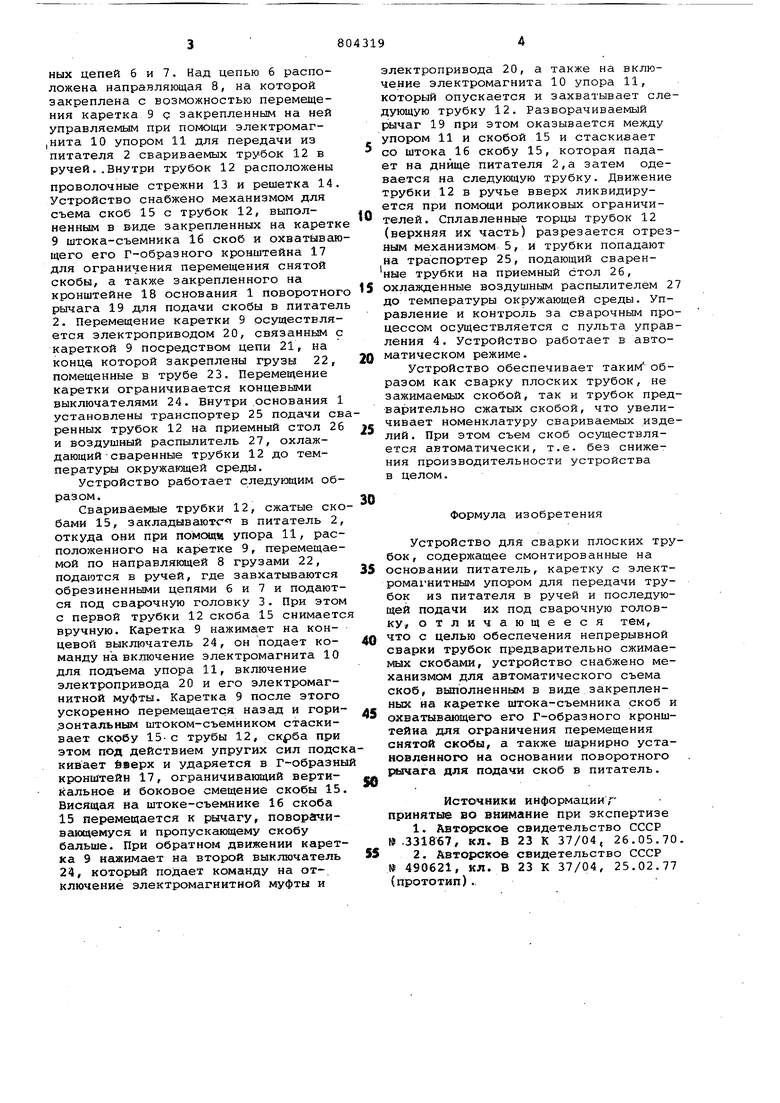

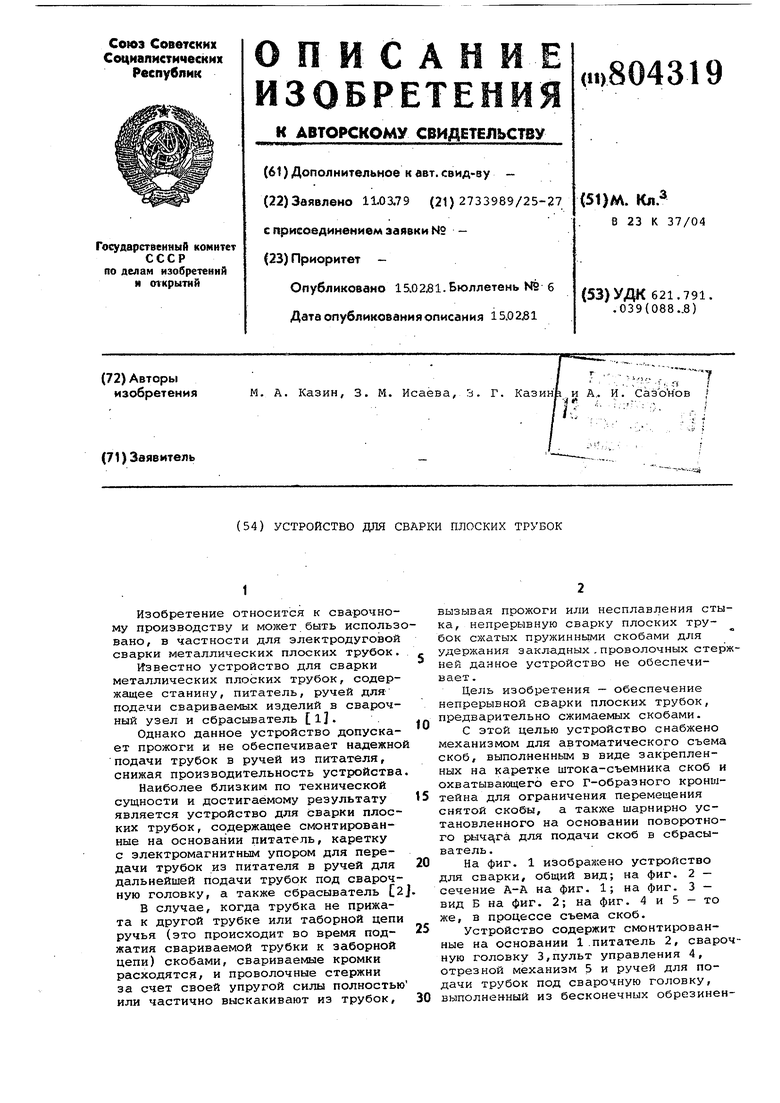

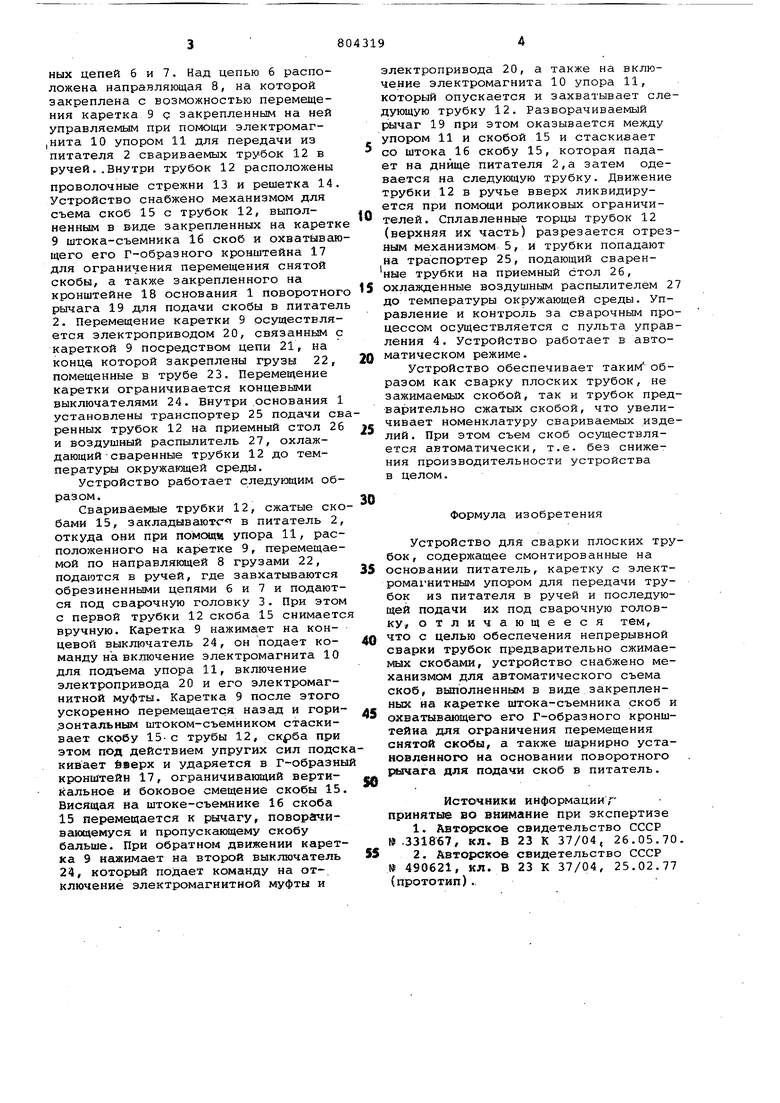

Изобретение относится к сварочному производству и может быть использ вано, в частности для электродуговой сварки металлических плоских трубок. Известно устройство для сварки металлических плоских трубок, содержащее станину, питатель, ручей для подачи свариваемых изделий в сварочный узел и сбрасыватель iJОднако данное устройство допускает прожоги и не обеспечивает надежно подачи трубок в ручей из питателя, снижая производительность устройства Наиболее близким по технической сущности и достигаемому результату является устройство для сварки плоских трубок, содержащее смонтированные на основании питатель, каретку с электромагнитным упором для передачи трубок из питателя в ручей для дальнейшей подачи трубок под сварочную головку, а также сбрасыватель 2 В случае, когда трубка не прижата к другой трубке или таборной цепи ручья (это происходит во время поджатия свариваемой трубки к заборной цепи) скобами, свариваемые кромки расходятся/ и проволочные стержни за счет своей упругой силы полностью или частично выскакивают из трубок. вызывая прожоги или несплавления стыка, непрерывную сварку плоских трубок сжатых пружинньми скобами для удержания закладных.проволочных стержней данное устройство не обеспечивает . Цель изобретения - обеспечение непрерывной сварки плоских трубок, предварительно сжимаемых скобами. С этой целью устройство снабжено механизмом для автоматического съема скоб, выполненным в виде закрепленных на каретке штока-съемника скоб и охватывающего его Г-образного кронштейна для ограничения перемещения снятой скобы, а также шарнирно установленного на основании поворотного рычага для подачи скоб в сбрасыватель. На фиг. 1 изображено устройство для сварки, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 вид Б на фиг. 2; на фиг. 4 и 5 - то же, в процессе съема скоб. Устройство содержит смонтированные на основании 1 .питатель 2, сварочную головку 3,пульт управления 4, отрезной механизм 5 и ручей для подачи трубок под сварочную головку, выполненный из бесконечных обрезиненных цепей 6 и 7. Над цепью 6 расположена направляющая 8, на которой закреплена с возможностью перемещения каретка 9 Q закрепленным на ней управляемым при помощи электромаг|Нита 10 упором 11 для передачи из питателя 2 свариваемых трубок 12 в ручей..Внутри трубок 12 расположены

проволочные стрежни 13 и решетка 14. Устройство снабжено механизмом для съема скоб 15 с трубок 12, выполненным в виде закрепленных на каретк 9 штока-съемника 16 скоб и охватывающего его Г-образного кронштейна 17 для ограничения перемещения снятой скобы, а также закрепленного на кронштейне 18 основания 1 поворотног рычага 19 для подачи скобы в питател 2. Перемещение каретки 9 осуществляется электроприводом 20, связанным с кареткой 9 посредством цепи 21, на конц которой закреплены грузы 22, помещенные в трубе 23. Перемещение каретки ограничивается концевыми выключателями 24. Внутри .основания 1 установлены транспортер 25 подачи свренных трубок 12 на приемный стол 26 и воздушный распылитель 27, охлаждающий сваренные трубки 12 до температуры окружаквдей среды.

Устройство работает следующим образом.

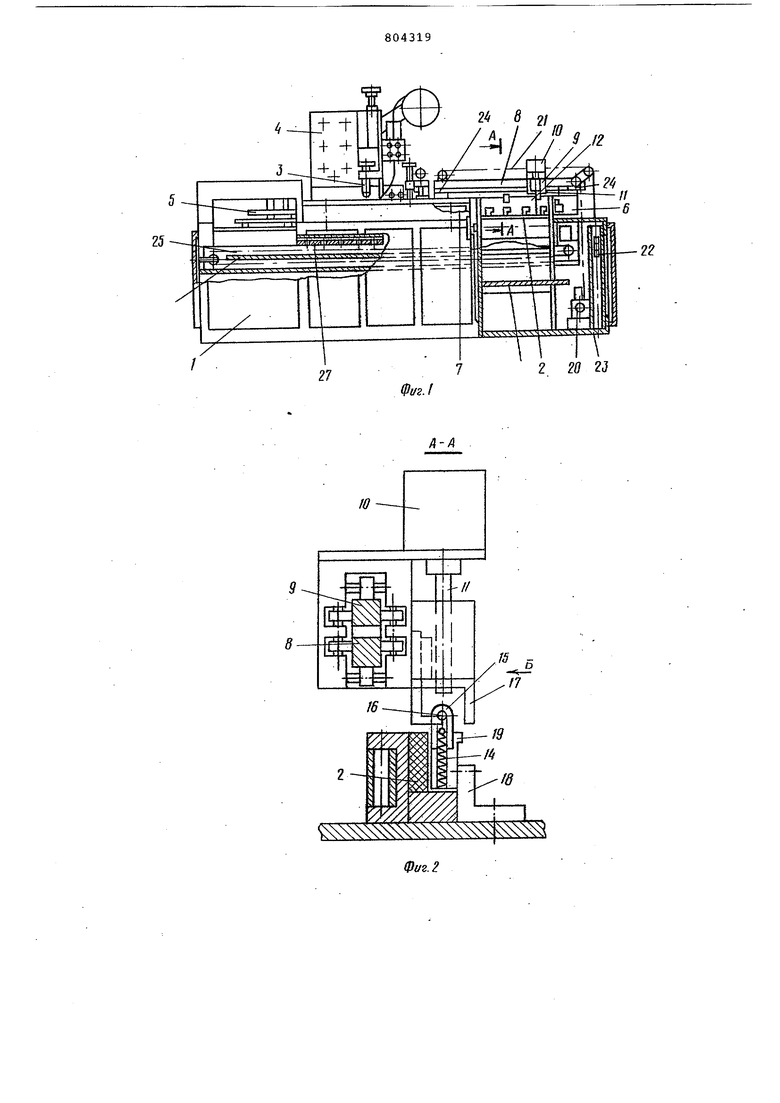

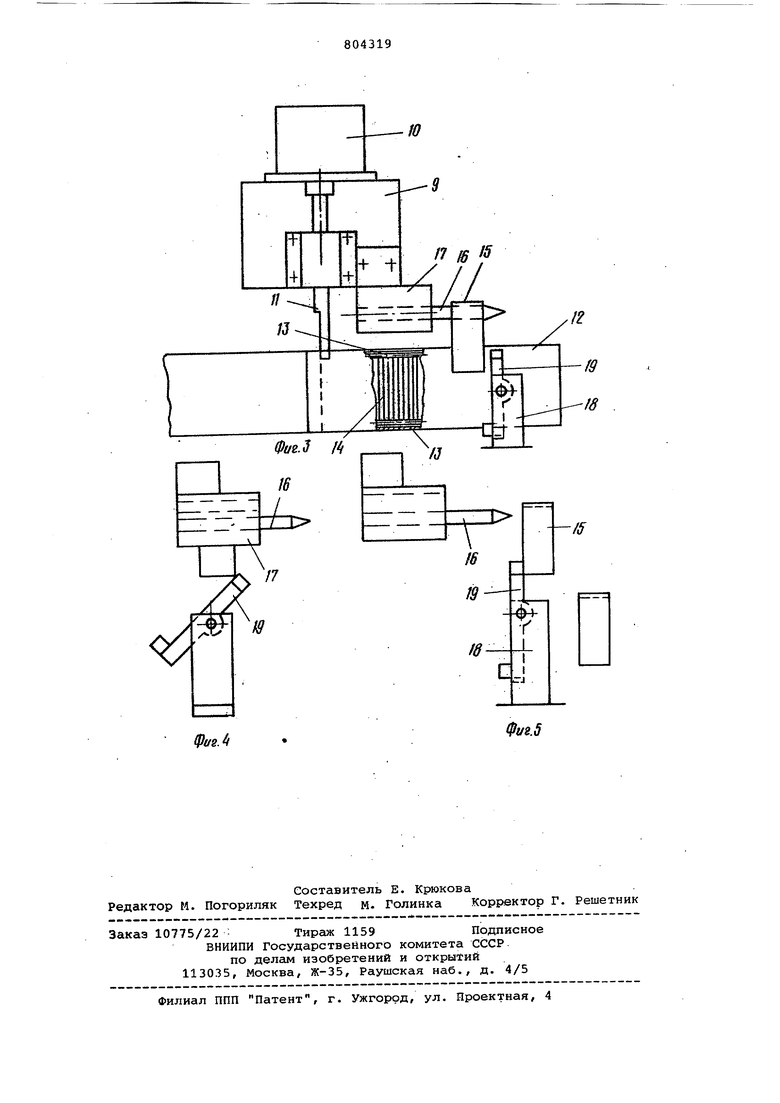

Свариваелвле трубки 12, сжатые скобами 15, закладываютс т в питатель 2, откуда они при помощи упора 11, расположенного на 9, перемещаемой по направляющей 8 грузами 22, подаются в ручей, где завхатываются обрезиненными цепями б и 7 и подаются под сварочную головку 3. При этом с первой трубки 12 скоба 15 снимаетс вручную. Каретка 9 нажимает на концевой выключатель 24, он подает команду на включение электромагнита 10 для подъема упора 11, включение электропривода 20 и его электромагнитной муфты. Каретка 9 после этого ускоренно перемещается назад и гори.зонтальным штоком-съемником стаскивает скобу 15-с трубы 12, скрба при этом под действием упругих сил подсккивает йверх и ударяется в Г-образны кронштейн 17, ограничивающий вертикальное и боковое смещение скобы 15. Висящая на штоке-съемнике 16 скоба 15 перемещается к рычагу, поворачивающемуся и пропускающему скобу бальше. При обратном движении каретка 9 нажимает на второй выключатель 24, который подает команду на от-. ключениё электромагнитной муфты и

электропривода 20, а также на включение электромагнита 10 упора 11, который опускается и захватывает следующую трубку 12. Разворачиваемый рычаг 19 при этом оказывается между упором 11 и скобой 15 и стаскивает 5 со штока 16 скобу 15, которая падает на днище питателя 2,а затем одевается на следующую трубку. Движение трубки 12 в ручье вверх ликвидируется при помощи роликовых ограничи телейt Сплавленное торцы трубок 12 (верхняя их часть) разрезается отрезным механизмом 5, и трубки попадают на траспортер 25, подающий сваренные трубки на приемный стол 26,

5 охлажденные воздушным распылителем 27 до температуры окружающей среды. Управление и контроль за сварочным процессом осуществляется с пульта управления 4. Устройство работает в автоQ матическом режиме.

Устройство обеспечивает таким образом как сварку плоских трубок, не зажимаемых скобой, так и трубок предварительно сжатых скобой, что увеличивает номенклатуру свариваемых издеЛИЙ. при этом съем скоб осуществляется автоматически, т.е. без снижения производительности устройства в целом.

Формула изобретения

Устройство для сварки плоских трубок, содерхсащее смонтированные на

5 основании питатель, каретку с электромахнитным упором для передачи трубок из питателя в ручей и последующей подачи их под сварочную головку, отличающееся тем,

0 что с целью обеспечения непрерывной сварки трубок предварительно сжимаемых скобами, устройство снабжено механизмом для автоматического съема скоб, вьшолненным в виде закрепленных на каретке штока-съемника скоб и

охватывающего его Г-образного кронштейна для ограничения перемещения снятой скоОы, а также шарнирно установленного на основании поворотного рычага для подачи скоб в питатель.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР Ю .331867, КЛ. В 23 К 37/04, 26.05.70. S 2. ftBTOpiCKOe свидетельство СССР № 490621, КЯ. В 23 К 37/04, 25.02.77 (прототип). 24 8 21 А, I / fO 2 20 23

| название | год | авторы | номер документа |

|---|---|---|---|

| БИБЛИОТЕКА { | 1972 |

|

SU331867A1 |

| Устройство для сварки | 1974 |

|

SU490621A2 |

| Устройство для сборки и сварки тавровых соединений | 1980 |

|

SU872155A2 |

| Автомат для приварки к торцам труб элементов соединительной арматуры | 1974 |

|

SU640830A1 |

| Устройство для сварки поворотных кольцевых стыков | 1981 |

|

SU994185A1 |

| Устройство для сварки | 1988 |

|

SU1668084A1 |

| МАШИНА КОНТАКТНОЙ РЕЛЬЕФНОЙ СВАРКИ | 2012 |

|

RU2500511C2 |

| Установка для сварки изделий | 1989 |

|

SU1794616A1 |

| Устройство для сварки труб | 1980 |

|

SU902888A1 |

| Устройство для сварки труб | 1978 |

|

SU747561A2 |

Z////////AI I, ,

n

Фиг. 2

фиг.

ю

12

ф1/г.5

Авторы

Даты

1981-02-15—Публикация

1979-03-11—Подача