Известны способы окомкования, в которых интенсификация процесса и повышение прочности сырых гранул (окатышей) достигается применением магнитного поля.

Недостатки этих способов заключаются в том, что полученные гранулы (окатыши) содержат избыточное количество влаги, вследствие чего прочность их недостаточна.

С целью повышения производительности агрегата, прочности сырых окатышей и уменьгления содержания в них влаги по предлагаемому способу на гарниссаж окомкователя воздействуют в местах загрузки и выгрузки материала постоянным током противоположных полюсов напряжением 10-80 в.

Под действием внешнего электрического поля ноны диффузных оболочек двойного электрического слоя, образующегося на поверхности влажных частиц гарниссажа, передвигаются к противоположному полюсу, увлекая за собой вследствие молекулярного сцепления и трения большую часть жидкости в порах гарписсалса.

Так как в установленном режиме влага окатышей всегда строго соответствует определенной влажности гарниссажа, то в результате сниж:ешш содержания влаги в гарниссаже в разгрузочной части окомкователя на /3 длины его нарушается равновесие системы «окатыши - гарниссаж, что приводит к миграции влаги от окатышей к гарниссажу. Удаление избыточной влаги из окатышей в процессе окомкования приводит к сближению частиц в окатышах до расстояния, при котором молекулярные н капиллярные силы, в основном обусловливаюш,не прочность связи частиц в сырых окаг1)1шах, достигают максимальной для данной шихты величины.

Прочность окатышей, полученных по предлагаемо.му способу, выше, чем обычных, вследствие более плотной укладки частиц, что позволяет им выдерживать различного рода нагрузки.

Кроме этого, уменьшение содержания влаfi гн в сырых окатышах позволяет интенсифицировать процесс сушки и, как следствие, достигнуть увеличения производительности обжиговых и спекательных и уменьшить расход тенла на термообработку.

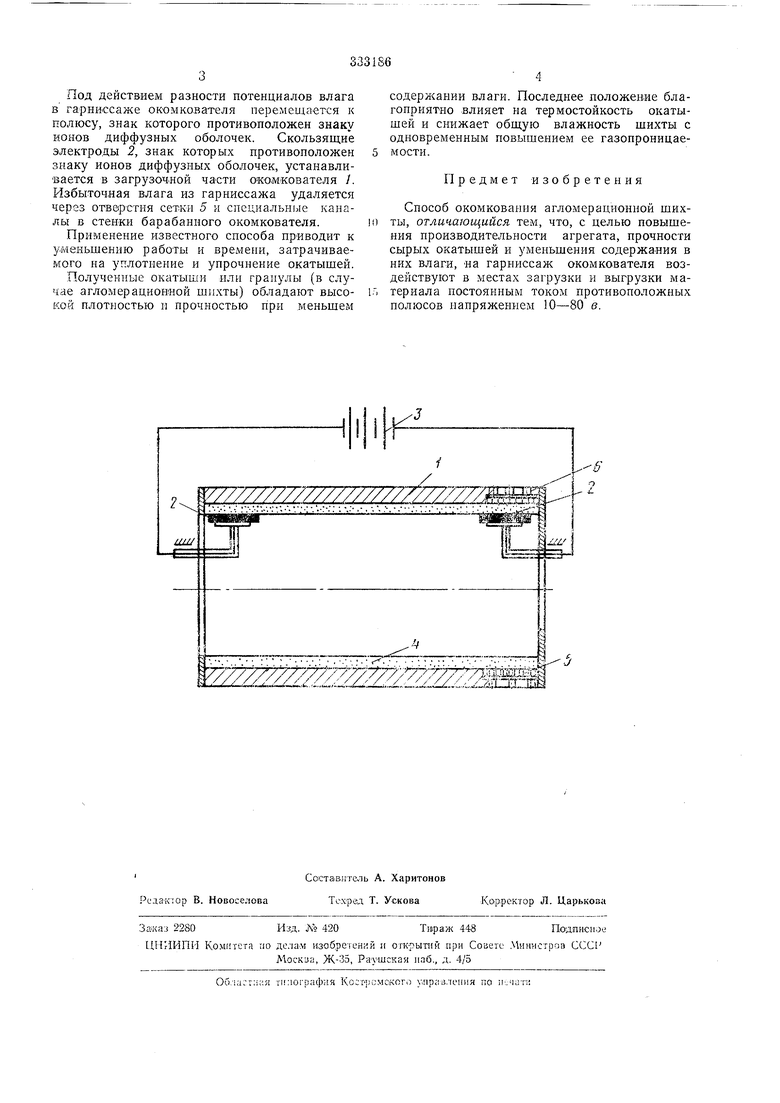

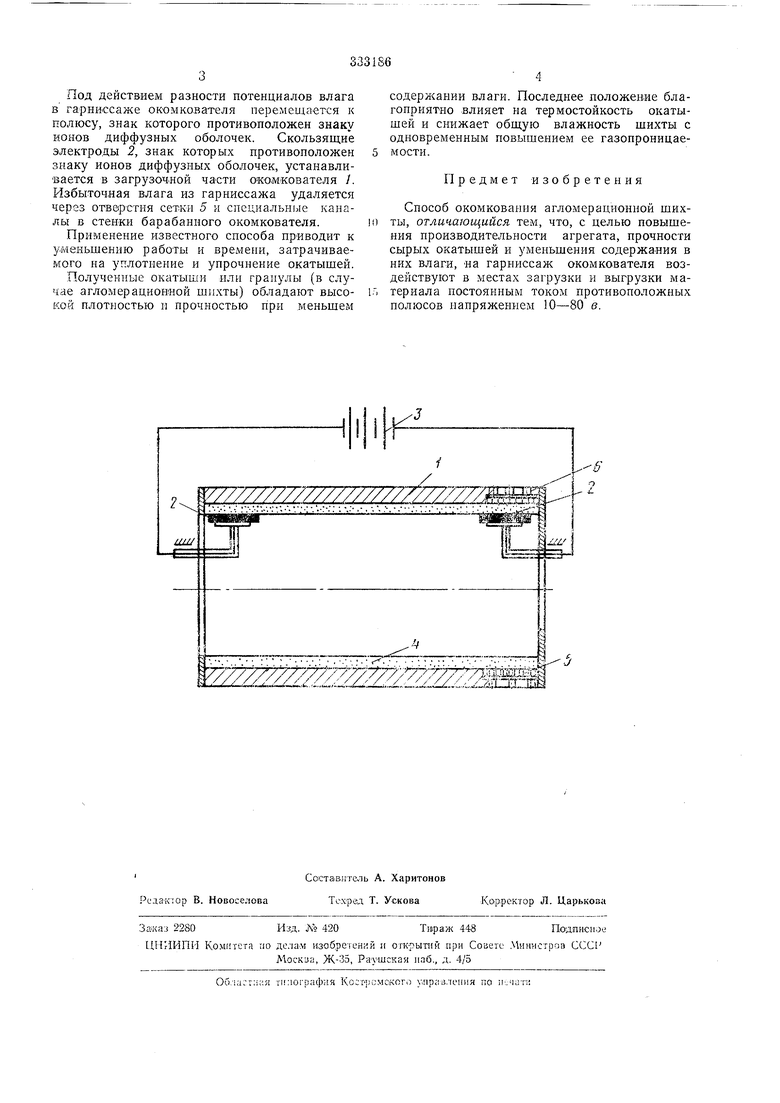

0 Предлагаемый способ окомкования может быть осуш;ествлен в барабанных или тарельчатых окомкОВателях, в гарниссажах которых С , помощью нстошика постоянного тока создается разность потенциалов.

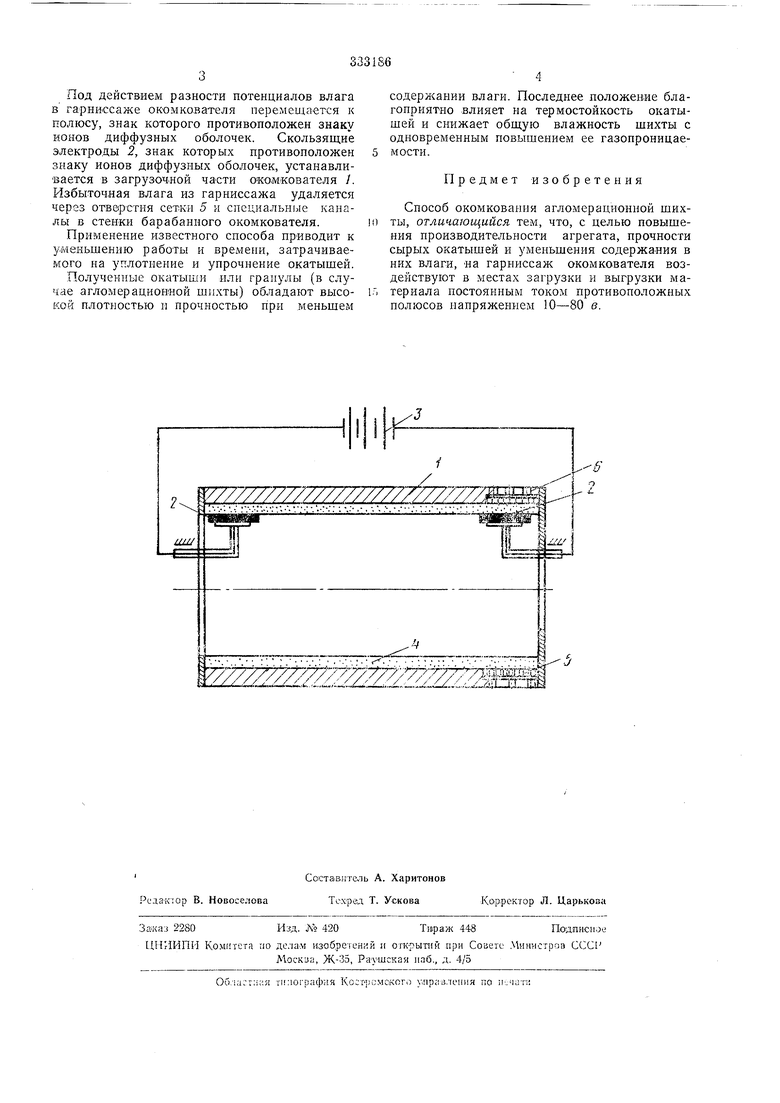

5 Предлагаемый способ иллюстрируется чертежом, где / - барабанный окомкователь; 2 - скользящие электроды; 3 - источник постоянного тока; 4 - гарииссаж; 5 - сетка; 6 - каналы в стенке окомкователя для отвода

Под действием разности потенциалов влага в гарниссаже окомкователя перемещается к полюсу, знак которого противоположен знаку ионов диффузных оболочек. Скользящие электроды 2, знак которых противоположен знаку ионов диффузных оболочек, устанавливается в загрузочной части окомкователя /. Избыточная влага из гарниссажа удаляется через отверстия сетки 5 и специальные каналы в стенки барабанного окомкователя.

Применение известного способа приводит к уменьшению работы и времени, затрачиваемого на уплотнение и упрочнение окатышей.

Полученные окатыши или гранулы (в случае агломерационной шихты) обладают высокой плотностью н прочностью при меньшем

содержании влаги. Последнее положение благоприятно влияет на термостойкость окатышей и снижает общую влажность шихты с одновременным повышением ее газопроницаемости.

Предмет изобретения

Способ окомкования агломерационной шихты, отличающийся тем, что, с целью повышения производительности агрегата, прочности сырых окатышей и уменьшения содержания в них влаги, «а гарниссаж окомкователя воздействуют в местах загрузки и выгрузки материала постоянным током противоположных полюсов напряжением 10-80 в.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ окомкования агломерационной шихты | 1988 |

|

SU1557181A1 |

| СПОСОБ ПОЛУЧЕНИЯ УПРОЧНЕННОГО ЖЕЛЕЗОРУДНОГО ОКАТЫША С КРАСНЫМ ШЛАМОМ | 2024 |

|

RU2829227C1 |

| Способ окомкования железорудных материалов | 1981 |

|

SU1129254A1 |

| Способ подготовки агломерационной шихты к спеканию | 1981 |

|

SU1027245A1 |

| Способ подготовки агломерационной шихты к спеканию | 1979 |

|

SU876755A1 |

| Способ получения окатышей | 1987 |

|

SU1452854A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКОМКОВАННОГО МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2458158C2 |

| Способ подготовки агломерационной шихты к спеканию | 1980 |

|

SU945206A1 |

| Способ подготовки агломерационной шихты к спеканию | 1980 |

|

SU933759A1 |

| Барабанный окомкователь | 1980 |

|

SU981405A1 |

Даты

1972-01-01—Публикация