ел 1C

00 СП

Изобретение отнссится к черной и цветной металлургии и может быть использовано при производстве окатышей из тонкоизмельченных материалов,

Цель изобретения - повышение прочности окатышей и производительности

способа.

Сущность способа заключается в том, что все технологические опера- ции получения сырых окатышей осуществляются в герметизированных аппаратах замкнутого циркуляционного контура: окомкователе, классификаторе, промежуточной камере и тракте цирку- ляционного продукта. Причем все они составляют замкнутую систему, так как в контуре имеются операции, протекающие под различным давлением (разрежением) и связанные с движени- ем среды, создающей давление.

Особенностью способа получения окатышей является то, что окомкова- ние может осуществляться при любом избыточном давлении, включая атмос- ферное, при этом классификация может также протекать при избыточном, атмосферном давлении и разрежении, но обязательным является наличие перепада давлений рабочим пространством окомкователя и промежуточной камерой в пределах 4,0-9,5 кПа.

Необходимость предлагаемых процессов продиктована следующими соображениями. Окомкование сырых сыпучих материалов под давлением (известньй способ) отличается интенсивным выходом кондиционных гранул. Это значит, что уже на начальном участке окомкователя образуются зародыши, гранулы и кондиционные окатыши с минимальным количеством сыпучего материала. На разгрузочном участке окомкователя (преимущественно барабанного) наблюдается значительная сегрегация окаты шей по размерам, поэтому необходима их классификация с вьзделением годных окатышей (фракция +12 мм), в результате которой образуется циркуляционный продукт (фракция -12 мм), идущий на повторное доокомкование в барабан-окомкователь.

В процессе классификации материалов и вьщачи готовых окатьш1ей из рабочей зоны окомкователя (по извес ному способу) происходит интенсивно бародиффузионное удаление влаги, но в этом случае появляется опасность снижения прочности как готового.

так и циркуляционного продукта резко расширившимся газом.

Чтобы устранить отмеченные недостатки, необходимо в момент выдачи окатышей отсасывать газ, находящийся в порах окатыша, и одновременно воздействовать на него статическим и динамическим напором рабочей среды. В результате этих операций уменьшается разупрочняющее воздействие газа, истекающего из пор окатыша, а пос- кольку в порах меньшее давление (разрежение) , а поверхность окатьш1а испытывает большее статическое, и динамическое давление рабочей среды, то произойдет усадка- сырого окатыша с повышением его плотности и прочности По этому механизму упрочняются кондиционные окатыши и недоокомкованйые зародьш1И, из которых после доокомко- вания получают прочные окатыши.

При этом происходит некоторое уплотнение окатышей, связанное с возрастанием прижимающих усилий от ока- Tbmia к поверхности барабана-окомко- вателя, а пересыпающийся слой поднимается на большую высоту, проходит большой путь окомкования и усиливает динамическое уплотнение окатышей и зародышей интенсивно движущимся слое материала.

Итогом предлагаемых действий является повышение прочности сырых гранул, эффективное гидродинамическое удаление влаги из пор окатьшшй и повышение производительности способа. Подачу циркуляционного продукта из рабочего пространства окомковател через классификатор осуществляют в герметизированный тракт через герметизированную промежуточную камеру, при этом окомкование проводят под давлением, внутренняя поверхность классификатора находится под. большим давлением, наружная поверхность классификатора - под меньшим давлением (разрежения). Перепад давления обеспечивает эффективное уплотнение движущегося на наклонной поверхности окатыша, создает условия для интенсивного бародиффузионного влагоуда- ления как из глубины, так и с поверхности окатыша, способствует транспортированию циркуляционной нагрузки и ускорению зародышеобразования в кователе за счет движения с высокой скоростью газозародьпвевого потока в рабочем пространстве окомкователя

что повьш эет производительность способа.

В традиционной (существующей) технологии циркуляционный продукт после классификации с помощью ленточных транспортеров перегружается достаточно сложным образом, на загрузочный участок окомкователя. Вместе с тем транспортировать окатьпии фрак- ции -12 мм можно пневмотранспортом. Он обладает высокой производительностью, относительной простотой и дешевизной.

Возможность пневмотранспорта сы- рых окатышей объясняется высокой прочностью гранул циркуляционного продукта, полученного в окомкователе под давлением. Причем сьфые окатыши можно транспортировать с достаточно высокой скоростью (до 2,0 м/с) без опасности их разрушения.

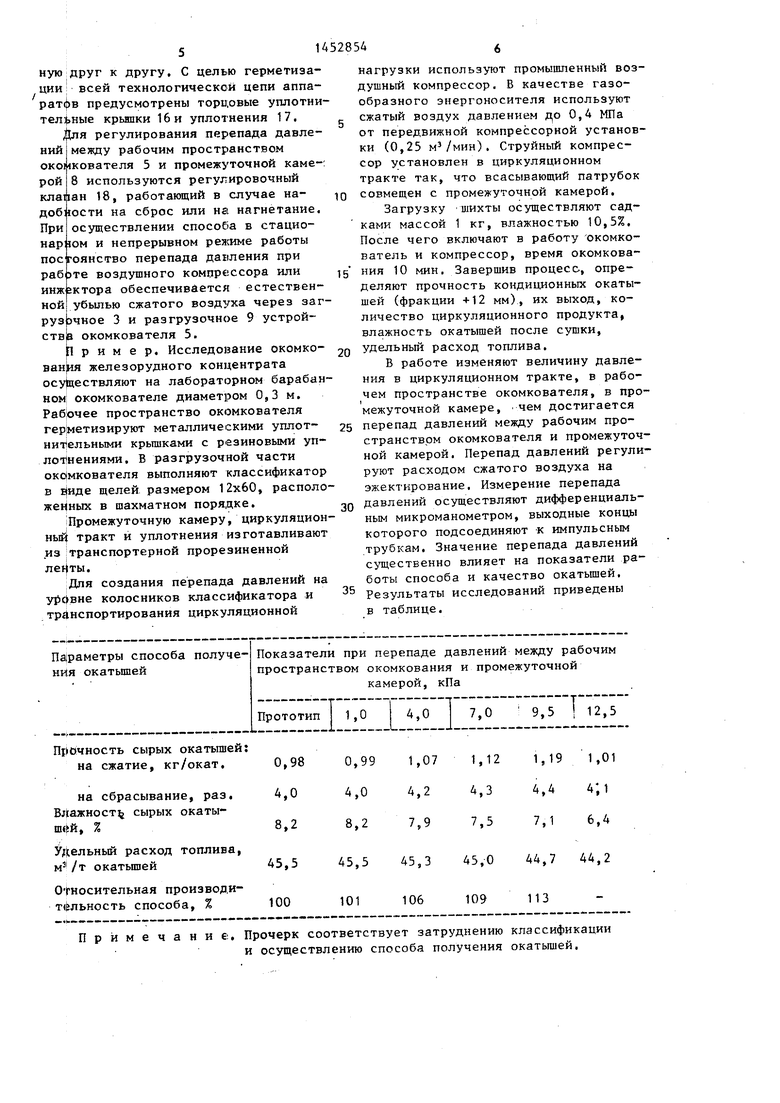

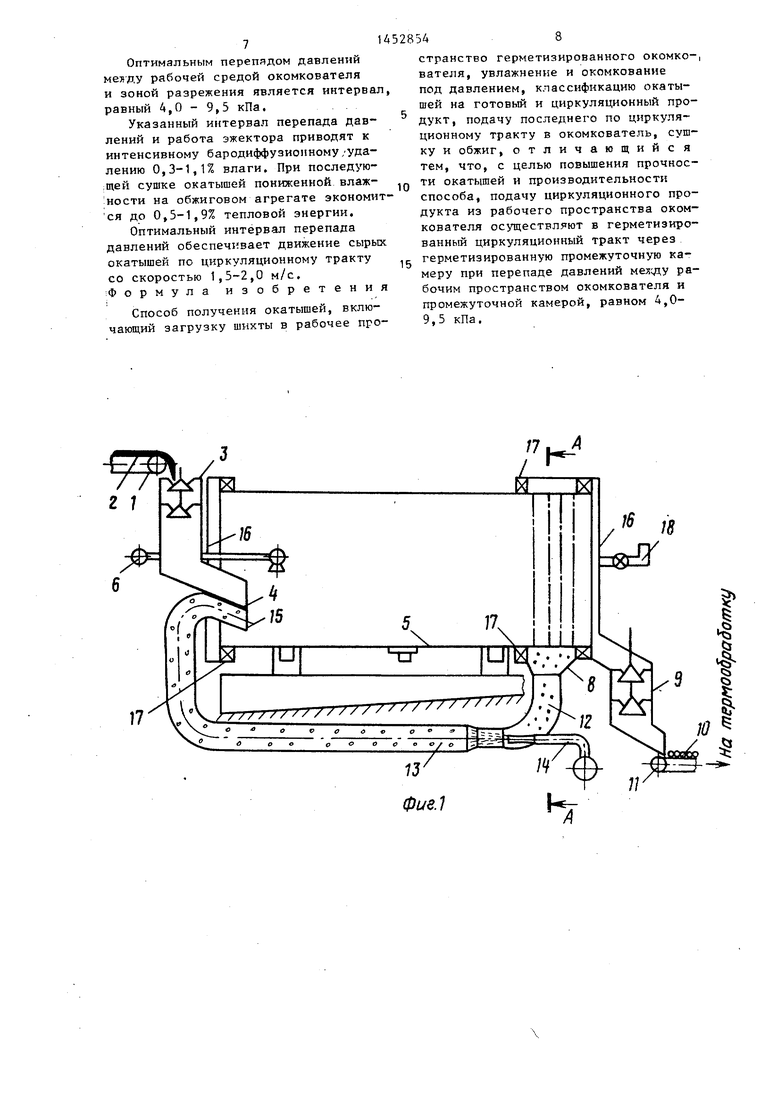

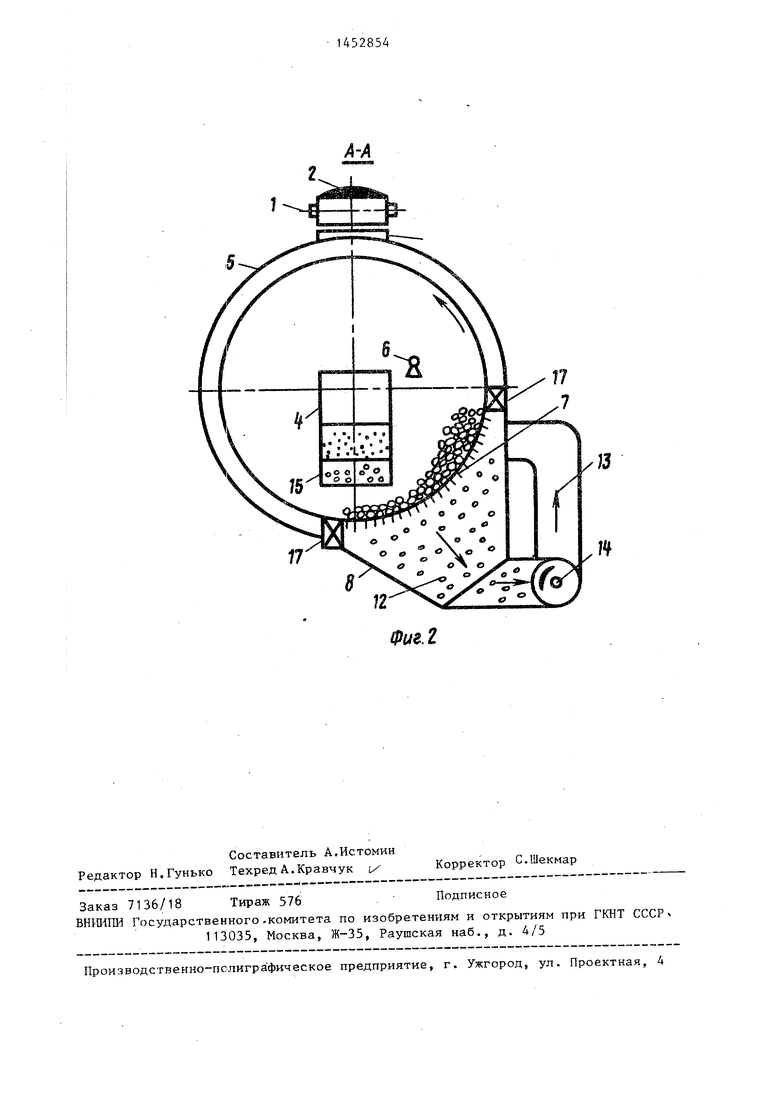

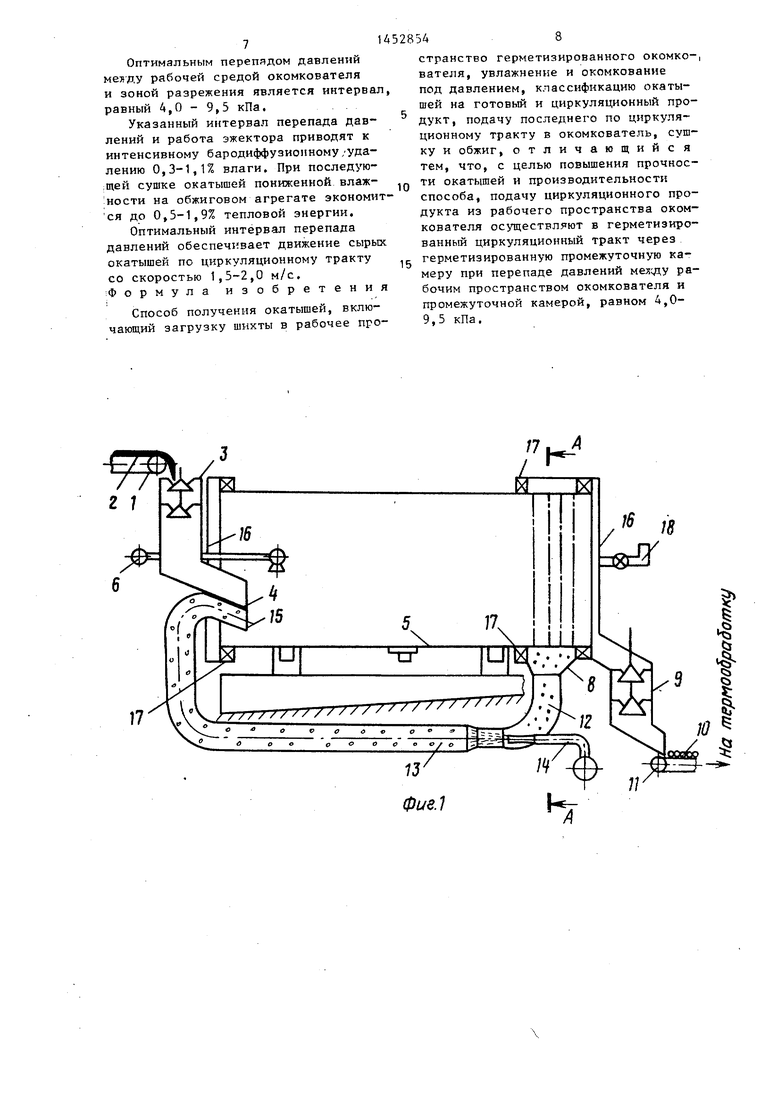

На фиг.1 представлена принципиальная схема для реализации способа окомкования сыпучих материалов под давлением; на фиг.2 - разрез А-А на

фиг.1.

Способ осуществляется с помощью устройства, которое содержит транспортер 1, необходимьш для подачи слегка увлажненной шихты 2 через загрузочное устройство 3, выполненное в виде конических затворов, совмещенных с направляющим лотком 4. Барабанный окомкователь 5 имеет тракт 6 подачи воды на увлажнение и классификатор 7, к которому с наружной стороны окомкователя 5 примыкает герметизированная промежуточная камера 8.

В конце барабанного окомкователя 5 выполнено разгрузочное устройство 9, через которое готовые (кондицион ные окатыши фр. +12 мм) гранулы 10 выгружаются на транспортер 11, пода ющий их в зону сушки и обжига конвейерной машины.

Циркуляционный продукт 12, полу ченный классификацией материалов, поступает в циркуляционный гермети- зированный тракт 13, в котором устроен воздушный (паровой) компрессор или инжектор 14 в случае осуществления классификации под разрежением (в этом случае роль промежуточной камеры 8 выполняет вакуум-камера).

Выходной участок 15 циркуляционного тракта 13 совмещен с питателем, которые служат для совместной подачи

5

шихты и циркуляционного продукта в начальный участок барабанного окомкователя 5. Геометизация рабочего пространства окомкователя 5 и циркуляционного тракта 13 осуществляется с помощью торцовых уплотнительных крышек 16 и уплотнений 17.

Способ осуществляется следующим образом.

Транспортером 1 увлажненная шихта 2 подается к загрузочному устройству 3, представляющему собой систему шлюзовых затворов, которые последовательно, опускаясь, направляют шихту посредством питателя 4 в барабанный окомкователь 5.

В результате вращения окомкователя 5 шихта 2 окомковывается с подачей дополнительного количества влаги по тракту 6. В разгрузочной части окомкователя 5 для отделения годного продукта (фр. +12 мм) от некондиционных гранул (фр. -12 мм) устроен классификатор 7. Классификатор 7 выполнен в виде барабанного колосникового или щелевого грохота. Для создания перепада давления на уровне колосников классификатора 7 к наружной поверхности окомкователя 5 примыкает герметизированная промежуточная камера 8. Готовый продукт поступает в разгрузочное устройство 9, после которого готовые окатыши 10 укладываются на транспортер 11 и поступают на обжиговый агрегат.

Циркуляционный продукт 12 под действием веса гранул и перепада давлений поступает в герметизированный циркуляционный тракт 13, в котором установлен струйный воздушный инжектор 14. Причем при работе инжектора 14 во входном участке тракта 13 создается меньшее давление (разрежение), а на входном участке 15, с помощью которого циркуляционный продукт подается на доокомкова- ние, создается большее давление (напор) . Цоэтому транспортирование циркуляционного продукта 12 также происходит под давлением.

В качестве рабочей среды инжектора 14 может использоваться водяно пар под давлением. В этом случае операцию увлажнения выполняет кондесат водяного пара.

Для более эффективного окомкования шихты 2 и доокомкования циркуляционного продукта 12 выходной участок 15 и питатель 4 размещены вплоную друг к другу, с целью герметизации Ь всей технологической цепи аппа- предусмотрены торцовые уплотни- крьшки 16 и уплотнения 17. Аля регулирования перепада давлеU5285A6

нагрузки используют промышленный воздушный компрессор. В качестве газообразного энергоносителя используют сжатый воздух давлением o 0,4 МПа

b ...

НИИ

окоикователя 5 и промежуточной каме-: рой 8 используются регулировочный клапан 18, работающий в случае надобности на сброс или на нагнетание.

При

между рабочим пространством

осуществлении способа в стациоот передвижной компрессорной установки (0,25 м /мин). Струйный компрессор установлен в циркуляционном тракте так, что всасывающий патрубок

1Q совмещен с промежуточной камерой.

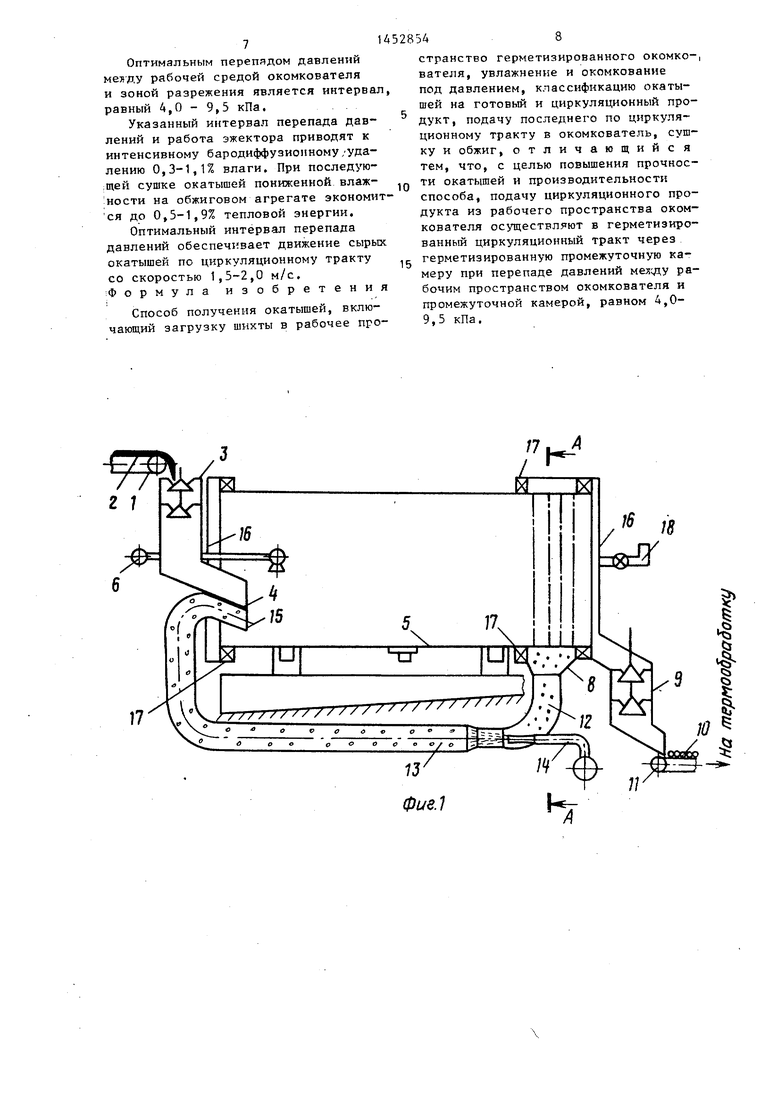

Загрузку ШИХТЫ осуществляют сад- ками массой 1 кг, влажностью 10,5%. После чего включают в работу окомко- ватель и компрессор, время окомкова15 НИН 10 мин. Завершив процесс, определяют прочность кондиционньпс окатышей (фракции +12 мм), их выход, количество циркуляционного продукта, влажность окатышей после сушки.

нариом и непрерывном реясиме работы постоянство перепада давления при работе воздушного компрессора или инжактора обеспечивается естественной убылью сжатого воздуха через загрузочное 3 и разгрузочное 9 устройства окомкователя 5.

1 р и м е р. Исследование окомко- 2о Удельный расход топлива. ван железорудного концентратаВ работе изменяют величину давлеосуЦествляют на лабораторном барабан- ния в циркуляционном тракте, в рабо- ном окомкователе диаметром 0,3 м. чем пространстве окомкователя, в про Рабочее пространство окомкователя межуточной камере, чем достигается герметизируют металлическими уплот- 25 перепад давлений между рабочим про- ни ельными крьш1ками с резиновыми уп- странством окомкователя и промежуточ лотнениями. В разгрузочной части ной камерой. Перепад давлении регули окомкователя выполняют классификатор руют расходом сжатого воздуха на в виде щелей размером 12x60, располо- эжектирование. Измерение перепада жейных в шахматном порядке. зо Давлений осуществляют диффе Р енциаль Промежуточную камеру, циркуляцион-

ный тракт и уплотнения изготавливают из транспортерной прорезиненной

.

Для создания перепада давлений на колосников классификатора и

-г - ---

трйнспортирования циркуляционной

ным микроманометром, выходные концы которого подсоединяют -к импульсным трубкам. Значение перепада давлений существенно влияет на показатели работы способа и качество окатьш1ей. 35 Результаты исследований приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения окатышей | 1987 |

|

SU1504272A1 |

| Способ получения сырых железорудных окатышей в барабанных окомкователях | 1981 |

|

SU1084320A1 |

| Способ получения окатышей | 1986 |

|

SU1337430A1 |

| Способ окомкования сыпучих материалов и устройство для его осуществления | 1984 |

|

SU1171546A1 |

| Окомкователь | 1986 |

|

SU1388686A1 |

| Способ получения окатышей | 1988 |

|

SU1520121A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2010 |

|

RU2451095C1 |

| Способ производства окатышей и устройство для его реализации | 1982 |

|

SU1027249A1 |

| Способ подготовки шихты к спеканию | 1985 |

|

SU1361189A1 |

| Окомкователь "Гревис | 1980 |

|

SU945210A1 |

Изобретение предназначено для производства окатышей. Целью изобретения является повышение прочности окатыша и производительности способа. Способ включает загрузку шихты в герметизированный окомкователь, увлажнение и окомкование под давлением, классификацию окатышей на готовый и циркуляционный продукт, подачу последнего по циркуляционному тракту в окомкователь, сушку и обжиг. Циркуляционный продукт разгружают из оком- кователя в герметизированный циркуляционный тракт через герметизированную промежуточную камеру при перепаде давлений между рабочим пространством окомкователя и промежуточной камерой, равном 4,0-9,5 кПа. 2 ил., 1 табл.

Примечание. Прочерк соответствует затруднению классификации

и осуществлению способа получения окатьш1ей.

Оптимальным перепадом давлений между рабочей средой окомкователя и зоной разрежения является интервал, равный 4,0 - 9,5 кПа.

Указанный интервал перепада давлений и работа эжектора приводят к интенсивному бародиффузионному/удалению 0,3-1,1% влаги. При последую- ;щей сушке окатышей пониженной влаж- Юности на обжиговом агрегате экономит- ся до 0,5-1,9% тепловой энергии. Оптимальный интервал перепада давлений обеспечивает движение сырых окатышей по циркуляционному тракту со скоростью 1,5-2,0 м/с. :формула изобретения

Способ получения окатышей, включающий загрузку шихты в рабочее про17

548

странство герметизированного окомкователя, увлажнение и окомкование под давлением, классификацию окатышей на готовый и циркуляционный продукт, подачу последнего по циркуляционному тракту в окомкователь, сушку и обжиг, отличающийся тем, что, с целью повышения прочности окатышей и производительности способа, подачу циркуляционного продукта из рабочего пространства окомкователя осуществляют в герметизированный циркуляционный тракт через герметизированную промежуточную камеру при перепаде давлений меясду рабочим пространством окомкователя и промежуточной камерой, равном 4,0- 9,5 кПа.

;з

Фиг.2

| Способ получения окатышей | 1986 |

|

SU1337430A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-01-23—Публикация

1987-06-15—Подача