Известен способ изготовления пористого изделия на металлической связке, заключающийся в том, что водорастворимые кристаллы соли смешивают с абразнвиой массой, которую подвергают обработке методом спекания. Поры в изделии (шлифовальном инструменте) образуются за счет растворения солей во время его работы.

К недостаткам этого способа относится то, что в результате подогрева шлифовального инструмента до температур, при которых спекается связуюш.ий металл, частицы абразива, например алмаза, окисляются. Это приводит к усадке шлифовального инструмента после его спекания.

Предложенный способ отличается тем, что предварительно обработанные перед покрытием металлом частицы формуют прессованием в соответствии с заданными размерами. Сформованную массу помещают в солевой раствор, который под давлением пропускают через пространство между сформованными частицами для осаждения на их поверхности металла и связывания им частиц. Полученное таким образом изделие подвергают термообработке.

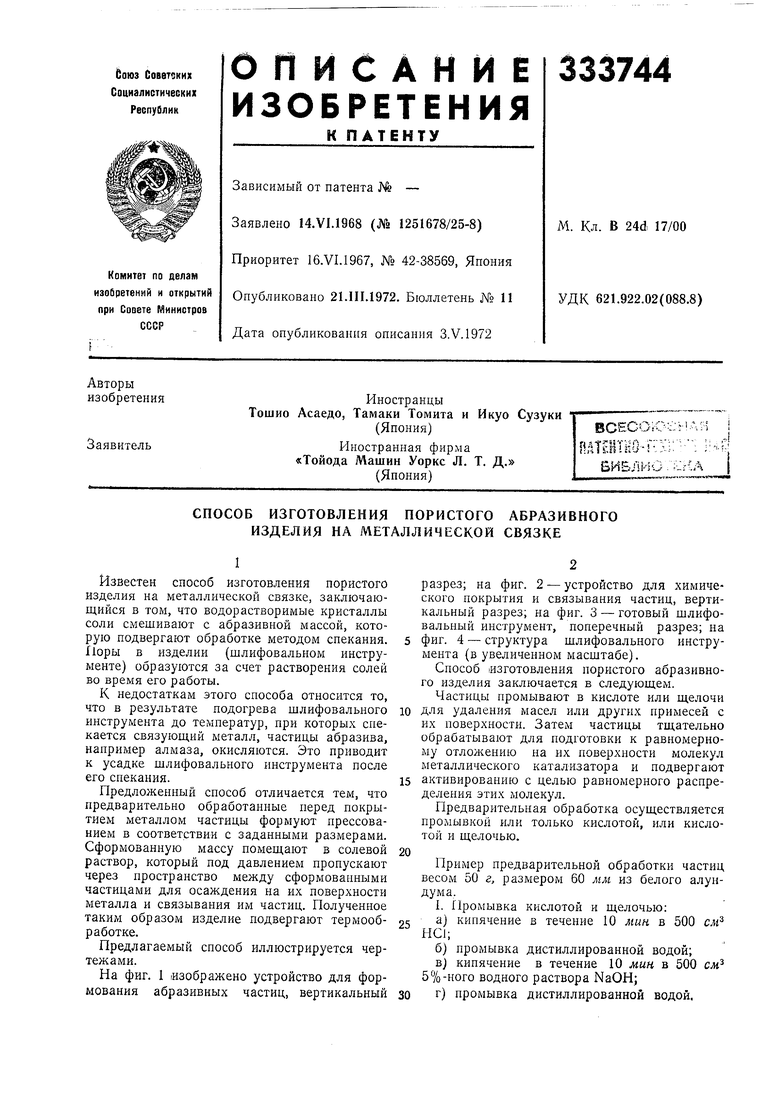

разрез; на фиг. 2 - устройство для химического покрытия и связывания частиц, вертикальный разрез; на фиг. 3 - готовый шлифовальный инструмент, поперечный разрез; на фиг. 4 - структура шлифовального инструмента (в увеличенном масштабе).

Способ изготовления пористого абразивного изделия заключается в следующем.

Частицы промывают в кислоте или щелочи для удаления масел или других примесей с их поверхности. Затем частицы тщательно обрабатывают для подготовки к равномерному отложению на их поверхности молекул металлического катализатора и подвергают активированию с целью равномерного распределения этих молекул.

Предварительная обработка осуществляется промывкой или только кислотой, или кислотой и щелочью.

Пример предварительной обработки частиц весом 50 г, размером 60 мм из белого алундума.

I. Промывка кислотой и щелочью:

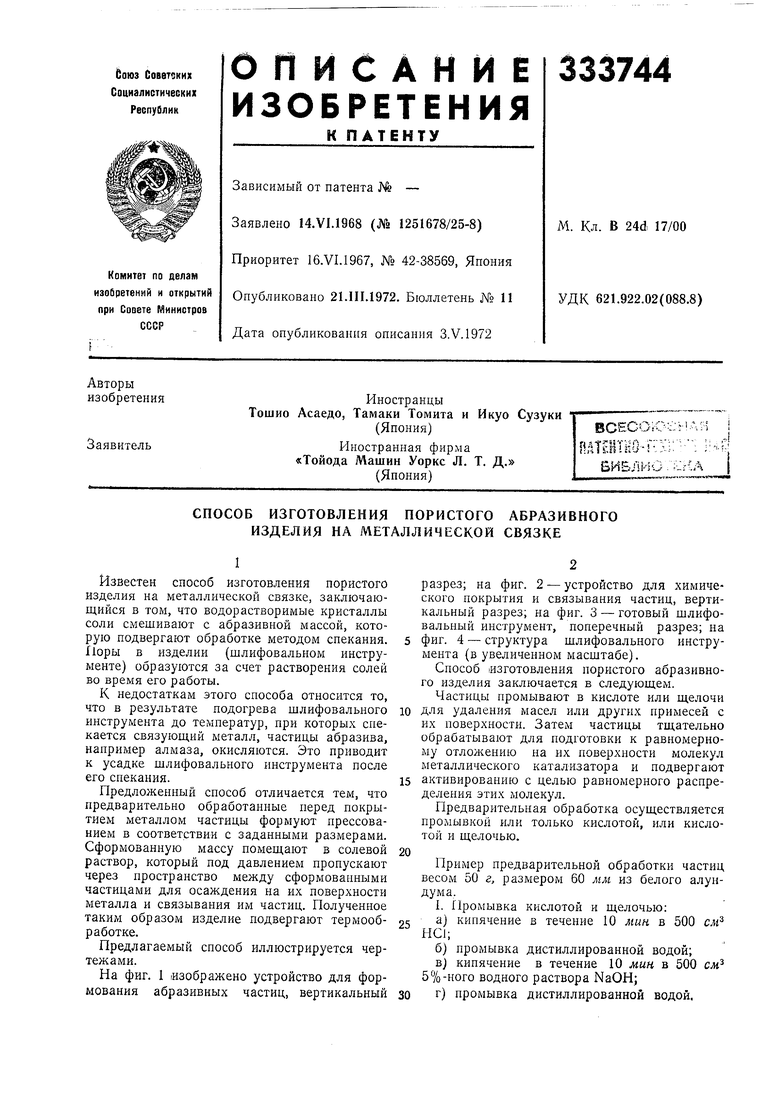

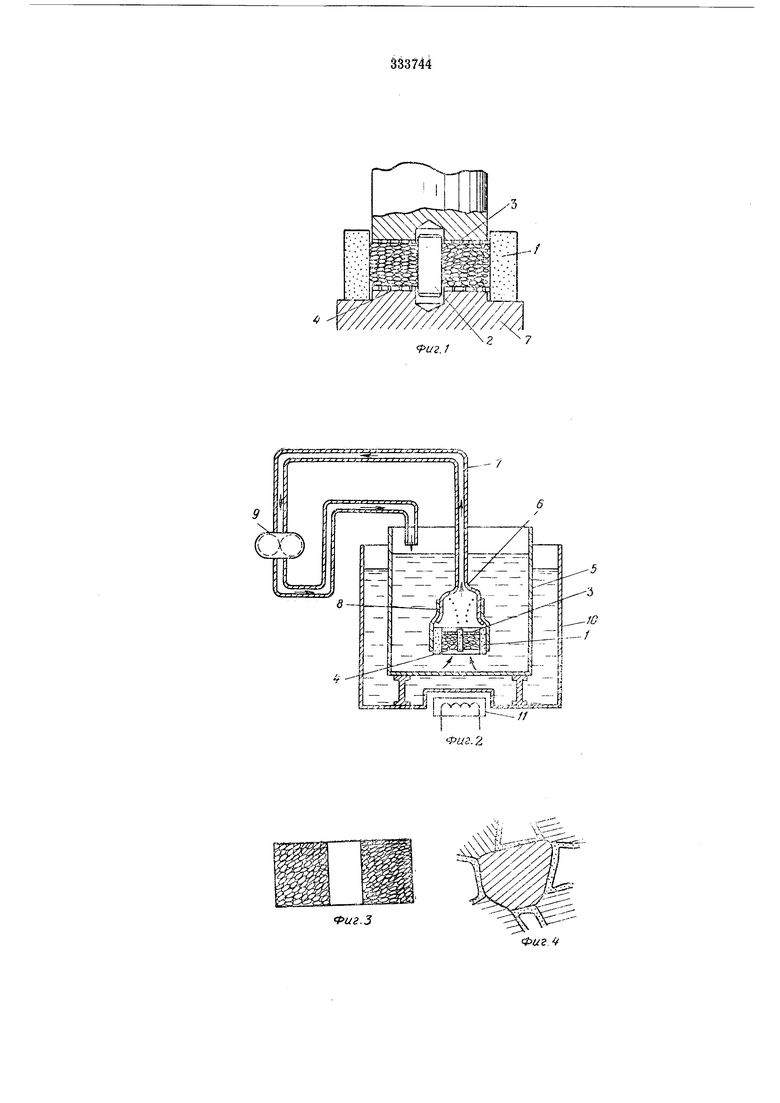

а)кипячение в течение 10 мин в 500 см ПС1; II.Чувствительная обработка: а)погружение в 300 см водного раствора SnCl2, приготовленного путем смешения в соотношении SnCb-10 г, НС1-40 сл1 HgO- 1000 см. Смешивание при комнатной температуре;б)промывка в дистиллированной воде. III. Активирование: а) погружение в 300 см водного раствора PdCIa, приготовленного путем смешения в ю соотношении PdCl2-1г, НС1-10 см, 4000 см. Смесь перемешивают при комнатной температуре в течение 5 мин; б) промывка в дистиллированной воде. Обработанные таким образом частицы формуют в соответствии с заданными размерами в форме (фиг. 1). Частицы укладывают в рамку формы Д изготовленную из синтетической смолы, вокруг оси 2, изготовленной также из 20 синтетической смолы. Сверху и снизу массу покрывают сетками 5 и из синтетической смолы с ячейками более мелкого размера, чем размер частиц. Затем частицы подвергают прессованию в соответствии с заданны- 25 ми размерами под давлением и получают спрессованную массу. Путем изменения давления можно регулировать пространство между частицами. Предпочтительно давление - 0,25 т/см, а продол- 30 жительность прессования - 5 жнм. Покрывают спрессованную массу связующим материалом либо химическим нутем, либо с помощью газовой фазы. Раствор, содержащий соли металла, про- 35 пускают под давлением в пространство между спрессованными частицами, в результате чего соли металла осаждаются на поверхности частиц при замедленной реакции и реакции теплового разложения. При химическом нанесении связующего металла (фиг. 2) спрессованную массу погружают в жидкость емкости 5. Рамку формы 1 для спрессованной массы и отверстие всасывающей трубы 7 соединяют с помощью рези- 45 новой мембраны 8. Жидкость для нанесения связующего материала может подаваться под давлением в промежутки между частицами спрессованной массы. В средней части трубы 7 установлен насос 9.50 При работе насоса 9 жидкость проходит через сетку 4, пропускается под давлением между частицами спрессованной массы, выходит жидкость через удерживающую сетку 3, попадает во всасывающую трубу 7 и возвра- 55 щается в емкость 5. Емкость 10 необходима для подогрева жидкости подогревателем 11. В качестве жидкости для нанесения связующего материала взяты следующие соединения: 60 жидкость для химического нанесения никеля, 15 40 меди, кобальта, никеля - кобальта или серебра. Примерный состав жидкости для нанесения никеля, г/л: NiCbGHaO30 .NaHaPOjHzO10 CHaCOONasHaO50 К указанному составу добавляют НС1 для регулирования рН в пределах 4,5-5,5. мере того, как жидкость проходит через пространство между частицами, связующий слой металла откладывается на поверхности каждой частицы, как показано на фиг. 4, и связывает их в монолитную массу. Изменяя продолжительность покрытия частиц металлом и температуру жидкости, мол.но регулировать степень металлического покрытия, которая может изменяться в зависимости от нроцента связуюш его материала и ОР. а также от требуемой механической нрочности. При данном способе химического покрытия, когда температура жидкости составляет .. 0-95°С, продолжительность покрытия 1 час, а подача указанной жидкости осуществляется насосом со скоростью 0,4 л/мин, осаждается 2 г связующего металла. После химического покрытия сформованную массу подвергают термообработке при t° 400°С в течение 60 мин в вакууме или в среде инертного газа. В результате описанного процесса получается шлифовальный круг (фиг. 3), обладающий достаточной прочностью, несмотря на его пористость, лучшей, чем известные, электро- и теплопроводностью. Наличие тонкого слоя металлического покрытия на абразивных частицах улучшает условия правки инструмента. Предмет изобретения 1. Способ изготовления пористого абразивного изделия на металлической связке, отличающийся тем, что, с целью использования низких температур, регулирования размера образующихся пор, улучшения правки инструмента, абразивные частицы формуют црессованием до заданного размера, затем сформованную массу помещают в солевой раствор, который под давлением пропускают через пространство между сформованными частицами для осаждения металла на их поверхности и связывания частиц осажденным металлом. 2. Способ по п. 1, отличающийся тем, что после нанесения слоя металла на сформоваиные частицы полученное вещество подвергают термообработке.

Pu.l

| название | год | авторы | номер документа |

|---|---|---|---|

| Абразивный инструмент с керамическими порообразователями (варианты) | 2017 |

|

RU2680119C2 |

| АЛМАЗОСОДЕРЖАЩИЙ СЛОИСТЫЙ КОМПОЗИТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2184644C2 |

| АБРАЗИВНЫЕ ИНСТРУМЕНТЫ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2702668C1 |

| Абразивные частицы, способ получения абразивных частиц и абразивные изделия | 2013 |

|

RU2621085C2 |

| ОБЛАДАЮЩИЕ ПОКРЫТИЕМ АБРАЗИВНЫЕ МАТЕРИАЛЫ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2409605C2 |

| ЧАСТИЦЫ ТОЧНО ЗАДАННОЙ ФОРМЫ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2123927C1 |

| КОМПОЗИТ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 1994 |

|

RU2146187C1 |

| АБРАЗИВЫ С ПОКРЫТИЕМ | 2005 |

|

RU2368489C2 |

| КЕРАМИЧЕСКИЕ ФОРМОВАННЫЕ АБРАЗИВНЫЕ ЧАСТИЦЫ, СПОСОБЫ ИХ ПОЛУЧЕНИЯ, И АБРАЗИВНЫЕ ИЗДЕЛИЯ, СОДЕРЖАЩИЕ ИХ | 2011 |

|

RU2539246C2 |

| Формованные абразивные частицы, способы получения и абразивные изделия, включающие их | 2013 |

|

RU2616464C9 |

Авторы

Даты

1972-01-01—Публикация